Точность 3D‑печати критична для инженерных прототипов: от посадочных мест до подвижных узлов. В статье разбираем, какие допуски реалистично ожидать от FDM, SLA, SLS и металла, как проектировать и калибровать процесс, какие измерения проводить и какие бизнес‑решения принимать владельцу малого производства в России для стабильного качества.

Зачем инженеру важна точность 3D‑печати и как её оценивать

В мире инженерии слова «точность» и «прецизионность» часто используют как синонимы. Но когда речь заходит о 3D-печати, эта путаница может стоить очень дорого. Для малого бизнеса, который строит свою репутацию на качестве инженерных прототипов, понимание этой разницы становится фундаментом успеха. Давайте разберемся, что на самом деле означают эти термины и почему они так важны.

Представьте себе мишень для дартс.

- Точность — это то, насколько близко ваши дротики попадают к центру мишени, к «яблочку». В 3D-печати это означает, насколько размеры напечатанной детали соответствуют размерам в исходной CAD-модели. Если вы задали диаметр отверстия 10.00 мм, а принтер напечатал 10.05 мм, это и есть показатель точности.

- Прецизионность (или повторяемость) — это то, насколько близко друг к другу ложатся ваши дротики, даже если они все попали в сектор «20», а не в центр. В нашем деле это способность принтера раз за разом печатать одну и ту же деталь с одинаковыми отклонениями. Если вы напечатали пять одинаковых деталей, и у всех отверстие получилось 10.50 мм, ваш принтер прецизионен, но не точен.

Идеальный результат, к которому мы стремимся, это высокая точность и высокая прецизионность. Все дротики в центре, сгруппированы вместе. Это значит, что каждая деталь в партии будет не только соответствовать чертежу, но и будет идентична своим копиям.

Для инженера точность — это не абстрактное понятие, а суровая необходимость. Прототип создается не для того, чтобы просто красиво выглядеть на полке. Он должен работать.

- Посадочные места и сопряжения. Самый частый сценарий — прототип должен состыковаться с другими деталями, часто стандартными и металлическими. Подшипник должен войти в свое гнездо с натягом, вал двигателя — сесть на шпонку, а крышка корпуса — защелкнуться без люфта. Отклонение даже в 0.1 мм может сделать деталь непригодной.

- Зазоры. В движущихся механизмах зазоры определяют всё. Слишком маленький зазор — детали заклинит. Слишком большой — появится недопустимый люфт, который сведет на нет всю функциональность устройства.

- Функциональные испытания. Прототип часто подвергают нагрузкам, проверяют на герметичность или аэродинамику. Если геометрия детали не соответствует расчетной, результаты таких тестов будут недостоверными, и вся работа пойдет насмарку.

Последствия недостаточной точности всегда бьют по двум самым больным местам малого бизнеса: срокам и бюджету. Представьте, вы напечатали сложный корпус для электронного устройства. Печать шла 12 часов. При сборке выясняется, что отверстия под разъемы смещены на 0.5 мм, и плата не встает на место. Что делать? Перепечатывать. Это еще 12 часов работы принтера, расход дорогого инженерного пластика и, самое главное, срыв срока сдачи прототипа заказчику. А если таких итераций потребуется две или три? Репутационные и финансовые потери становятся ощутимыми. Непроходящий паз, болтающийся в своем месте вал, щели в корпусе — все это не просто брак, а прямые убытки.

Чтобы говорить с заказчиком на одном языке и контролировать свой производственный процесс, нужно оперировать конкретными метриками.

- Средняя ошибка (Mean Error). Показывает систематическое отклонение. Например, вы измерили 10 диаметров, и в среднем они на 0.08 мм больше, чем в модели. Это значит, что в настройках слайсера или в калибровке принтера есть постоянная ошибка, которую можно и нужно исправить.

- Стандартное отклонение (Standard Deviation). Характеризует повторяемость (прецизионность). Маленькое значение говорит о том, что ваш процесс стабилен. Большое — что результаты плавают от печати к печати, и нужно искать причину нестабильности (износ механики, нестабильная температура).

- Счет дефектов на партию (Defects per Batch). Самая понятная для бизнеса метрика. Если из 10 напечатанных деталей 2 ушли в брак из-за несоответствия допускам, ваш уровень дефектов — 20%. Это напрямую влияет на себестоимость.

Какие же допуски считать приемлемыми? Все зависит от технологии и задачи. Вот грубые, но полезные ориентиры на 2025 год, которые помогут вам сориентироваться.

- FDM (послойное наплавление). Самая доступная технология, но и самая капризная в плане точности. Для хорошо настроенного принтера можно ожидать точность в пределах ±0.1–0.5 мм. Для габаритных деталей отклонение может быть и больше из-за усадки материала. Этого достаточно для большинства форм-факторных прототипов, но для точных посадок часто требуется постобработка.

- SLA/DLP (фотополимерная печать). Здесь цифры куда приятнее. Для мелких и средних деталей можно достичь ±0.02–0.1 мм. Это золотой стандарт для прототипов с высокой детализацией, мастер-моделей для литья и деталей, требующих гладкой поверхности и точных сопряжений.

- SLS и другие порошковые технологии. Обеспечивают хорошую точность ±0.1–0.3 мм даже для сложных деталей без поддержек. Идеально для функциональных прототипов из прочных материалов вроде полиамида.

- Печать металлами (SLM/DMLS). Это высшая лига. Здесь допуски сложнее, так как на них влияют мощные термодеформации. Часто деталь печатают с припусками и затем доводят до нужных размеров фрезеровкой, достигая точности в сотые доли миллиметра.

В России заказчики, особенно из сферы приборостроения, машиностроения и медицины, становятся все более требовательными. Они привыкли к допускам, принятым в традиционной металлообработке, и ожидают подобного от 3D-печати. Это напрямую влияет на выбор бизнес-модели.

- Если вы ориентируетесь на срочные и дешевые прототипы для проверки концепции, FDM-фермы будет достаточно. Ваш козырь — скорость и низкая цена.

- Если ваша цель — функциональные прототипы и мелкосерийное производство, без SLA или SLS принтеров не обойтись. Здесь клиенты готовы платить больше за гарантированное попадание в допуски.

- А если вы работаете с доводкой деталей для серийного производства, то ваш бизнес должен включать не только печать, но и серьезный парк измерительного оборудования и, возможно, станки для постобработки. Это самый сложный, но и самый прибыльный сегмент рынка.

Понимание точности — это ключ к построению предсказуемого и прибыльного бизнеса на 3D-печати. Это позволяет не только выбирать правильную технологию под задачу, но и грамотно выстраивать диалог с клиентом, управляя его ожиданиями и доказывая свой профессионализм.

Стандарты, методы измерения и типичные допуски по технологиям

Чтобы говорить с инженерами и заказчиками на одном языке, нужно опираться на общие правила. В мире аддитивных технологий таким языком служат стандарты. Не нужно пугаться сложных документов. Главное понимать, что они существуют и для чего нужны. Международные организации ISO и ASTM совместно разработали целую серию стандартов, которые унифицируют терминологию, методики испытаний и требования к качеству. Если вы хотите углубиться, ищите документы по ключевым словам «ISO/ASTM additive manufacturing». Для малого бизнеса важно знать, что эти стандарты помогают четко определить, что именно вы обещаете клиенту, и как будете проверять результат. Это ваша защита от недопонимания и споров.

Методы контроля и измерений напечатанных прототипов

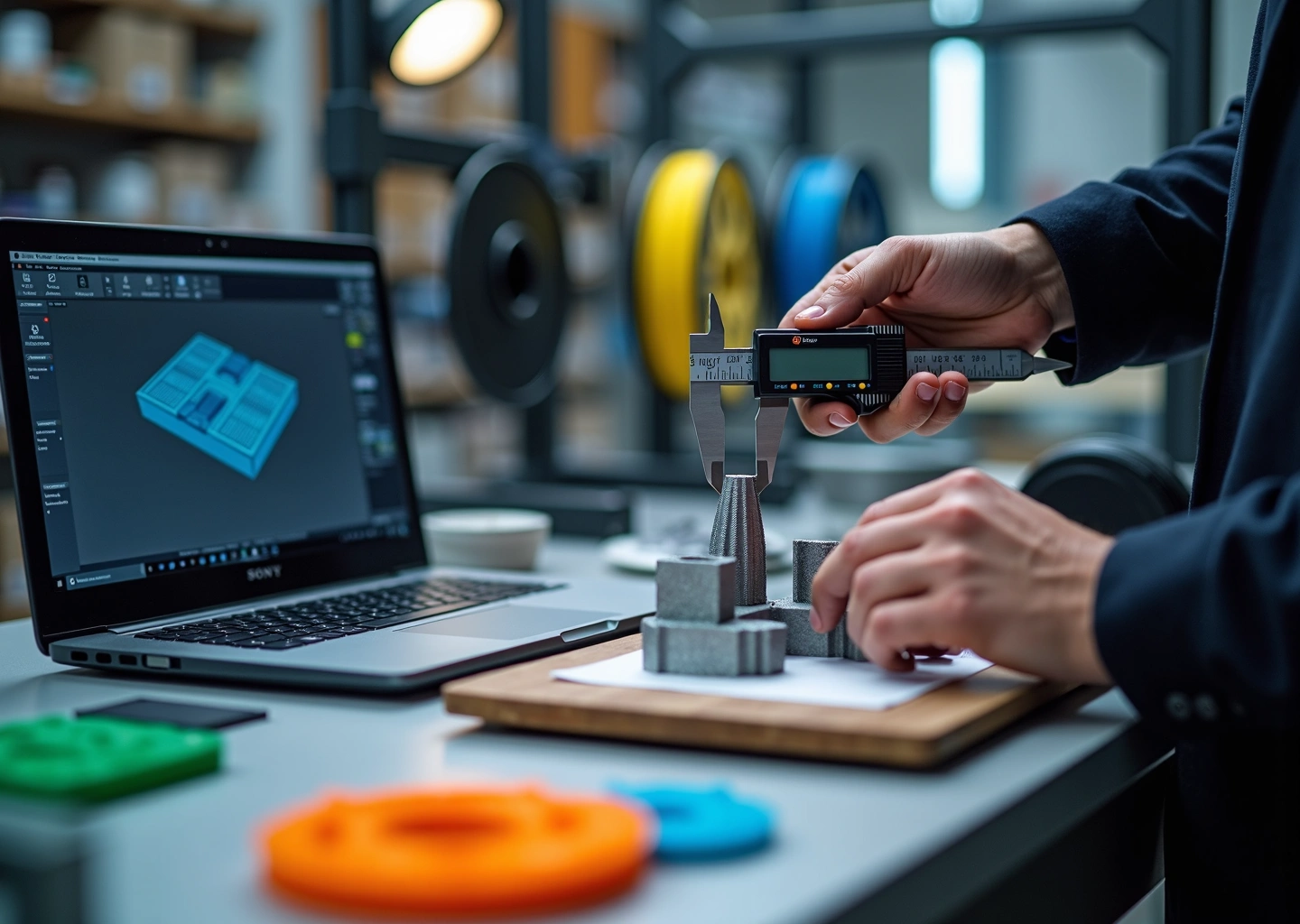

Когда прототип готов, слова и обещания нужно подтвердить цифрами. Для этого существует целый арсенал измерительных инструментов, от простых и доступных до сложных и дорогих. Выбор зависит от требований к точности и геометрии детали.

Ручные измерительные инструменты

Это базовый набор, который должен быть в любой мастерской.

- Штангенциркуль (цифровой или нониусный). Самый простой и быстрый способ проверить линейные размеры, диаметры отверстий, глубину пазов. Он незаменим для оперативного контроля. Точность измерения обычно составляет от ±0.02 до ±0.1 мм. Идеален для большинства FDM-прототипов, где допуски не слишком строгие.

- Микрометр. Когда штангенциркуля недостаточно, в дело вступает микрометр. Он используется для высокоточных измерений толщины стенок, диаметров валов и других критически важных элементов. Точность измерения достигает ±0.005–0.01 мм. Это уже уровень, необходимый для проверки посадочных мест под подшипники или точных сопряжений.

Высокоточное измерительное оборудование

Для сложных деталей и строгих допусков ручных инструментов не хватит. Здесь на помощь приходят более продвинутые системы, которые малый бизнес чаще всего использует через услуги специализированных лабораторий.

- Координатно-измерительная машина (КИМ). Это эталон точности в машиностроении. Специальный щуп касается поверхности детали в заданных точках, и компьютер строит сверхточную 3D-модель с реальными размерами. КИМ позволяет измерять не только линейные размеры, но и сложные геометрические параметры, такие как плоскостность, перпендикулярность, соосность. Точность измерения: ±0.001–0.005 мм. Применяется для самых ответственных прототипов, особенно из металла.

- 3D-сканеры. Это мощный инструмент для контроля геометрии целиком. Сканер создает цифровое облако точек с поверхности напечатанной детали, которое затем сравнивается с исходной CAD-моделью. Результат обычно представляют в виде цветовой карты отклонений. Сразу видно, где деталь «просела» или наоборот, где есть излишек материала. Лазерные сканеры и сканеры на основе структурированного света отлично подходят для деталей сложной формы. Точность измерения: ±0.01–0.05 мм.

- Оптические измерительные системы и профилометры. Эти приборы используются для специфических задач. Оптические системы бесконтактно измеряют геометрию мелких деталей с высокой скоростью. Профилометры же нужны для оценки шероховатости поверхности (параметр Ra), что критично для трущихся поверхностей или деталей, требующих определенной текстуры.

Типичные допуски для основных технологий 3D-печати

Каждая технология имеет свой предел точности. Важно понимать эти ориентиры, чтобы не обещать заказчику невозможного. Приведенные ниже значения являются усредненными и могут сильно меняться в зависимости от конкретного оборудования, материала и настроек.

| Технология | Типичный допуск (абсолютный) | Типичный допуск (относительный) | Ключевые факторы вариативности |

|---|---|---|---|

| FDM/FFF (бытовые и полупроф. принтеры) | ±0.2 мм (минимум) | ±0.5% | Калибровка принтера, усадка материала (особенно ABS, Nylon), ориентация детали, высота слоя, скорость печати. |

| SLA/DLP/LCD (фотополимерная печать) | ±0.05 мм (минимум) | ±0.2% | Усадка фотополимера при отверждении, качество оптики, ориентация и поддержки, эффективность постобработки (промывка и дозасветка). |

| SLS (спекание полиамидных порошков) | ±0.25 мм (минимум) | ±0.3% | Термическая усадка при остывании, размер и плотность упаковки деталей в камере, ориентация, последующая обработка (например, галтовка). |

| SLM/DMLS (печать металлами) | ±0.1 мм (после печати) | ±0.1-0.2% | Внутренние напряжения и деформации, необходимость термообработки, ориентация и поддержки, последующая механическая обработка для достижения финальных допусков. |

Важно помнить, что допуск часто указывается как «±X мм или ±Y%, в зависимости от того, что больше». Для маленьких деталей (до 100 мм) обычно ориентируются на абсолютное значение в миллиметрах. Для крупных деталей более показательным становится относительный допуск в процентах от размера.

Процедура приемки прототипа и документирование

Чтобы сдача работы прошла гладко, все договоренности нужно зафиксировать на бумаге. Это основа профессионального подхода.

- Согласование спецификации. Перед началом печати согласуйте с заказчиком техническое задание или спецификацию. В ней должны быть четко указаны критически важные размеры и их допуски. Не нужно указывать допуски на все размеры подряд, выделите только те, что влияют на функциональность: посадочные места, диаметры отверстий, габариты сопрягаемых поверхностей.

- Карта контроля. На основе спецификации создается карта контроля (или протокол измерений). Это простой документ в виде таблицы, где перечислены контролируемые параметры, их номинальные значения из чертежа, поля допусков и графа для фактических измерений.

- Проведение измерений. После печати и постобработки вы проводите измерения согласованными методами. Если для контроля нужен 3D-сканер или КИМ, это также должно быть оговорено заранее, так как это влияет на стоимость.

- Оформление отчета. Результаты измерений вносятся в карту контроля. Если использовался 3D-сканер, к отчету прикладывается цветовая карта отклонений. Этот документ вы предоставляете заказчику вместе с готовым прототипом. Он является официальным подтверждением того, что изделие соответствует заявленным требованиям.

Такой подход не только повышает доверие клиента, но и защищает вас от необоснованных претензий. Если деталь укладывается в оговоренные допуски, работа считается выполненной качественно.

Выбор технологии, материалов и оборудования под требуемые допуски

Выбор правильной технологии и материала — это половина успеха в борьбе за точность. После того как мы разобрались со стандартами и методами измерений, пора перейти к самому главному. Как из всего многообразия 3D-принтеров и пластиков выбрать то, что даст нужный результат без лишних затрат. Это решение определяет не только итоговые допуски, но и всю экономику вашего производства.

FDM/FFF: доступность и компромиссы

Технология послойного наплавления (FDM) — это рабочая лошадка малого бизнеса в России. Принтеры доступны, материалов множество, от простого PLA до инженерных композитов. Но за эту доступность приходится платить точностью. Типичные допуски для FDM-печати колеблются в районе ±0.2–0.5 мм. Для многих прототипов, где важна общая форма и функциональность, а не посадка подшипника, этого более чем достаточно.

Преимущества:

- Низкая стоимость оборудования и материалов.

- Широкий выбор материалов с разными свойствами (гибкие, прочные, термостойкие).

- Простота в обслуживании.

Ограничения:

- Невысокая точность и повторяемость по сравнению с другими технологиями.

- Заметная слоистость поверхности, которая влияет на точность мелких элементов.

- Сильная зависимость от условий печати (температура, влажность).

Ключевая проблема FDM — термическая усадка. Пластики вроде ABS или Nylon при остывании сжимаются, что приводит к деформации детали и отклонению от заданных размеров. PLA в этом плане стабильнее. Еще один враг точности — гигроскопичность. Многие инженерные пластики, например, полиамиды (Nylon) или PETG, активно впитывают влагу из воздуха. Влажный филамент при печати вскипает в сопле, что приводит к дефектам поверхности и нестабильной экструзии, а значит, и к потере точности.

Практический совет: Для большинства задач прототипирования, не требующих допусков строже ±0.3 мм, достаточно хорошего настольного FDM-принтера с закрытой камерой. Если вы планируете работать с инженерными пластиками, обязательно заложите в бюджет сушильный шкаф для филамента. Это не роскошь, а производственная необходимость.

SLA/DLP/LCD: когда важна каждая доля миллиметра

Фотополимерная печать (SLA и ее разновидности) — это ваш выбор, когда нужна высокая детализация и точность. Здесь жидкая смола отверждается светом, что позволяет получать гладкие поверхности и допуски в пределах ±0.1–0.2 мм. Технология идеально подходит для мастер-моделей под литье, корпусов с точными зазорами или прототипов с мелкими элементами.

Преимущества:

- Высокая точность и превосходная детализация.

- Гладкая поверхность, не требующая серьезной постобработки.

- Доступность настольных моделей, которые по карману малому бизнесу.

Ограничения:

- Относительно небольшой выбор материалов по сравнению с FDM.

- Реактивная усадка: фотополимеры немного сжимаются в процессе полимеризации и последующего доотверждения в УФ-камере. Это нужно учитывать и компенсировать.

- Хрупкость многих стандартных смол.

- Требуется обязательная постобработка: промывка в спирте и дозасветка.

Практический совет: Если ваши задачи требуют точности на уровне ±0.1 мм, например, для создания прототипов медицинских устройств или ювелирных изделий, настольный фотополимерный принтер — оптимальное вложение. Не забудьте про периферию: станцию для промывки и УФ-камеру для отверждения. Без них стабильных результатов не добиться.

SLS, MJF и печать металлами: промышленный уровень

Технологии селективного лазерного спекания (SLS), Multi Jet Fusion (MJF) и прямого лазерного спекания металлов (L-PBF/SLM) — это уже тяжелая артиллерия. Они обеспечивают высокую прочность, хорошую точность (±0.3% для SLS, до ±0.05 мм для металлов) и повторяемость, что делает их пригодными даже для мелкосерийного производства.

Однако для малого бизнеса в России покупка и содержание такой установки чаще всего экономически нецелесообразны. Стоимость оборудования исчисляется миллионами рублей, требуются специальные помещения, системы вентиляции и обученный персонал.

Главная проблема здесь — внутренние напряжения, возникающие при спекании порошка. Для пластиков (SLS) это означает необходимость медленного и контролируемого остывания рабочей камеры, чтобы избежать деформаций. Для металлов (L-PBF) — обязательную термообработку для снятия напряжений после печати.

Практический совет: Если вам требуются прототипы из полиамида или металла с высокими требованиями к прочности и точности, лучший вариант — обратиться в сервисные бюро. В России их достаточно много, и это позволяет получить доступ к промышленным технологиям без капитальных вложений. Выбирая подрядчика, уточняйте, какие процедуры постобработки (термообработка, галтовка, пескоструйная обработка) он проводит для стабилизации размеров и улучшения свойств детали.

Выбор оборудования и периферии: на что обратить внимание

Принимая решение, отталкивайтесь от четырех ключевых критериев:

- Целевая точность: Каковы допуски на ваших чертежах? Это главный фильтр.

- Материал: Какие механические и температурные свойства нужны прототипу?

- Объем и сроки: Вам нужен один прототип в месяц или небольшая партия каждую неделю?

- Бюджет: Учитывайте не только стоимость принтера, но и расходные материалы, обслуживание и периферию.

Даже самый лучший принтер — это лишь часть производственной цепочки. Для стабильного получения точных деталей вам понадобится минимальный набор периферийного оборудования:

- Сушильный шкаф для филамента: Обязателен для работы с гигроскопичными FDM-пластиками.

- Станция для промывки и УФ-камера: Необходимы для любой фотополимерной печати.

- Набор измерительного инструмента: Качественный цифровой штангенциркуль, микрометр.

- Калибровочные модели: Наборы тестовых кубиков, моделей с отверстиями и валами для регулярной проверки точности принтера.

- Печь для термообработки (отжига): Полезна для снятия внутренних напряжений в FDM-деталях из ABS, ASA, Nylon и других инженерных пластиков, что повышает их размерную стабильность.

Правильный выбор технологии и оборудования — это фундамент, на котором строится вся работа по достижению требуемых допусков. Но это только начало. Даже на идеальном оборудовании можно получить брак, если неправильно подготовить модель к печати. Именно об этом мы и поговорим в следующей главе.

Проектирование и подготовка файлов для получения заданных допусков

Точность будущего прототипа закладывается не в принтере, а на вашем рабочем столе, еще на этапе проектирования. Даже самый совершенный 3D‑принтер 2025 года не сможет исправить фундаментальные ошибки, допущенные в CAD‑модели. Поэтому давайте разберемся, как подготовить файл так, чтобы на выходе получить деталь, которая точно соответствует чертежу.

Проектирование с оглядкой на технологию (DFAM)

Принципы проектирования для аддитивного производства (DFAM) – это не просто набор правил, а способ мышления. Вы должны думать как принтер, слой за слоем.

- Ориентация модели. Это первое и самое важное решение. Длинные и плоские детали лучше печатать плашмя, чтобы минимизировать риск деформации из‑за внутренних напряжений, накапливающихся по высоте. Критически важные поверхности, требующие высокой точности и гладкости, должны быть ориентированы вверх или вертикально, чтобы избежать контакта с поддерживающими структурами. Следы от поддержек почти всегда ухудшают и геометрию, и внешний вид.

- Скругления вместо острых углов. Резкие переходы и острые внутренние углы – это концентраторы напряжений. При остывании пластика именно в этих местах деталь начинает коробить. Добавление даже небольших радиусов (филетов) на переходах между стенками помогает равномернее распределить напряжение и сохранить геометрию.

- Толщина стенок. Слишком тонкие стенки (меньше 1 мм для сопла 0.4 мм) могут получиться хрупкими или вовсе не пропечататься. Оптимальная толщина стенки для FDM-печати – кратная диаметру сопла, например, 1.2, 1.6, 2.0 мм для сопла 0.4 мм. Это позволяет слайсеру построить стенку из целого числа периметров без рыхлого заполнения между ними.

- Отверстия под крепеж. Это классическая проблема. Из‑за усадки пластика и особенностей наплавления слоев отверстия почти всегда получаются меньше, чем в модели. Практическое правило: для получения отверстия под винт М3 (диаметр 3 мм) проектируйте его диаметром 3.2–3.3 мм. Для горизонтальных отверстий используйте форму капли (teardrop shape), чтобы избежать необходимости печатать поддержки для верхней части окружности.

Техники компенсации ошибок на этапе моделирования

Иногда проще заранее заложить в модель компенсацию известных погрешностей, чем потом бороться с последствиями.

- Масштабирование по осям. Напечатайте калибровочный куб (20x20x20 мм), измерьте его штангенциркулем. Если по оси X вы получили 19.9 мм, а по Y – 20.1 мм, вы можете выставить в слайсере компенсационное масштабирование (например, X=100.5%, Y=99.5%). Это простой способ скорректировать систематическую ошибку усадки материала или механики принтера.

- Припуски на обработку. Если вам нужно отверстие с допуском в сотые доли миллиметра, FDM-печать его не обеспечит. Но вы можете напечатать отверстие заведомо меньшего диаметра (например, 4.7 мм вместо 5.0 мм) и затем довести его до нужного размера сверлом или разверткой. Этот прием называется выводом подрезов под чистовую обработку.

- Вставные элементы. Для ответственных соединений, особенно резьбовых, лучшее решение – не пытаться напечатать идеальную резьбу, а спроектировать посадочное место под стандартную резьбовую втулку или запрессовочную гайку. Это надежно, точно и технологично.

Настройки слайсера и принтера: решающие мелочи

CAD-модель готова, теперь очередь за слайсером. Именно здесь вы даете принтеру детальные инструкции, и от них зависит конечный результат.

- Высота слоя и ширина линии. Для сопла 0.4 мм стандартная высота слоя 0.2 мм – хороший компромисс между скоростью и качеством. Ширина линии экструзии обычно ставится равной диаметру сопла или чуть больше (до 120%, т.е. 0.48 мм), это улучшает спекание слоев. Главное – стабильность этих параметров.

- Скорость и температура. Чем ниже скорость печати, тем точнее геометрия. Для внешних периметров критичных деталей не стесняйтесь ставить 40-50 мм/с. Температуру сопла и стола подбирайте под конкретный пластик с помощью тестовых башен. Для PLA это обычно 200-215°C (сопло) и 60°C (стол), для PETG – 230-245°C и 70-80°C. Перегрев ведет к оплыванию мелких элементов, недогрев – к расслоению и плохой адгезии.

- Охлаждение и ретракция. Обдув модели критичен для PLA, он «замораживает» геометрию сразу после укладки нити. Для ABS или нейлона обдув, наоборот, минимален или отсутствует, чтобы избежать растрескивания. Ретракция (втягивание нити) напрямую не влияет на размер, но борется с «паутиной» и наплывами, которые могут помешать сопряжению деталей.

Калибровка машины: фундамент точности

Все вышеперечисленное не будет работать, если ваш принтер не настроен. Регулярная калибровка – это как настройка музыкального инструмента.

- Механика и шаги/мм. Проверьте натяжение ремней, отсутствие люфтов. Откалибруйте шаги двигателей по осям X, Y, Z, чтобы команда «проехать 100 мм» означала перемещение ровно на 100 мм.

- Экструзия. Откалибруйте подачу филамента (E-steps), чтобы принтер выдавливал ровно столько пластика, сколько требует слайсер. Недоэкструзия или переэкструзия – главные враги точности размеров.

- Стол. Идеально ровный первый слой – залог успеха. Даже если у вас есть автоуровень, проверяйте и настраивайте его регулярно.

- Контрольные печати. Заведите привычку перед ответственной печатью запускать быстрый тест. Калибровочный куб 20х20 мм, модель для проверки зазоров (tolerance test) или набор калибровочных штифтов покажут текущее состояние принтера и позволят внести корректировки в профиль слайсера.

Постобработка как финишный рывок к допуску

Даже с идеальной подготовкой, иногда для достижения требуемых допусков необходима финишная обработка.

- Механическая обработка. Самый простой и эффективный способ. Сверление и развертывание отверстий, шлифовка плоских поверхностей на притирочной плите, нарезание резьбы метчиком. Если вы проектируете деталь с припуском, вы можете легко достичь точности вплоть до ±0.05 мм.

- Термообработка (отжиг). Для некоторых пластиков (например, специальных марок PLA или ABS) отжиг в печи при контролируемой температуре может снять внутренние напряжения и немного повысить прочность и термостойкость. Однако этот процесс может привести к небольшой усадке, которую нужно учитывать заранее.

- Химическая обработка и покрытия. Сглаживание ацетоном для ABS или дихлорметаном для PLA может улучшить внешний вид, но контроль размеров при этом практически невозможен. Нанесение покрытий, например, эпоксидной смолы, с последующей шлифовкой – более управляемый процесс для получения точной и гладкой поверхности.

Часто задаваемые вопросы по допускам 3D‑печати

После того как мы разобрались с подготовкой моделей в предыдущей главе, неизбежно возникает множество практических вопросов. Я собрала самые частые из них, чтобы помочь вам, инженерам и владельцам небольших мастерских, быстро сориентироваться в мире допусков и не набить лишних шишек на старте.

Какие допуски реально получить на настольном FDM‑принтере?

Реалистичный ориентир для хорошо настроенного настольного принтера — это допуск в ±0.5% от размера, но не лучше чем ±0.2 мм на небольших деталях до 100 мм. Важно понимать, что это не гарантированная цифра; она сильно зависит от геометрии детали, используемого пластика и состояния самого принтера. Практический совет: Никогда не обещайте заказчику допуск, который вы не проверили на тестовой печати. Для критически важных размеров всегда закладывайте возможность последующей механической доработки и обсуждайте это с клиентом заранее.

Как обеспечить точные отверстия под крепеж?

Отверстия, напечатанные на FDM‑принтере, почти всегда получаются меньше, чем в 3D‑модели. Это происходит из‑за усадки материала и особенностей наложения слоев по окружности. Практический совет: Самый надежный и повторяемый способ — печатать отверстия заведомо меньшего диаметра (на 0.5–1 мм) и затем рассверливать их до нужного размера сверлом или разверткой. Если же нужна точность «из‑под принтера», экспериментально подберите компенсацию в слайсере (параметр вроде Horizontal Hole Expansion) для конкретного пластика и сопла, но будьте готовы к нестабильному результату.

Как учитывать усадку и деформацию (warping)?

Усадка — это естественное свойство пластиков уменьшаться в объеме при остывании, а деформация (коробление) — ее неприятное следствие, когда углы детали отрываются от стола. Практический совет: Для борьбы с деформацией используйте принтер с закрытой камерой, особенно для таких материалов, как ABS или нейлон, и не пренебрегайте клеями для стола. Чтобы скомпенсировать общую усадку, напечатайте тестовый куб размером 100×100 мм, измерьте его фактические размеры и пропорционально увеличьте масштаб модели в слайсере для этого типа пластика (например, на 0.3–0.5% для ABS).

Какие измерительные инструменты нужны для стартапа?

Без измерений нет контроля качества, а без контроля качества нет довольных клиентов. Начать можно с небольшого, но качественного набора. Практический совет: Ваш абсолютный минимум — это цифровой штангенциркуль с точностью 0.01 мм (стоимостью 2–4 тысячи рублей). Он закроет 90% всех задач по контролю прототипов. Вторым шагом приобретите набор щупов для точной калибровки зазора сопла и поверочную линейку для контроля ровности стола.

Когда нужно переводить деталь в металл или на другую технологию?

FDM‑печать — это король прототипирования, но у нее есть свои пределы. Переход на другие технологии оправдан, когда требования к прототипу превышают возможности FDM. Практический совет: Если нужна гладкая поверхность и точность до ±0.1 мм, смотрите в сторону фотополимерной печати (SLA/DLP). Если требуется высокая прочность и сложная геометрия без поддержек, ваш выбор — SLS‑печать нейлоном. А когда прототип должен выдерживать реальные механические и температурные нагрузки, его следует изготавливать из металла методами SLM/DMLS или на станке с ЧПУ.

Как документировать допуски в коммерческом предложении?

Четко прописанные допуски в коммерческом предложении (КП) — ваша защита от недопонимания с заказчиком. Не бойтесь показаться педантом, это признак профессионализма. Практический совет: Включите в КП пункт «Технические требования», где укажите общий допуск для всех неоговоренных размеров (например, «±0.4 мм для размеров до 100 мм»). Критически важные размеры, указанные на чертеже заказчика, вынесите отдельным списком с конкретными допусками и примечанием, достигаются ли они печатью или требуют постобработки, которая может оплачиваться отдельно.

Какие вложения в калибровку и контроль окупаются быстрее всего?

В малом бизнесе каждая копейка на счету, поэтому вкладывать нужно в то, что дает немедленный результат. Практический совет: Три самых быстроокупаемых вложения: 1) качественный цифровой штангенциркуль, который предотвратит отправку брака клиенту; 2) сушилка для пластика, которая решает 50% проблем с качеством печати; 3) ваше собственное время, потраченное на доскональную калибровку принтера и создание профилей для каждого типа пластика — это сэкономит вам килограммы филамента и десятки часов на перепечатках.

Как работать с зарубежными стандартами и заказчиками?

Российский рынок 3D‑печати активно интегрируется в мировые процессы, и работа с иностранными клиентами становится нормой. Главное здесь — говорить на одном языке, и речь не только об английском. Практический совет: Ознакомьтесь с основами стандартов ISO и ASME в части указания допусков на чертежах. Всегда уточняйте, в каких единицах (метрических или дюймовых) выполнен чертеж. Любые сомнения и вопросы фиксируйте в письменном виде по электронной почте до начала работы, чтобы у вас было подтверждение договоренностей.

Часто встречающиеся ошибки при передаче чертежей в печать?

«Мусор на входе — мусор на выходе» — это правило работает в 3D‑печати безотказно. Качество и полнота исходных данных от заказчика напрямую влияют на результат. Практический совет: Просите у заказчика не только STL‑файл, но и исходную CAD‑модель в формате STEP или IGES, а также чертеж в PDF с указанием ключевых размеров и допусков. Перед тем как запускать печать, всегда проверяйте модель на наличие ошибок (незамкнутые контуры, вывернутые нормали) с помощью программного обеспечения, например, Meshmixer или встроенных инструментов слайсера.

Рекомендации по цене за прототип с учетом контроля качества.

Стоимость прототипа — это не только цена пластика и время работы принтера. Контроль качества — это тоже работа, и она должна быть оплачена. Практический совет: Рассчитывая стоимость, заложите в нее не только прямые затраты, но и время на подготовку модели, снятие поддержек, а главное — на контрольные замеры. Для заказов с жесткими допусками вводите в смету отдельную строку «Контроль размеров с составлением протокола измерений», оценив ее в 15–25% от стоимости печати. Это справедливо и мотивирует вас не экономить на качестве.

Итоги и пошаговый план действий для малого бизнеса

Мы подробно разобрали теорию и технические нюансы, ответили на частые вопросы. Теперь пришло время собрать все знания в единую систему и превратить их в конкретный план действий. Этот пошаговый алгоритм поможет вам, владельцу малого бизнеса, не просто печатать детали, а создавать инженерные прототипы с гарантированными допусками, что станет вашим ключевым конкурентным преимуществом на российском рынке.

- Этап 1. Глубокий анализ требований заказчика. Успех начинается не у принтера, а в диалоге с клиентом. Ваша задача — стать для него техническим консультантом.

- Чек-лист для общения с клиентом: Спросите не только о геометрии, но и о функции детали. Где она будет использоваться? Какие нагрузки испытывать? Какие поверхности являются сопрягаемыми, а какие — свободными?

- Работа с чертежами: Настаивайте на предоставлении чертежей с указанными допусками по ГОСТ или ISO. Если заказчик говорит «сделайте как можно точнее», это тревожный сигнал. Предложите вместе определить критичные размеры и проставить для них допуски. Это убережет от недопонимания и претензий.

- Фиксация договоренностей: Всегда составляйте краткое техническое задание (ТЗ). В нем должны быть четко прописаны материал, технология, требуемые допуски для конкретных размеров и поверхностей, а также методы контроля. Подписанное ТЗ — ваша страховка.

- Этап 2. Осознанный выбор технологии и материалов. Не пытайтесь одним FDM-принтером закрыть все потребности. Честно оценивайте возможности своего оборудования.

- FDM для функциональных прототипов: Идеален для проверки эргономики, собираемости, корпусных деталей, где допуски в ±0.2–0.5 мм приемлемы. Используйте инженерные пластики (ABS, PETG, ASA) с заранее изученными коэффициентами усадки.

- SLA/DLP для высокой точности: Незаменим для мастер-моделей под литье, деталей с мелкими элементами, прототипов с гладкой поверхностью и допусками до ±0.1 мм. Инженерные фотополимеры вроде ABS-like обеспечивают и точность, и прочность.

- Создайте матрицу «Задача-Технология-Материал»: Внутренний документ, который поможет вам и вашим сотрудникам быстро подбирать оптимальное решение под запрос клиента.

- Этап 3. Оснащение мастерской и внедрение метрологии. Точность невозможна без контроля. Ваш измерительный инструмент — такой же важный актив, как и 3D-принтер.

- Минимальный набор: Цифровой штангенциркуль (поверенный, с шагом 0.01 мм), микрометр для ответственных измерений, набор калибров-пробок для отверстий, лекальная линейка и щупы для проверки плоскостности.

- Климат-контроль: Стабильная температура и влажность в помещении — залог повторяемости печати. Особенно это критично для гигроскопичных материалов вроде нейлона. Сушилка для филамента — обязательное приобретение.

- Этап 4. Стандартизация процессов и документооборот. Превратите хаос в систему. Стабильный результат дают только повторяемые и задокументированные процессы.

- Протоколы калибровки: Заведите журнал калибровки для каждого принтера. Регулярно (например, раз в неделю) проверяйте и настраивайте механику, натяжение ремней, калибруйте стол.

- Профили печати: Для каждой пары «принтер-материал» создайте и отладьте профили печати. Проведите тесты на усадку, напечатав тестовые кубы и внеся поправочные коэффициенты в слайсер.

- Протокол измерений: Для каждого заказа с допусками создавайте документ, где будут зафиксированы требуемые и фактические размеры. Прикладывайте его к готовому изделию. Это повышает ценность вашей работы в глазах заказчика и демонстрирует профессионализм.

- Этап 5. Обучение персонала и продвижение услуг. Даже если вы работаете один, инвестируйте в свои знания.

- Постоянное развитие: Следите за новыми материалами и тенденциями в 3D-печати. Изучайте возможности современных слайсеров, которые в 2025 году все активнее используют ИИ для компенсации деформаций.

- Маркетинг точности: В своих коммерческих предложениях и на сайте делайте акцент не на скорости печати, а на гарантии соответствия допускам. Публикуйте кейсы, где вы решили сложную инженерную задачу, прикладывая фото протокола измерений. Это привлекает серьезных клиентов.

От теории к практике: пилотные заказы и масштабирование

Начните с малого. Предложите одному-двум лояльным клиентам выполнить тестовый заказ на сложный прототип со скидкой. Ваша цель — не заработать, а отладить весь процесс от получения ТЗ до сдачи изделия с протоколом измерений. Этот опыт будет бесценен.

Когда вы уверенно работаете с допусками в рамках своих технологий, встанет вопрос о масштабировании. Важно понимать границы своих возможностей.

Когда передавать заказ на сторону?

- Сверхвысокая точность или материалы: Если заказчику нужны допуски строже ±0.1 мм, либо детали из металла или порошкового нейлона (PA12), не пытайтесь «выжать» это из FDM/SLA. Честно скажите клиенту, что для этой задачи нужна технология SLS или SLM.

- Партнерство с крупными сервисами: Найдите в России надежный сервис печати, работающий по технологиям SLS, SLM, MJF. Заключите партнерское соглашение. Вы можете выступать для клиента единым окном, выполняя часть заказа у себя, а сложную часть передавая подрядчику. Это позволит вам не упускать крупных клиентов и зарабатывать на своей экспертизе и управлении проектом.

KPI на первые 6–12 месяцев

Чтобы ваш путь к точности был измеримым, отслеживайте ключевые показатели эффективности (KPI).

- Процент брака по геометрическим несоответствиям: Начните с цели менее 10%. По мере отладки процессов стремитесь к показателю ниже 5%.

- Средняя достигнутая погрешность по критичным размерам: Фиксируйте отклонения в протоколах измерений. Ваша цель — стабильно укладываться в заявленные вами же возможности (например, ±0.2 мм для FDM).

- Общее время на обработку одного прототипа (от ТЗ до отгрузки): Включайте сюда не только печать, но и подготовку модели, постобработку и контроль качества. Оптимизация этого времени напрямую влияет на вашу прибыль.

- Индекс удовлетворенности заказчика (NPS или простая оценка): После каждого заказа с допусками просите клиента оценить по 5-балльной шкале, насколько результат соответствовал ожиданиям. Цель — средний балл не ниже 4.8.

Системный подход, внимание к деталям и честность с клиентом превратят вашу 3D-печать из простого хобби или услуги «напечатать модельку» в серьезный бизнес, решающий реальные инженерные задачи.

Источники

- Типы и характеристики 3D‑принтеров — inner-moscow.ru — 3D-печать в 2025 году стала неотъемлемой частью современного производства, от прототипирования до серийного выпуска готовых изделий.

- Новые тенденции в 2025 году: преобразующие решения … — Возможность штамповать первоклассные прототипы 3D-печати не только ускоряет разработку продукта, но и позволяет больше кастомизации и сокращать …

- Дайджест 3D‑новостей: лето‑2025 — Разработка представляет собой инновационный способ электродуговой 3D‑печати с функцией интеллектуального контроля динамической устойчивости. В …

- Тенденции 3D-печати в 2025 году — 3D MALL — Узнайте о ключевых тенденциях 3D печати в 2025 году — новые материалы, многоцветная печать, AI-оптимизация.

- 3D-печать (Аддитивное производство) — Благодаря аддитивным технологиям прототипы могут создаваться с высокой точностью и минимальными отходами. Кроме того, достижения в области …

- Мировой анализ рынка и прогноз развития аддитивного … — В нашем опросе 66% респондентов заявили, что используют 3D-печать для создания прототипов, поскольку это помогает ускорить время разработки …

- 3D-печать (аддитивные технологии) в России — Российский рынок аддитивных технологий по итогам 2024 года достиг объема ₽6,5—7 млрд, показав устойчивую динамику роста в условиях …

- что будет актуально в 2025 году? — 3d печать — В 2025 году мы увидим еще больше новых решений и улучшений, которые сделают 3D печать еще более доступной, точной и эффективной. В этой статье …

- Рейтинг лучших фотополимерных 3D-принтеров 2025 … — Anycubic Photon Mono 4 Ultra ; Высота слоя, 0.02 мм — 0.15 мм ; Подключения, LAN, USB, Wi-Fi ; Точность позиционирования по оси XY, 17 мкм х 17 мкм.