Ремонт ретро‑автомобилей часто тормозится отсутствием оригинальных деталей. Статья подробно показывает, как сканировать и моделировать редкие запчасти для мелкосерийного производства на 3D‑принтерах: какие методы сканирования выбрать, как получить пригодную для печати CAD‑модель, какие материалы и процессы использовать и как превратить навык в прибыльный малый бизнес в России.

Почему это выгодно для малого бизнеса и кто ваши клиенты

Погружение в мир ретро-автомобилей с 3D-принтером в руках — это не просто увлечение, а вполне реальная бизнес-идея. Давайте разберемся, почему это выгодно и кто станет вашим постоянным клиентом. Рынок редких запчастей, на первый взгляд, кажется узким. Но за этой нишей скрывается стабильный и благодарный спрос. Ваши клиенты — это люди, для которых автомобиль не просто средство передвижения, а часть истории, страсть и серьезное вложение.

Основная аудитория делится на несколько ключевых сегментов.

- Профессиональные реставраторы и СТО. Это ваш главный источник заказов. У них постоянно в работе несколько проектов, и поиск оригинальной ручки или кронштейна может остановить всю работу на месяцы. Для них скорость и точность важнее низкой цены. Они готовы платить за решение, которое позволит им сдать проект в срок.

- Клубы и сообщества любителей ретро-автомобилей. В России и Европе это очень активные группы. Участники постоянно обмениваются опытом, и если вы качественно выполните заказ для одного из них, сработает «сарафанное радио». Они часто заказывают не только функциональные, но и декоративные элементы, например, шильдики или эмблемы, которые уже давно не производятся.

- Частные коллекционеры. Это самые требовательные клиенты. Для них важна максимальная аутентичность. Они могут принести вам полуразрушенный оригинал детали и попросить создать точную копию, сохранив все потертости и фактуру. Работа с ними требует мастерства, но и чеки здесь самые высокие.

- Музеи и выставочные центры. Эта категория заказчиков встречается реже, но их проекты обычно масштабные. Им может понадобиться воссоздать целый узел автомобиля для экспозиции, где важен внешний вид, а не функциональность.

Спрос на такие услуги имеет выраженную сезонность. Он просыпается в марте и достигает пика к лету, когда владельцы готовят свои машины к выставкам, ралли и просто теплым дням. Зимой заказов становится меньше, но это идеальное время для работы над сложными проектами и пополнения собственного каталога готовых моделей. Главная проблема рынка — это узкие места в поставках. Оригинальные детали либо не существуют в природе, либо стоят баснословных денег на аукционах. Особенно это касается пластиковых элементов интерьера, которые со временем трескаются и рассыпаются, а также уникальных креплений и заглушек. Именно здесь 3D-печать становится спасением.

Теперь о том, как на этом заработать. Существует несколько проверенных бизнес-моделей.

- Производство под заказ. Самый простой старт. Клиент приходит с проблемой (сломанная деталь или ее чертеж), вы сканируете, моделируете и печатаете. Это обеспечивает высокую маржинальность, но требует постоянного поиска новых клиентов.

- Каталог мелких тиражей. Со временем у вас накопится база 3D-моделей. Вы можете начать печатать самые популярные детали (например, ручки для ВАЗ-2101 или заглушки для старых Mercedes) небольшими партиями и продавать их через свой сайт или площадки вроде Avito. Это создает более стабильный денежный поток.

- Партнёрство с мастерскими. Договоритесь с несколькими реставрационными ателье или СТО. Вы становитесь их подрядчиком по созданию редких деталей. Они получают решение своей проблемы, а вы — постоянный поток заказов.

- Продажа 3D-моделей. Самая современная модель. Вы продаете не физическую деталь, а цифровой файл. Это идеальный вариант для работы с клиентами по всему миру. Затраты минимальны, а рынок огромен. Можно даже работать по модели дропшипинга, сотрудничая с печатными центрами в других городах и странах.

Давайте посчитаем экономику на простом примере. Стартовый набор из неплохого ручного 3D-сканера и FDM-принтера в 2025 году обойдется примерно в 200–400 тысяч рублей. Себестоимость печати небольшой детали, вроде дверной ручки или кронштейна, составит 500–800 рублей с учетом пластика, электричества и амортизации оборудования. Цена для клиента на такую деталь будет варьироваться от 2500 до 5000 рублей. При выполнении всего 10–15 заказов в месяц вы сможете окупить вложения меньше чем за год.

Конечно, существуют и риски. Главный из них — качество. Если напечатанная вами деталь сломается и приведет к поломке, репутационные и финансовые потери могут быть серьезными. Чтобы этого избежать, всегда закладывайте в модель запас прочности, тщательно тестируйте прототипы и используйте качественные материалы. Не лишним будет ввести систему маркировки своих изделий и оформить страхование ответственности. Логистика по России — еще одна головная боль. Наша страна огромна, поэтому сразу закладывайте в стоимость и сроки доставку через проверенные транспортные компании. Честный диалог с клиентом, тестирование каждой детали и грамотный подход к ценообразованию превратят риски в решаемые задачи.

Выбор метода и оборудования для сканирования

Выбор правильного инструмента для сканирования похож на выбор ключа в гараже. Для каждого болта есть свой размер, и для каждой детали — свой метод оцифровки. Ошибка на этом этапе может стоить не только времени, но и денег, ведь неточная модель приведет к бракованной детали. Давайте разберемся, какие технологии доступны малому бизнесу и что лучше всего подойдет для работы с редкими автозапчастями.

Фотограмметрия

Суть проста. Вы делаете десятки, а то и сотни фотографий детали с разных ракурсов, а специальная программа сшивает их в трехмерную модель. Это самый доступный способ войти в мир 3D‑сканирования.

- Точность и разрешение. В идеальных условиях можно достичь погрешности до 0.1 мм, но на практике стоит ориентироваться на 0.2–0.5 мм. Этого достаточно для крупных декоративных элементов или кузовных панелей, где не требуется высокая точность сопряжений.

- Применимость. Идеально для деталей размером от 10 см до целого кузова. Метод плохо справляется с блестящими, прозрачными или очень темными поверхностями. Их приходится подготавливать.

- Подготовка. Поверхность нужно сделать матовой. Для этого используют специальные спреи или даже обычный сухой шампунь. Освещение должно быть равномерным, рассеянным, без резких теней и бликов. Использование маркеров необязательно, но сильно повышает точность сшивки кадров.

- Оборудование. Хорошая цифровая камера (от 16 Мп) и штатив. Бюджетный вариант для старта.

Сканеры на основе структурированного света

Это золотая середина по соотношению цены и качества. Сканер проецирует на объект сетку или полосы света, а камера фиксирует их искажение, вычисляя геометрию поверхности.

- Точность и разрешение. Погрешность составляет от 0.05 до 0.1 мм. Этого уже хватает для большинства механических деталей, кронштейнов, корпусов и элементов интерьера.

- Применимость. Отлично работают с деталями среднего размера (от 5 до 50 см). Как и фотограмметрия, технология чувствительна к бликующим и черным поверхностям.

- Подготовка. Обязательно матирование блестящих деталей. Для сложных форм или однотонных поверхностей без явных геометрических зацепок требуются самоклеящиеся маркеры. Они помогают программе правильно совмещать отдельные сканы.

- Оборудование. Бюджетный сегмент (до 150 000 руб.) представлен моделями вроде EinScan-SE. Промежуточный класс, идеальный для мастерской, это ручные сканеры типа Revopoint POP 3 или Artec Eva (600 000 – 1 500 000 руб.). Они предлагают мобильность и высокую скорость работы.

Лазерное сканирование

Здесь вместо световой сетки используется лазерный луч или линия. Эта технология менее чувствительна к условиям освещения и лучше справляется со сложными поверхностями.

- Точность и разрешение. Профессиональные лазерные сканеры обеспечивают погрешность от 0.01 до 0.05 мм. Это инженерный уровень точности, необходимый для деталей двигателя, элементов трансмиссии или точных посадочных мест.

- Применимость. Универсальны по размеру и материалам. Хорошо сканируют металл, но с зеркальными поверхностями все равно могут возникнуть проблемы.

- Подготовка. Требования к матированию ниже, чем у световых сканеров, но для достижения максимальной точности оно все же рекомендуется. Использование маркеров почти всегда обязательно.

- Оборудование. Это уже профессиональный уровень. Такие системы, как Creaform HandySCAN 3D, стоят от 2 000 000 рублей и выше. Для малого бизнеса это скорее инвестиция на перспективу или услуга, которую заказывают на стороне.

Микрокомпьютерная томография (микроКТ)

Это рентген для деталей. Метод позволяет заглянуть внутрь объекта, не разрушая его, и получить точную модель не только внешних, но и всех внутренних поверхностей, каналов и полостей.

- Точность и разрешение. Феноменальная точность, доходящая до 10–50 микрон (0.01–0.05 мм).

- Применимость. Незаменим для сканирования сложных узлов в сборе, карбюраторов, гидроблоков, где важна внутренняя геометрия.

- Подготовка. Не требуется.

- Оборудование. Очень дорогое и громоздкое оборудование (от 2 млн руб. и до бесконечности). Это исключительно услуга специализированных лабораторий.

Мобильный набор для мастерской

Для выездной работы и большинства задач в гараже оптимальным будет следующий комплект.

- Портативный 3D-сканер. Ручной сканер на основе структурированного света, например, Revopoint POP 3. Он обеспечивает достаточную точность и мобильность.

- Поворотный стол. Для сканирования мелких деталей. Автоматизирует процесс и повышает качество.

- Калибровочные мишени и маркеры. Обязательный атрибут для получения точных и правильно сшитых сканов.

- Матирующий спрей. Баллончик спрея, который создает тонкий легкоудаляемый матовый слой.

- Камера для фотограмметрии. Хороший зеркальный или беззеркальный фотоаппарат. Он пригодится для очень крупных объектов, где ручной сканер неэффективен.

Общая последовательность сканирования

Независимо от выбранного метода, процесс всегда следует одному алгоритму.

- Подготовка. Деталь тщательно очищается от грязи, масла и ржавчины.

- Фиксация. Объект надежно закрепляется на рабочей поверхности. Он не должен сдвинуться ни на миллиметр в процессе работы.

- Этапы съёмки. Сканирование проводится последовательно, с перекрытием каждого следующего кадра на 60–80%. Если деталь сложная, ее сканируют в нескольких положениях, чтобы охватить все поверхности.

- Резервные кадры. Всегда делайте несколько дополнительных снимков или сканов труднодоступных мест. Лучше удалить лишнее, чем переделывать все заново.

- Проверка покрытия. В процессе сканирования программа в реальном времени строит модель. Сразу проверяйте, нет ли на ней «дыр» и непросканированных участков.

- Контроль соответствия. После завершения сканирования измерьте несколько ключевых расстояний на реальной детали штангенциркулем и сравните их с размерами в полученной 3D-модели. Это быстрая проверка на грубые ошибки.

Когда у вас на руках сырые данные сканирования в виде облака точек или полигональной сетки, работа только начинается. Следующий этап — превратить этот цифровой слепок в готовую к производству инженерную модель.

Обработка данных и точная реконструкция модели

Получив необработанные данные со сканера, мы имеем дело с «облаком точек» — огромным массивом координатных данных, который пока еще не является трехмерной моделью. Это лишь сырье, которое предстоит превратить в готовый к производству цифровой объект. Процесс этот многоэтапный и требует внимания к деталям, ведь именно на этом шаге закладывается точность будущей детали.

Первый этап — выравнивание и сшивка. Если деталь сканировалась с нескольких ракурсов, у нас будет несколько отдельных облаков точек. Их нужно объединить в единую систему координат. В программах вроде CloudCompare или встроенных инструментах сканеров это делается либо автоматически по общей геометрии, либо вручную через указание контрольных точек. Мы просто выбираем 3-5 одинаковых точек на разных сканах, и программа сама совмещает их. Качество сшивки напрямую влияет на геометрию всей детали.

Далее следует фильтрация шума. Любой сканер, даже самый дорогой, захватывает лишние точки, блики или мелкие артефакты. Эти «выбросы» необходимо удалить. В MeshLab или Geomagic Design X есть инструменты для статистического и радиусного удаления шума, которые отсеивают точки, сильно выбивающиеся из общей картины. Это очищает данные и готовит их к следующему шагу — созданию полигональной сетки (mesh).

На этапе уплотнения и оптимизации сетки облако точек преобразуется в поверхность, состоящую из миллионов треугольников. Программы вроде Agisoft Metashape или RealityCapture, используемые в фотограмметрии, отлично справляются с созданием плотной и детализированной сетки. Однако для 3D-печати или дальнейшей работы такая сетка часто избыточна. Ее нужно оптимизировать, то есть уменьшить количество полигонов без потери важных геометрических черт. Цель — получить модель размером до 500-800 тысяч полигонов, с которой будет комфортно работать. После оптимизации часто появляются разрывы и отверстия, которые нужно «залечить» с помощью инструментов поверхностной интерполяции.

Теперь перед нами стоит ключевой выбор. Что нам нужно: полигональная модель (STL) или параметрическая CAD-модель (STEP/IGES)?

- Полигональная модель (STL) — это, по сути, просто описание поверхности. Она не содержит информации о том, что вот это — цилиндр, а это — плоская грань. Это «глупая» геометрия, достаточная для прямой отправки на 3D-принтер. Если мы делаем декоративную накладку, эмблему или другую деталь без точных сопряжений, STL-файла будет вполне достаточно.

- Параметрическая CAD-модель (STEP/IGES) — это инженерная, «умная» модель. Она состоит из твердых тел, созданных на основе эскизов, сечений и математических кривых (NURBS). Такая модель нужна всегда, когда деталь должна сопрягаться с другими элементами, иметь точные отверстия, резьбу или когда планируется ее доработка и производство на станках с ЧПУ. Это единственный формат для настоящего реверс-инжиниринга.

Для создания CAD-модели полигональная сетка загружается в специализированное ПО, такое как Geomagic Design X, PolyWorks, или напрямую в SolidWorks и Fusion 360. Процесс реконструкции выглядит так. Сначала мы создаем сечения модели в ключевых местах, чтобы увидеть ее контуры. Затем на основе этих сечений строятся 2D-эскизы, которые «обрисовывают» геометрию. Эти эскизы потом преобразуются в твердотельные элементы с помощью операций выдавливания, вращения или построения по сечениям. Сложные криволинейные поверхности, характерные для автомобильного дизайна, воссоздаются с помощью конвертации в NURBS-поверхности, что обеспечивает идеальную гладкость.

При такой реконструкции важно не слепо копировать скан, а вносить инженерные корректировки.

- Допуски, натяг и зазоры. Оригинальная деталь могла быть изношена. Наша задача — восстановить ее до заводских параметров. Для сопрягаемых поверхностей нужно закладывать технологические зазоры (обычно 0.1–0.3 мм для 3D-печати) или натяг, если требуется прессовая посадка. Критические размеры сохраняются с точностью до ±0.05 мм.

- Отверстия и резьбы. Сканированные отверстия почти никогда не бывают идеально круглыми, а резьба — точной. Их нужно моделировать заново, используя стандартные инструменты CAD-программ и таблицы допусков. Например, для метрической резьбы мы просто создаем отверстие нужного диаметра и применяем стандартный профиль.

- Сопрягаемые поверхности. Если деталь должна плотно прилегать к другой, ее контактная поверхность в CAD-модели должна быть идеально плоской или цилиндрической, даже если на скане видны потертости и деформации.

Готовая твердотельная модель — это уже цифровой двойник детали, который можно не только напечатать, но и проверить на прочность в системах инженерного анализа (CAE), подготовив его к реальным испытаниям и нагрузкам.

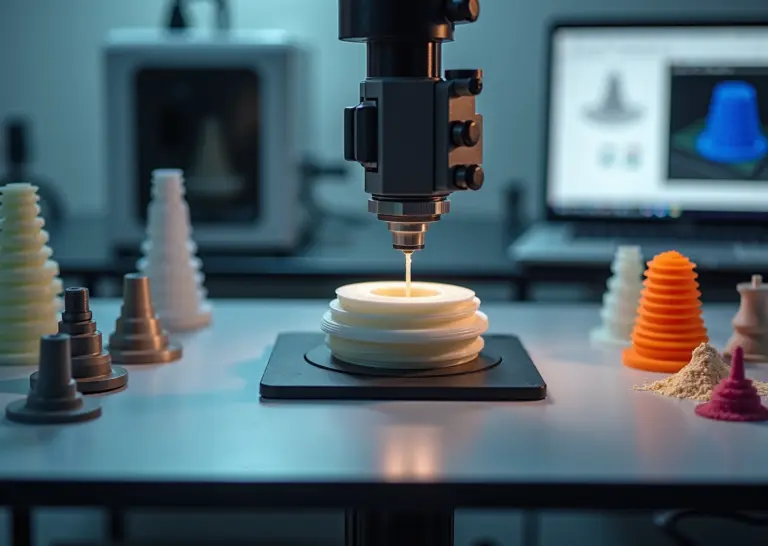

Подготовка к производству на 3D‑принтере и постобработка

Когда цифровая модель готова, начинается самый ответственный этап – превращение виртуального объекта в реальную, осязаемую деталь. Это не просто нажатие кнопки «Печать». Выбор технологии, материала и последующая обработка определяют, будет ли деталь просто красивым макетом или полноценным функциональным элементом, способным служить долгие годы.

Выбор технологии и материала

Правильный выбор – это 90% успеха. Он зависит исключительно от назначения детали.

- FDM (Fused Deposition Modeling). Это самый доступный и распространенный метод послойного наплавления пластика. Идеально подходит для создания неответственных элементов, прототипов для примерки и деталей интерьера, не подверженных сильным нагрузкам.

- ABS. Прочный, легко поддается механической и химической обработке (сглаживание ацетоновыми парами). Хорош для корпусных деталей, кронштейнов. Требует закрытого принтера из-за усадки.

- PETG. Более прост в печати, чем ABS, устойчив к ультрафиолету и многим химическим веществам. Отличный выбор для заглушек, кожухов и элементов, находящихся на открытом воздухе.

- Nylon (Нейлон). Очень прочный и износостойкий материал. Подходит для шестерёнок, втулок, скользящих элементов. Печать им сложнее, требует сушки филамента и высокой температуры.

- SLA/DFT (Стереолитография/Фотополимерная печать). Технология, использующая засветку жидкого фотополимера. Обеспечивает высочайшую детализацию и гладкую поверхность. Незаменима для создания лицевых панелей, эмблем, шкал приборов, где важна идеальная точность и внешний вид.

- SLS/MJF (Селективное лазерное спекание/Multi Jet Fusion). Эти промышленные технологии спекают порошковый материал (чаще всего полиамид PA12). Детали получаются невероятно прочными, термостойкими и долговечными, почти как литые. Это лучший выбор для функциональных деталей под капотом, элементов крепления, рычагов – всего, что несет механическую нагрузку.

- SLM/DED (Селективное лазерное плавление/Прямое энергетическое осаждение). Металлическая 3D-печать. Это высшая лига, необходимая для создания критически важных, высоконагруженных деталей из стали, алюминия или титана. Например, кронштейны двигателя, элементы подвески или уникальные компоненты тормозной системы. Стоимость и сложность процесса соответствующие.

Рекомендации по печати

Для каждой технологии есть свои нюансы. Ориентация модели в камере принтера – ключевой момент. В FDM-печати деталь всегда слабее вдоль слоев, поэтому располагайте ее так, чтобы предполагаемая нагрузка приходилась поперек слоев. Заполнение (infill) для декоративных элементов достаточно 15–20%, для функциональных – от 50% до 100%. Толщина стенок – не менее 1.5 мм для FDM и 1 мм для SLS, чтобы обеспечить структурную целостность. Поддержки – неизбежное зло для FDM и SLA. Старайтесь минимизировать их количество за счет правильной ориентации, но там, где они нужны, используйте легкоудаляемые типы, чтобы не повредить поверхность. Допуски на посадку и сопряжение нужно закладывать еще на этапе моделирования, но для 3D-печати они особенно важны. Для FDM стоит закладывать зазор в 0.2–0.3 мм для подвижных соединений.

Постобработка: от заготовки до произведения искусства

Напечатанная деталь – это лишь полуфабрикат. Дальнейшие шаги превращают ее в готовое изделие.

- Очистка и отверждение. Удаление поддержек (для FDM/SLA), очистка от остатков порошка (для SLS/MJF). Детали из фотополимера обязательно проходят финальное отверждение в УФ-камере для набора максимальной прочности.

- Шлифовка и наполнение. Поверхность FDM-деталей почти всегда требует выравнивания. Используется наждачная бумага разной зернистости, а для заполнения неровностей – автомобильная шпаклевка.

- Механическая обработка. Посадочные отверстия и сопрягаемые поверхности часто требуют дополнительной точности. Их можно аккуратно рассверлить или обработать на фрезерном станке, чтобы добиться идеальной посадки.

- Химическое выравнивание. Для ABS-пластика применяется обработка парами ацетона. Она «сплавляет» слои, делая поверхность глянцевой и монолитной.

- Покрытие и гальваника. Грунтовка, покраска и лакировка – стандартные процедуры для придания детали финального вида. Для имитации хрома пластиковые детали можно подвергнуть гальванизации, нанеся тонкий слой металла.

- Термообработка. Для металлических деталей, напечатанных по технологии SLM, часто требуется отжиг для снятия внутренних напряжений, что значительно повышает их прочность и долговечность.

Прототипирование, тестирование и запуск в серию

Никогда не запускайте деталь в «серию», даже мелкую, без всесторонней проверки.

- Контроль размеров. Первым делом – штангенциркуль. Проверяем все критические размеры, диаметры отверстий, расстояния между центрами.

- Тестовая установка. Самый важный этап. Прототип устанавливается на свое место в автомобиле. Проверяется посадка, зазоры, взаимодействие с соседними оригинальными элементами.

- Механические испытания. Для нагруженных деталей проводятся тесты на прочность: на разрыв, сжатие, кручение. Испытания на усталость и погодостойкость (например, в климатической камере) имитируют реальные условия эксплуатации.

План запуска мелкой серии выглядит просто: образец → испытание → небольшая корректировка модели → серийная печать. На этом цикле вы отлавливаете все недочеты. Расчет себестоимости должен включать не только цену материала, но и время работы принтера, затраты на постобработку и, самое главное, время, потраченное на моделирование и тестирование. Типичный срок изготовления одной детали от сканирования до готовности – 2-4 дня. Но именно этот тщательный подход гарантирует, что ваша деталь будет не хуже, а иногда и лучше оригинала.

Часто задаваемые вопросы

Часто задаваемые вопросы

Когда начинаешь погружаться в мир 3D-печати для ретро-автомобилей, вопросов возникает больше, чем ответов. Я собрала самые частые из них, чтобы помочь вам разобраться в ключевых моментах — от юридических тонкостей до выбора правильного болтика.

А законно ли вообще копировать запчасти?

Вполне, если подходить к вопросу с умом. Большинство патентов на детали для автомобилей старше 25–30 лет давно истекли. Основной юридический аспект — авторское право. В России оно действует в течение жизни автора и 70 лет после его смерти, но для промышленных образцов сроки иные. На практике, для деталей, выпущенных 50 и более лет назад, риски минимальны. Однако стоит быть осторожным с логотипами и эмблемами — они могут быть зарегистрированными товарными знаками. Чтобы избежать проблем, воспроизводите только геометрию детали, а фирменные знаки либо не наносите, либо делайте это с разрешения владельца бренда, что почти нереально. Главное правило — вы воссоздаёте функциональную копию для ремонта, а не подделку для продажи под видом оригинала.

Насколько безопасно ставить напечатанную деталь на автомобиль?

Безопасность — это ваша прямая ответственность. Здесь нет места компромиссам. Важно чётко разделять детали на две категории.

- Декоративные и неответственные элементы. Ручки, заглушки, накладки, элементы салона. Здесь основной риск — деталь сломается или потеряет вид. Это неприятно, но не опасно.

- Функциональные и нагруженные узлы. Кронштейны, шестерни, элементы подвески или тормозной системы. Использование пластика в таких местах без тщательных расчётов и испытаний недопустимо.

Для деталей, влияющих на безопасность, необходимо проводить серию испытаний на прочность, усталость и устойчивость к вибрациям. Ориентироваться можно на отраслевые стандарты, например, ГОСТ Р 41.02-2007, который регламентирует требования к безопасности транспортных средств. Каждая партия таких деталей должна проходить выборочный контроль. Пример из практики: клиент заказал кронштейн крепления генератора. Первая версия из PETG треснула через неделю из-за вибрации. Решение — печать из нейлона, армированного углеволокном (Nylon-CF), с последующим тестированием на вибростенде.

Что делать, если сканирование получилось неточным?

Неточный скан — одна из самых частых проблем. Повысить точность можно несколькими способами.

- Подготовка поверхности. Блестящие, хромированные или чёрные детали плохо отражают свет сканера. Используйте матирующий спрей, который легко смывается.

- Использование маркеров. Наклеивание специальных маркеров на деталь помогает сканеру точнее сшивать отдельные кадры, особенно на больших и гладких поверхностях.

- Правильное освещение. Избегайте прямых солнечных лучей и бликов. Лучше всего работать в помещении с рассеянным, равномерным светом.

- Множественные ракурсы. Сканируйте деталь с разных углов, обеспечивая перекрытие кадров на 60–80%. Это поможет программе собрать более полную и точную модель.

Какой пластик выбрать для деталей под нагрузкой?

Для деталей, которые испытывают механические нагрузки, обычные пластики вроде PLA или ABS не подойдут. Ваш выбор — инженерные композиты. Лучше всего себя зарекомендовали:

- Nylon (PA12). Обладает высокой прочностью на разрыв и износостойкостью.

- Композиты на основе нейлона. Нейлон, армированный стекловолокном (PA-GF) или углеволокном (PA-CF), значительно прочнее и жёстче обычного. Он выдерживает большие статические и динамические нагрузки.

- PETG. Хороший компромиссный вариант для умеренных нагрузок. Он прочнее ABS, менее подвержен усадке и устойчив к химическим воздействиям.

Пример: для шестерни привода стеклоочистителя, которая испытывает постоянное трение и нагрузку, идеально подойдёт Nylon-CF. А для корпуса зеркала заднего вида, который должен выдерживать ветровую нагрузку и мелкие удары, достаточно будет PETG.

Когда без металла не обойтись?

Металлическая 3D-печать нужна там, где действуют критические нагрузки, высокие температуры и требуется максимальная надёжность. Это, в первую очередь:

- Элементы тормозной системы. Суппорты, кронштейны.

- Детали подвески. Рычаги, ступицы.

- Компоненты двигателя и трансмиссии. Поршни, шатуны, шестерни коробки передач.

Пытаться заменить эти детали пластиком — прямой путь к аварии. Технологии SLM (селективное лазерное плавление) и DED (прямое энергетическое осаждение) позволяют создавать детали из стали, алюминия или титана, которые по прочности не уступают литым или фрезерованным аналогам.

Как правильно смоделировать резьбу и посадочные места?

Точность сопряжений — залог того, что деталь встанет на своё место. При моделировании резьбы и посадок всегда учитывайте допуски. Для 3D-печати стандартный допуск составляет ±0.1–0.2 мм. Используйте стандартные профили резьбы из библиотек CAD-программ (например, по ГОСТ 9150-81). Перед печатью всей детали всегда делайте тестовый образец — небольшой фрагмент с резьбой или посадочным отверстием. Это сэкономит вам время и материал. Практический совет: для ответственных сопряжений лучше оставить небольшой припуск (0.5 мм) и довести поверхность до нужного размера уже механически — сверлом, развёрткой или на токарном станке.

Как проверить деталь и доказать клиенту, что она надёжна?

Доверие клиента — ваш главный актив. Чтобы его завоевать, нужен системный подход к контролю качества. Процесс должен включать:

- Контроль размеров. Проверка ключевых размеров штангенциркулем или микрометром.

- Тестовая установка. Примерка детали на её штатное место в автомобиле.

- Функциональные испытания. Если деталь подвижная, нужно проверить её работу в составе узла. Для нагруженных деталей — стендовые испытания на прочность (растяжение, сжатие, изгиб).

Результаты тестов оформляйте в виде краткого протокола и предоставляйте клиенту вместе с деталью. Это демонстрирует ваш профессионализм. Для материалов можно запрашивать у поставщика сертификаты соответствия стандартам, например, ISO 527 (механические свойства пластиков).

Какие ошибки чаще всего совершают новички?

- Экономия на сканировании. Попытка сделать модель по фотографиям или некачественному скану приводит к часам мучительной доработки и неточному результату.

- Неправильный выбор материала. Использование PLA для деталей под капотом, где он размягчится от температуры.

- Игнорирование усадки материала. Печать длинных деталей из ABS без термокамеры приводит к деформации и несоблюдению размеров.

- Пренебрежение постобработкой. Отдавать клиенту деталь со следами поддержек и слоёв — плохой тон.

Сколько денег нужно на старте?

Начать можно с относительно скромного бюджета. На 2025 год минимальный набор оборудования обойдётся примерно в 200 000 – 250 000 рублей. В эту сумму входит:

- 3D-сканер начального уровня (например, EinScan-SE) — около 150 000 руб.

- Надёжный FDM 3D-принтер (например, Creality Ender 3 S1 Pro или аналог) — 25 000 – 35 000 руб.

- Расходные материалы (несколько катушек разного пластика) — 10 000 – 15 000 руб.

- Программное обеспечение (можно начать с бесплатных или годовых подписок, как Fusion 360).

Это позволит вам выполнять большинство заказов на декоративные и умеренно нагруженные детали.

Как быстро можно сделать деталь и доставить её по России?

Сроки — ваше конкурентное преимущество перед поиском оригинала. Средний цикл изготовления одной детали:

- Сканирование и моделирование: от 4 часов до 2 дней, в зависимости от сложности.

- Печать: от 2 до 24 часов.

- Постобработка: от 1 до 8 часов.

Итого, на изготовление детали уходит в среднем 2–4 рабочих дня. Доставка по России транспортными компаниями (СДЭК, Boxberry) занимает от 2 дней по центральной части до 7–10 дней в отдалённые регионы.

Выводы и практические рекомендации для старта бизнеса

Итак, мы разобрали весь технологический процесс от блестящего хромированного бампера до готовой 3D-модели и напечатанной детали. Теперь давайте соберем все воедино и посмотрим, как превратить это увлекательное хобби в работающий бизнес. Это не теория, а практические шаги, основанные на реалиях российского рынка 2025 года.

Ключевые выводы, которые стоит запомнить:

- Технический старт. Для начала не нужен парк промышленного оборудования. Оптимальный набор — это ручной светодиодный 3D-сканер с точностью до 0,1 мм (например, Revopoint или EinScan) и надежный FDM-принтер (Creality, Prusa или аналоги). Это позволит закрывать до 80% заказов на пластиковые детали: ручки, заглушки, элементы салона, кронштейны. Материалы-рабочие лошадки — PETG и ABS. Для более точных и декоративных деталей со временем стоит добавить фотополимерный (SLA) принтер.

- Требования к моделям. Главное — точность. Допуски в ±0,1–0,2 мм для сопрягаемых поверхностей — это не прихоть, а необходимость. Всегда закладывайте в модель усадку материала и делайте тестовые отпечатки критических участков (например, только посадочное место или резьбовое соединение). Качество сканирования — основа всего, не экономьте время на подготовке детали и обработке облака точек.

- Гарантия качества. Ваша репутация строится на качестве. Каждая деталь, даже самая простая, должна проходить минимальный контроль: визуальный осмотр на предмет дефектов печати, замер ключевых размеров штангенциркулем и, самое главное, тестовая установка. Если у вас нет доступа к машине, договоритесь с мастерской или клиентом о совместной проверке. Это снимает массу проблем в будущем.

- Бизнес-модели. Наиболее рентабельная модель в России — работа под заказ для конкретных клиентов: частных реставраторов, небольших мастерских и автомобильных клубов. Прямые продажи готовых деталей через Avito или собственный сайт тоже работают, но требуют создания каталога и склада. Продажа цифровых 3D-моделей — отличный дополнительный доход с минимальными затратами, но основной прибыли он, скорее всего, не принесет.

Чек-лист на первые 90 дней запуска

Чтобы не утонуть в хаосе на старте, действуйте по плану. Вот простая дорожная карта на три месяца.

- Первый месяц (дни 1-30): Фундамент.

- Оборудование и ПО. Закупите и настройте сканер и принтер. Освойте базовое ПО для сканирования (идет в комплекте со сканером), обработки сетки (MeshLab, CloudCompare) и моделирования (Fusion 360 — идеальный вариант для старта).

- Юридическое оформление. Зарегистрируйтесь как самозанятый или ИП. Это просто, быстро и позволит легально принимать платежи.

- Тестовые проекты. Отсканируйте и напечатайте несколько деталей для себя или друзей. Создайте небольшое портфолио с качественными фотографиями «было/стало».

- Второй месяц (дни 31-60): Операционная деятельность.

- Договоры и клиенты. Подготовьте простой шаблон договора на оказание услуг. Начните выстраивать отношения: свяжитесь с 5–10 реставрационными мастерскими и автоклубами в вашем регионе. Предложите им сделать тестовую деталь бесплатно или с большой скидкой.

- Ценообразование. Рассчитайте свою первую модель ценообразования. Самый простой вариант: (стоимость пластика + амортизация оборудования) * 3 + стоимость моделирования (если требуется). Будьте гибкими, на старте важнее наработать базу.

- Испытания и упаковка. Продумайте стандартный процесс проверки качества. Закупите упаковочные материалы: коробки, пупырчатую пленку. Внешний вид посылки тоже важен.

- Третий месяц (дни 61-90): Маркетинг и первые заказы.

- Первичные каналы. Создайте объявления на Avito и профильных площадках (например, Drive2). Заведите простую страницу в соцсетях, где будете выкладывать примеры работ. Участвуйте в обсуждениях на форумах ретро-автомобилистов.

- Логистика. Заключите договор с транспортной компанией (СДЭК, Boxberry). Просчитайте стоимость доставки в разные регионы.

- Обратная связь. После выполнения первых 3–5 коммерческих заказов обязательно соберите отзывы. Это поможет вам улучшить сервис и даст материал для рекламы.

Советы по масштабированию

Когда поток заказов станет стабильным, а вы перестанете справляться в одиночку, пора думать о росте.

- Когда нанимать сотрудников? Первый сигнал — вы вынуждены отказывать клиентам из-за нехватки времени. Начинать стоит не с менеджера, а с помощника, который возьмет на себя рутинные задачи: постобработку деталей (удаление поддержек, шлифовку), упаковку и отправку заказов. Это освободит ваше время для сложного моделирования и общения с клиентами.

- Что автоматизировать? В первую очередь — процессы, не требующие творческого подхода. Например, можно приобрести станцию для автоматической мойки и засветки фотополимерных моделей. Если вы часто печатаете однотипные детали, создайте шаблоны настроек в слайсере и стандартизируйте процесс постобработки.

- Когда инвестировать в металл или литьё? Переход на печать металлом (SLM/DED) или мелкосерийное литье оправдан только тогда, когда у вас есть постоянный спрос на конкретные высоконагруженные детали (элементы подвески, кронштейны двигателя) и налажены связи с крупными реставрационными центрами. Это инвестиции совершенно другого порядка, требующие глубокого анализа рынка. Не спешите с этим шагом, пока ваш бизнес на пластике не будет работать как часы.

Источники

- 3D-сканирование автомобилей в тюнинге и ремонте — Очень просто: поврежденную запчасть сканируют, обрабатывают полученные данные в специальной программе, строят трехмерную модель и отправляют на …

- Программы для диагностики автомобиля: какую лучше … — Диагностика автомобиля с помощью программы OpenDiag позволяет выполнить тестирование электронного блока управления транспортных средств от ВАЗ, …

- 3D сканирование автомобилей — В ремонте автомобиля 3D сканирование используют для изготовления утраченных или поврежденных элементов тюнинга и обвеса. 3Д сканирование позволяет получить …

- как 3D-печать решила проблему коллекционеров — 3D-печать решает проблему запчастей для ретро-авто, восстановление маяка FER DDR Ruhla, создание моделей и детали для автомобилей.

- Реверс-инжиниринг кузова ретро-автомобиля — 1. Подготовка объекта. Очистка поверхности от загрязнений. Надежная фиксация автомобиля в зоне сканирования. · 2. Сканирование. Многопозиционное 3D-сканирование …

- Как признать старую машину раритетом и зачем это … — Возможность прохождения ТО по упрощенному алгоритму. Что такое раритетный транспорт? В первую очередь, нужно знать, с какого возраста машина …

- Основные советы и хитрости по поиску классических … — Статья дает рекомендации по поиску и уходу за запчастями для классических автомобилей, подчеркивая важность знания материалов, …

- Оригинальные технологии восстановительного … — Методологию восстановительного ремонта целесообразно рассматривать поэтапно на примере восстановления основных деталей ретро-мотора. Блок цилиндров …

- Виды диагностического оборудования: автомобильные … — С помощью автомобильных сканеров проводится диагностика электронной «начинки» транспортного средства. Специфика работы данного оборудования заключается в том, …