В статье рассматривается бизнес на 3D‑печати автозапчастей в России: какие детали можно печатать законно и с прибылью, какие ниши и бизнес‑модели работают, какие технологии и материалы выбрать, а также правовые и технические риски. Подробный план запуска, оборудование, ценообразование, контроль качества и реальные кейсы помогут принять решение об открытии производства. Включены практические рекомендации, примерные расчёты рентабельности и источники для проверки на 2025 год.

Рынок и тренды малого 3D‑производства автозапчастей в России

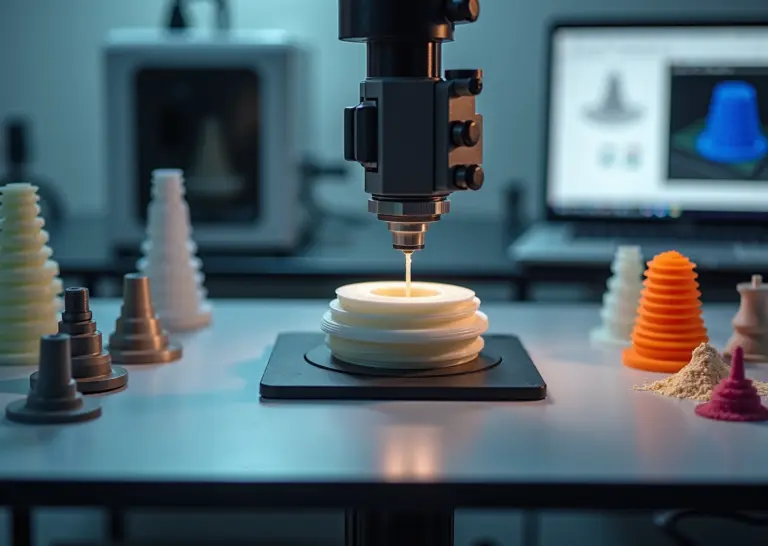

К осени 2025 года рынок 3D‑печати автозапчастей в России перестал быть экзотикой и превратился в полноценный, хотя и очень специфичный, бизнес‑сегмент. Аддитивное производство, то есть процесс послойного создания объектов по цифровой модели, как его определяет стандарт ISO/ASTM 52900, нашло здесь свою благодатную почву. Причины очевидны: санкционные ограничения, усложненная логистика и стареющий автопарк страны, где средний возраст автомобиля превысил 12 лет, а общее количество машин достигло 52 миллионов. Все это создало идеальные условия для роста спроса на детали, которые либо трудно достать, либо слишком долго ждать.

Спрос на 3D‑печатные детали четко сегментирован. Основные клиенты — это не только частники, но и целый пласт малого и среднего бизнеса.

- Гаражи и небольшие автосервисы. Для них 3D‑печать — это способ ускорить ремонт. Вместо того чтобы ждать неделями редкий пластиковый кронштейн или клипсу для иномарки, они могут получить деталь за 2–3 дня. Это их ключевое конкурентное преимущество.

- Реставраторы и владельцы ретро‑авто. Это премиальная ниша. Здесь печатают недостающие элементы декора, ручки, шильдики — все то, что уже давно не выпускается. Стоимость детали отходит на второй план, главное — аутентичность и возможность вернуть автомобилю первозданный вид.

- Автоспорт и кастомайзеры. Этим клиентам нужны уникальные, легкие и прочные детали. Воздухозаборники нестандартной формы, подиумы для датчиков, облегченные кронштейны — все это создается под конкретный проект. Здесь важны не только точность, но и инженерный подход к моделированию.

- Дилеры запчастей и интернет‑платформы. Они постепенно начинают включать 3D‑печать в свой ассортимент как услугу по изготовлению редких позиций. Это позволяет им расширить каталог без необходимости держать огромные склады.

- Частные покупатели. Самая массовая, но и самая мелкочековая аудитория. Сломалась крышечка бачка омывателя, отвалилась заглушка на сиденье, треснула ручка регулировки зеркала — типовые запросы, которые легко закрываются с помощью 3D‑принтера.

Конкуренция на этом поле тоже неоднородна. С одной стороны — традиционный рынок афтермаркета с его огромными складами китайских и турецких аналогов. Их сила в цене на массовые детали, но они бессильны, когда речь заходит о редких или снятых с производства компонентах. С другой стороны — небольшие ремейк‑производители, которые могут отлить партию деталей, но их работа рентабельна только на объемах. Наконец, есть DIY‑сообщество — энтузиасты, печатающие детали для себя и друзей. Они не столько конкуренты, сколько индикатор растущего спроса и популяризаторы технологии.

В таких условиях сформировалось несколько устойчивых форматов бизнеса. Самый распространенный — печать по запросу (on‑demand). Клиент приходит с образцом сломанной детали, ее сканируют, моделируют и печатают. Второй формат — мелкосерийное производство, обычно для B2B‑клиентов, например, партия из 100 одинаковых фиксаторов для автосервиса. Третий — контрактное производство, когда небольшая мастерская становится постоянным поставщиком для тюнинг‑ателье или таксопарка. Отдельно стоят узкоспециализированные сервисы, сосредоточенные на восстановлении деталей для ретро‑автомобилей.

Если говорить о ценах и маржинальности, то здесь все зависит от технологии и сложности.

- Мелкие декоративные детали (заглушки, колпачки, накладки), напечатанные по технологии FDM или SLA, могут стоить в розницу от 500 до 1500 рублей. Себестоимость материала здесь невысока, поэтому маржа может достигать 70%. Срок изготовления — 1–2 дня.

- Функциональный крепеж и кронштейны, требующие прочности, печатаются уже по технологиям SLS или MJF из нейлона (PA12). Цена такой детали — 2000–4500 рублей. Маржа ниже, около 40–60%, так как и материал, и амортизация оборудования дороже. Срок — 3–5 дней.

- Сложные корпусные элементы или кастомные детали (например, часть воздуховода сложной геометрии) могут стоить от 5000 рублей и выше. Здесь основную часть цены составляет моделирование и подготовка. Сроки выполнения могут доходить до недели.

Прогнозы на ближайшие годы, до 2027-го, выглядят оптимистично. Ожидается, что рынок будет расти на 20–25% ежегодно. Главным драйвером останется старение автопарка. Технологически будет происходить смещение от простых FDM‑принтеров в сторону более профессиональных SLS и MJF‑систем, способных производить детали, сопоставимые по прочности с литыми. Как отмечают эксперты на отраслевых форумах, вроде Конвергентум 2025, будущее за цифровыми складами и онлайн‑маркетплейсами, где можно будет заказать печать нужной детали в ближайшей мастерской. Это открывает большие возможности, но вместе с тем ставит перед предпринимателями новые задачи, связанные с качеством, ответственностью и правовыми аспектами своей деятельности.

Правовая среда и риски интеллектуальной собственности

Запуск бизнеса на 3D-печати автозапчастей часто начинается с простого вопроса. Можно ли просто отсканировать сломанную деталь и напечатать её копию? Технически да. Но с юридической точки зрения вы вступаете на очень тонкий лёд. Игнорирование правовых аспектов может превратить перспективный стартап в источник бесконечных проблем и судебных исков. Давайте разберёмся, как работать легально.

Правовой статус копирования OEM-деталей

Когда вы копируете оригинальную (OEM) деталь, вы можете нарушить сразу несколько видов интеллектуальных прав производителя. Это главный риск.

- Патенты на изобретения и полезные модели. Патент защищает техническое решение, то есть принцип работы детали. Если вы копируете уникальный механизм или конструкцию, которая ещё находится под патентной защитой (в России это обычно до 20 лет), вы нарушаете закон. Хорошая новость в том, что для автомобилей старше 20 лет патенты на многие оригинальные детали уже истекли. Проверить статус патента можно в открытых базах Роспатента.

- Промышленные образцы. Этот вид защиты относится к внешнему виду изделия, его дизайну. Ручка двери, колпак колеса или накладка на панель приборов могут быть защищены как промышленные образцы. Даже если деталь функционально проста, её уникальная форма может быть объектом права. Копирование внешнего вида такой детали будет нарушением, даже если патент на её конструкцию истёк.

- Товарные знаки. Печать детали с логотипом автопроизводителя, например, значка Mercedes на решётке радиатора, является прямым нарушением прав на товарный знак. Это вводит потребителя в заблуждение и незаконно использует чужую репутацию. Продавать такие изделия категорически нельзя.

- Авторское право. Оно защищает не саму деталь, а 3D-модель как объект творчества. Если вы скачали модель с онлайн-платформы, убедитесь, что её лицензия (например, Creative Commons) разрешает коммерческое использование. Продажа распечаток по моделям, предназначенным только для личного пользования, незаконна.

Тренд «Право на ремонт» (Right to Repair)

На фоне строгих ограничений обнадёживающе выглядит мировой тренд «Право на ремонт». Его суть в том, что владельцы техники должны иметь возможность самостоятельно или с помощью независимых сервисов ремонтировать свои устройства. В России эта концепция пока не закреплена в виде отдельного закона, но она влияет на общественное мнение и судебную практику. Автопроизводители под давлением общества и регуляторов начинают неохотно делиться технической документацией и каталогами запчастей. Это упрощает процесс реверс-инжиниринга и создания совместимых деталей. Однако важно понимать, что «Право на ремонт» не отменяет патентное право. Оно даёт вам право починить свою машину, но не даёт права массово производить и продавать запатентованные компоненты без разрешения.

Нормативы и сертификация в России

Любая автозапчасть, влияющая на безопасность, должна соответствовать требованиям Технического регламента Таможенного союза «О безопасности колесных транспортных средств» (ТР ТС 018/2011). Это касается элементов тормозной системы, рулевого управления, подвески, светотехники и других критически важных узлов.

Производство таких деталей требует обязательной сертификации или декларирования соответствия. Для малого бизнеса на 3D-принтерах это практически непреодолимый барьер из-за высокой стоимости испытаний и сложности процедур. Поэтому золотое правило простое. Не печатайте для продажи детали, отказ которых может привести к аварии. Сосредоточьтесь на элементах интерьера, декоративных накладках, крепеже и других компонентах, не подпадающих под жёсткое регулирование. С 2025 года также набирает обороты система маркировки «Честный ЗНАК» для определённых групп автозапчастей, что усложняет легализацию «серого» производства.

Ответственность, страхование и минимизация рисков

Если напечатанная вами деталь сломается и причинит ущерб имуществу или здоровью клиента, ответственность ляжет на вас как на производителя. Претензии могут исчисляться сотнями тысяч и даже миллионами рублей. Как себя обезопасить?

- Тестирование продукции. Проводите хотя бы базовые испытания на прочность, износостойкость и термостойкость для каждой партии изделий. Сохраняйте образцы и протоколы тестов.

- Договор с клиентом. При продаже детали, особенно функциональной, заключайте договор или выдавайте документ (чек, акт), где чётко прописано, что деталь является репликой, изготовлена по технологии 3D-печати и имеет определённые ограничения по применению. Например, «для использования в декоративных целях» или «не предназначена для установки в ответственные узлы».

- Отказ от опасных заказов. Категорически отказывайтесь от печати деталей тормозов, рулевого управления и подвески, если у вас нет соответствующей сертификации. Репутация и свобода дороже сиюминутной выгоды.

- Страхование ответственности. Рассмотрите возможность страхования ответственности производителя за качество продукции. Это цивилизованный способ защитить бизнес от финансовых потерь в случае непредвиденных ситуаций.

Практические схемы легализации бизнеса

Полностью легальная работа возможна, если выстроить её на одном из следующих принципов.

- Разработка оригинальных конструкций. Лучший способ избежать претензий. Вы можете создавать улучшенные или модифицированные детали (например, усиленный кронштейн), которые не копируют в точности оригинальный дизайн. Это уже ваш собственный продукт.

- Использование моделей с открытыми лицензиями. Существует множество онлайн-ресурсов с CAD-моделями, которые можно легально использовать в коммерческих целях. Внимательно читайте условия лицензии.

- Работа по договору как сервис печати. Вы можете позиционировать себя не как производитель запчастей, а как сервис 3D-печати. В этом случае клиент предоставляет вам 3D-модель и несёт полную ответственность за её правовую чистоту, а вы лишь оказываете услугу по её материализации. Это должно быть чётко зафиксировано в договоре.

- Проверка сроков действия патентов. Для ретро-автомобилей и янгтаймеров это основной путь. Если детали больше 20 лет, скорее всего, патентная защита на неё истекла. Но не забывайте про товарные знаки и промышленные образцы.

Наконец, главный совет. Если у вас возникают малейшие сомнения в законности производства той или иной детали, проконсультируйтесь с юристом, специализирующимся на интеллектуальной собственности. Расходы на консультацию несопоставимы с потенциальными штрафами и судебными издержками. Ведите учёт всех моделей, их источников и лицензий. Это основа вашего спокойствия и долгосрочного успеха.

Какие детали можно печатать легально и с выгодой

Разобравшись с юридическими тонкостями в предыдущей главе, перейдем к самому интересному. Что же именно можно печатать, чтобы это было и законно, и приносило стабильный доход? Успех в этом бизнесе зависит не от количества напечатанных деталей, а от правильного выбора ниши. Давайте рассмотрим самые перспективные категории автозапчастей, которые идеально подходят для аддитивного производства.

Прежде чем погружаться в конкретные примеры, важно понять критерии отбора деталей. Задайте себе несколько вопросов, когда оцениваете потенциальный заказ или нишу.

- Частота поломки. Насколько часто эта деталь выходит из строя? Мелкие пластиковые клипсы и фиксаторы ломаются постоянно, создавая стабильный спрос.

- Доступность оригинала. Можно ли купить оригинальную деталь? Если да, то сколько она стоит и как долго ждать доставку? Часто производители продают мелкий пластиковый элемент только в сборе с крупным и дорогим узлом. Это ваш шанс.

- Сложность изготовления. Детали со сложной геометрией, которые трудно или дорого изготовить фрезеровкой или литьем, идеальны для 3D‑печати.

- Маржа и готовность платить. Клиенты готовы платить не просто за кусок пластика, а за решение проблемы. Они платят за скорость, за возможность получить деталь, которую больше нигде не найти, или за уникальный дизайн.

Теперь рассмотрим конкретные категории деталей, которые отвечают этим критериям.

Декоративные и интерьерные элементы

Это самая безопасная и одна из самых прибыльных ниш для старта. Сюда относятся детали, не несущие критической нагрузки, но влияющие на внешний вид и комфорт в салоне.

- Примеры деталей. Ручки бардачка, заглушки для сидений и ремней безопасности, накладки на пороги, кнопки, рамки для магнитол, корпуса для зеркал.

- Почему печать уместна. Оригинальные элементы часто теряются или ломаются, а их стоимость бывает неоправданно высокой. 3D‑печать позволяет не только воссоздать деталь, но и кастомизировать ее, например, добавив логотип или изменив цвет.

- Требования. Для большинства задач подойдет технология FDM. Из материалов лучше использовать ABS или ASA, так как они устойчивы к нагреву на солнце. PETG тоже хороший вариант, он прочнее и проще в печати. Для деталей с высокой детализацией, вроде эмблем, лучше использовать фотополимерную печать (SLA/DLP).

- Экономика. Себестоимость небольшой заглушки или ручки составит 250–400 рублей. Рыночная цена может достигать 800–1500 рублей, особенно если деталь редкая.

- Риски и тестирование. Риски минимальны. Главное, точно смоделировать посадочные места. Перед печатью финальной версии сделайте тестовый образец для примерки, чтобы убедиться в идеальном совпадении геометрии.

Крепеж, клипсы и фиксаторы

Это расходники, которые всегда востребованы как у частных автовладельцев, так и у автосервисов.

- Примеры деталей. Клипсы для крепления обшивки дверей, фиксаторы бампера, держатели проводки, защелки полок багажника.

- Почему печать уместна. Они часто ломаются при демонтаже, а оригиналы продаются упаковками по 10–20 штук, когда нужна всего одна. Печать на заказ решает эту проблему.

- Требования. Технология FDM. Материал должен быть достаточно гибким и прочным. Идеально подходит Nylon (PA) или PETG. PLA слишком хрупкий для таких задач.

- Экономика. Себестоимость одной клипсы крайне низкая, около 30–100 рублей. Продавать их можно по 200–500 рублей за штуку. Выгода достигается за счет объема.

- Риски и тестирование. Важно правильно подобрать материал, чтобы крепеж был упругим и не ломался при установке. Проведите несколько тестов на установку и снятие, чтобы убедиться в надежности фиксации.

Кронштейны, корпуса и адаптеры

Эта категория востребована в сфере тюнинга, ремонта и установки дополнительного оборудования.

- Примеры деталей. Кронштейны для крепления парктроников, противотуманных фар, корпусы для дополнительных датчиков, переходники для установки нештатных динамиков или мультимедийных систем.

- Почему печать уместна. Часто требуется нестандартное решение, которое невозможно найти в продаже. 3D‑печать позволяет создать деталь под конкретные нужды клиента.

- Требования. Если деталь находится в салоне, подойдет FDM и ABS/ASA. Для элементов под капотом или в местах с высокой вибрацией лучше использовать более прочные технологии, такие как SLS или MJF с использованием нейлона (PA12) или композитов с углеволокном.

- Экономика. Себестоимость кронштейна, напечатанного на FDM-принтере, составит 300–600 рублей, на SLS-принтере – 800–1200 рублей. Рыночная цена варьируется от 1500 до 4000 рублей в зависимости от сложности и материала.

- Риски и тестирование. Деталь должна выдерживать вибрационные и температурные нагрузки. Обязательно протестируйте кронштейн в реальных условиях эксплуатации. Убедитесь, что он надежно держит оборудование и не деформируется со временем.

Воздуховоды и направляющие

Детали сложной формы, которые важны для правильной работы систем охлаждения или вентиляции.

- Примеры деталей. Направляющие потока воздуха к радиатору, воздуховоды для охлаждения тормозов, патрубки системы вентиляции салона.

- Почему печать уместна. Оригинальные детали могут быть дорогими или недоступными. Печать позволяет создавать кастомные решения для спортивных или модифицированных автомобилей.

- Требования. Технология FDM или SLS. Материалы должны быть термостойкими, например, ABS, ASA или нейлон.

- Экономика. Себестоимость зависит от размера и может составлять от 1000 до 2500 рублей. Продажная цена – 3000–7000 рублей.

- Риски и тестирование. Проверьте герметичность соединений и убедитесь, что внутренняя поверхность детали достаточно гладкая, чтобы не создавать турбулентность потока воздуха.

Инструменты, шаблоны и оснастка

Это ниша B2B, ориентированная на автосервисы и мастерские. Вы продаете не запчасть, а инструмент, который экономит время и деньги профессионалов.

- Примеры деталей. Шаблоны для сверления, оправки для запрессовки сальников, специальные ключи для снятия фильтров, фиксаторы для сборки-разборки узлов.

- Почему печать уместна. Быстрое и дешевое производство уникального инструмента, который не нужно заказывать у токаря и ждать неделями.

- Требования. FDM с прочными материалами, такими как PETG, Nylon или композиты (PA-CF).

- Экономика. Себестоимость низкая, 200–700 рублей. Ценность для клиента высокая, поэтому цена может быть 1500–4000 рублей.

- Риски и тестирование. Инструмент должен выдерживать предполагаемую нагрузку. Протестируйте его на прочность и износостойкость.

Восстановление редких деталей для ретро-автомобилей

Золотая жила для тех, кто готов работать с 3D‑сканированием и реверс-инжинирингом.

- Примеры деталей. Элементы декора, ручки, кнопки, корпуса фар и фонарей, решетки радиатора для автомобилей, снятых с производства.

- Почему печать уместна. Оригиналы либо не существуют, либо стоят целое состояние. 3D‑печать – единственный способ восстановить автомобиль в первозданном виде.

- Требования. Часто требуется комбинация технологий. SLA для мелких деталей с высокой точностью, SLS для функциональных элементов, FDM для крупных корпусных деталей с последующей обработкой (шлифовка, грунтовка, покраска).

- Экономика. Маржинальность здесь самая высокая. Себестоимость детали может быть 1000–3000 рублей, а рыночная цена – от 5000 до 20000 рублей и выше.

- Риски и тестирование. Главный риск – неточность модели. Требуется качественное 3D‑сканирование и несколько итераций для подгонки детали.

Небольшие прочные функциональные детали

Это высший пилотаж, требующий серьезного оборудования и глубокого понимания материалов.

- Примеры деталей. Шестерни в приводах стеклоподъемников или дворников, рычаги в механизмах дверных замков, поводки дроссельной заслонки.

- Почему печать уместна. Часто ломается одна маленькая деталь, а производитель предлагает менять весь узел в сборе за большие деньги.

- Требования. Здесь FDM уже не подходит. Нужны промышленные технологии SLS или MJF и инженерные материалы, такие как нейлон PA12 или композиты, армированные углеродным или стекловолокном.

- Экономика. Себестоимость такой детали – 700–1500 рублей. Продажная цена – 2500–5000 рублей.

- Риски и тестирование. Внимание! Это самая рискованная категория.

Категорически запрещено печатать и продавать детали, от которых напрямую зависит безопасность водителя и пассажиров. Это элементы тормозной системы, рулевого управления, подвески, компоненты подушек безопасности. Производство таких деталей без соответствующей сертификации незаконно и опасно.

Перед продажей функциональной детали вы обязаны провести ее всестороннее тестирование на износ, усталость и прочность при циклических нагрузках. Клиент должен быть письменно уведомлен, что деталь является аналогом и не прошла заводскую сертификацию.

Выбор правильной ниши и категории деталей – это половина успеха. Начните с простого и безопасного, постепенно наращивая опыт и расширяя парк оборудования. В следующей главе мы подробно разберем, какие именно технологии и материалы лучше всего подходят для каждой из этих задач.

Технологии, материалы и производственный цикл с контролем качества

Чтобы превратить идею печати автозапчастей в работающий бизнес, недостаточно просто купить 3D‑принтер. Успех кроется в правильном выборе технологий, материалов и выстраивании чёткого производственного цикла с обязательным контролем качества. Давайте разберёмся, как это сделать на практике.

Выбор технологии. Сравниваем и решаем

Не существует одной универсальной технологии 3D‑печати. Каждая хороша для своих задач, и для стартапа важно понимать их сильные и слабые стороны.

- FDM/FFF (послойное наплавление). Это самый доступный и популярный метод. Идеален для прототипов, несложных элементов интерьера, шаблонов и оснастки. Современные промышленные FDM‑принтеры могут работать с инженерными пластиками, создавая довольно прочные детали. Ограничения. Видимая слоистость, которая может быть точкой слабости, и не самая высокая точность по сравнению с другими методами.

- SLA/DLP (фотополимерная печать). Здесь жидкая смола затвердевает под действием света. Технология даёт идеально гладкую поверхность и высочайшую детализацию. Отлично подходит для мелких клипс со сложными защёлками, эмблем, мастер‑моделей для литья. Ограничения. Детали требуют постобработки (промывки и дополнительной засветки), а стандартные фотополимеры могут быть хрупкими и со временем терять свойства под действием ультрафиолета.

- SLS и MJF (лазерное спекание и струйное нанесение связующего). Это уже серьёзное промышленное оборудование для создания функциональных деталей. В качестве материала используется порошок, чаще всего полиамид (нейлон). Детали получаются прочными, термостойкими и износостойкими, почти как литые. Идеально для кронштейнов, корпусов, шестерёнок, воздуховодов. Огромный плюс — не нужны поддерживающие структуры, что позволяет печатать сложные геометрии. Ограничения. Высокая стоимость оборудования и материалов, более сложный процесс постобработки.

- DMLS/SLM (прямое лазерное спекание/плавление металла). Вершина аддитивных технологий. Позволяет печатать детали из алюминия, нержавеющей стали, титана. Применяется для высоконагруженных и ответственных узлов. Ограничения. Запредельно высокая стоимость для малого бизнеса. Обычно печать металлом отдают на аутсорс крупным производственным центрам.

Материалы. Из чего печатать?

Выбор материала напрямую зависит от назначения детали. Ошибка здесь может стоить репутации.

- Для FDM-печати. Забудьте про PLA, он годится только для макетов. Ваш выбор — ABS и его улучшенный «брат» ASA, который не боится ультрафиолета и отлично подходит для наружных элементов. PETG — хороший компромисс между простотой печати и прочностью. Для деталей, требующих износостойкости (например, шестерни), подойдёт нейлон (PA). Если нужна гибкость (уплотнители, пыльники), берите TPU. Для максимальной прочности кронштейнов используйте композиты, армированные углеродным или стекловолокном.

- Для SLA/DLP-печати. Используйте инженерные смолы (Tough, Durable), которые имитируют свойства ABS или полипропилена. Они подходят для функциональных прототипов и деталей с защёлками. Для подкапотного пространства существуют специальные высокотемпературные смолы.

- Для SLS/MJF-печати. Основной материал — полиамид PA12. Это универсальный солдат. прочный, в меру гибкий, стойкий к химии. Для деталей, работающих при повышенных температурах или нагрузках, используют его версии, наполненные стеклошариками или углеволокном.

Оборудование и бюджеты. От лаборатории до малого цеха

Начать можно с малого, но для коммерческой деятельности понадобится надёжное оборудование.

Уровень «Старт-лаборатория» (бюджет 500 000 – 1 000 000 рублей)

- Принтеры. Пара профессиональных FDM-принтеров (например, российского производства) и один фотополимерный принтер среднего формата.

- Периферия. Ультразвуковая мойка и УФ-камера для постобработки смол, базовый набор инструментов (шпатели, кусачки, шлифмашинка), вытяжка.

- Контроль. Качественный цифровой штангенциркуль, микрометр. 3D-сканер начального уровня для реверс-инжиниринга.

Уровень «Малое производство» (бюджет от 5 000 000 рублей)

- Принтеры. Ферма из 5–10 FDM-принтеров и/или настольный SLS-принтер (например, Formlabs Fuse).

- Периферия. Для SLS понадобится станция очистки деталей от порошка, пескоструйная или галтовочная камера для финишной обработки поверхности. Небольшая покрасочная камера.

- Контроль. Профессиональный 3D-сканер, стенды для базовых механических испытаний (например, на изгиб или разрыв).

Производственный процесс от А до Я

Каждый заказ проходит несколько обязательных этапов.

- Подготовка модели. Вы получаете от клиента CAD-файл или сканируете оригинальную деталь. 3D-скан требует обработки и реверс-инжиниринга, то есть превращения облака точек в твёрдотельную модель.

- Оптимизация для печати (DfAM). Модель нужно адаптировать. Усилить слабые места, скруглить углы для снятия напряжений, правильно сориентировать на печатном столе для максимальной прочности.

- Печать. Выбор параметров (температура, скорость, толщина слоя) критически важен. Для каждой комбинации «принтер-материал» они будут свои.

- Постобработка. Это не менее важный этап, чем сама печать. Удаление поддержек, очистка, шлифовка, для полиамида — окрашивание. Иногда требуется термообработка (отжиг) для снятия внутренних напряжений и улучшения механических свойств.

- Контроль качества. Проверка геометрии штангенциркулем или сканером. Сравнение с исходной моделью. Допуски должны быть заранее согласованы с клиентом (например, ±0,3 мм для FDM). Проведение функциональных тестов, если это необходимо.

- Упаковка и доставка. Качественная упаковка защитит деталь при транспортировке и покажет ваш профессионализм.

Контроль качества и соответствие стандартам

В России действуют ГОСТы на аддитивные технологии (серия ГОСТ Р 57558), но для малого бизнеса полная сертификация продукции — пока что сложный и дорогой путь. Ваша задача — выстроить надёжную внутреннюю систему контроля.

Ведите учёт. Каждая партия деталей должна иметь свой паспорт, где указан материал (включая номер партии от поставщика), на каком принтере и с какими параметрами она печаталась, и кто проводил контроль. Это называется отслеживаемостью, и для B2B-клиентов это может быть решающим фактором.

Проводите базовые испытания. Например, напечатайте тестовые образцы-«лопатки» и попробуйте сломать их, чтобы оценить прочность межслойного сцепления. Для кронштейнов можно собрать простой стенд и проверить их под нагрузкой. Документируйте результаты. Это ваш опыт и ваша защита в случае претензий.

Чтобы снизить себестоимость без потери качества, максимально загружайте камеру принтера (особенно актуально для SLS), автоматизируйте подготовку моделей и используйте отечественные материалы, которые в 2025 году уже не уступают по качеству многим зарубежным аналогам. Надёжность изделия повышается за счёт правильного проектирования под печать и грамотной постобработки. Например, химическая полировка ABS-деталей не только сглаживает поверхность, но и сплавляет слои, делая деталь прочнее и герметичнее.

Часто задаваемые вопросы

В этом бизнесе много тонкостей, и неудивительно, что у предпринимателей, автосервисов и клиентов возникает масса вопросов. Я собрала самые частые из них и постаралась дать короткие, но практичные ответы, которые помогут вам сориентироваться на старте и избежать досадных ошибок.

Насколько легально копировать и продавать оригинальные (OEM) запчасти?

Это серая зона с высокими рисками. Прямое копирование детали, защищённой патентом на промышленный образец или товарным знаком, является нарушением закона. Производитель может подать в суд. Чтобы работать легально, выбирайте один из путей. Первый, печатайте детали, на которые истёк срок действия патента, или те, что не были запатентованы изначально, например, простые клипсы или заглушки. Второй, создавайте собственные, улучшенные версии деталей, которые конструктивно отличаются от оригинала. Третий, работайте по лицензии, хотя для малого бизнеса это редкость. Для рискованных деталей всегда получайте письменное согласие клиента, что он заказывает копию для личного пользования в рамках ремонта.

Можно ли печатать детали, влияющие на безопасность, например, элементы тормозной системы или рулевого управления?

Категорически не рекомендуется без соответствующей сертификации. Производство таких компонентов строго регулируется, и любая авария, связанная с вашей деталью, повлечёт за собой не только финансовую, но и уголовную ответственность. Сосредоточьтесь на безопасных нишах. Это пластиковые элементы салона, корпуса, кронштейны, крепления, декоративные накладки, детали для ретроавтомобилей, которые не несут критической нагрузки. Ваша репутация и свобода стоят дороже сомнительной выгоды.

Какие материалы лучше всего подходят для износостойких и функциональных деталей?

Забудьте про PLA, он годится только для прототипов и макетов. Для деталей, которые будут работать в реальных условиях, нужны инженерные пластики. Ваш выбор это:

- ABS и ASA для деталей экстерьера, так как они устойчивы к ультрафиолету и перепадам температур.

- Нейлон (PA12) и композиты на его основе (например, с добавлением углеродного или стекловолокна) для шестерёнок, втулок, кронштейнов. Они прочные, износостойкие и выдерживают трение.

- TPU или другие термопластичные эластомеры для гибких деталей, таких как уплотнители, пыльники, прокладки.

Выбор материала напрямую зависит от условий эксплуатации детали, о чём мы подробно говорили в предыдущей главе о технологиях.

Сколько денег нужно на стартовый комплект оборудования и на чём можно сэкономить?

Минимальный «гаражный» старт возможен с бюджетом в 150–200 тысяч рублей. Это будет FDM-принтер хорошего уровня, базовый набор инструментов для постобработки и запас пластика. Для более серьёзной «старт-лаборатории», способной выполнять коммерческие заказы, ориентируйтесь на 500 тысяч – 1,5 миллиона рублей. Сюда войдут несколько FDM-принтеров, фотополимерный SLA-принтер для точных деталей и ручной 3D-сканер. Экономить можно на покупке проверенных китайских брендов вместо европейских, а также на использовании открытого программного обеспечения. Не экономьте на качестве материалов и на сушилке для пластика, это напрямую влияет на результат.

Как правильно тестировать напечатанные детали и документировать их качество?

Контроль качества это ваше всё. Процесс должен быть простым, но обязательным. Во-первых, визуальный осмотр на предмет дефектов печати. Во-вторых, проверка геометрии штангенциркулем или, если деталь сложная, сравнение с 3D-сканом оригинала. В-третьих, тестовая установка на место. Для каждой партии или уникального заказа ведите небольшой паспорт изделия. В нём указывайте ID заказа, использованный материал (включая номер партии), параметры печати и результаты тестов. Эта документация станет вашим аргументом в случае претензий и поможет отследить брак.

Как формировать цену на деталь и определять сроки выполнения заказа?

Цена складывается из нескольких компонентов. Это стоимость материала, амортизация оборудования (время печати), затраты на электроэнергию, ваше рабочее время на подготовку модели и постобработку, плюс наценка за сложность и срочность. Простая формула для начала. (Стоимость материалов + (Время печати × Стоимость часа работы принтера) + Стоимость постобработки) × 2. Стоимость часа работы принтера посчитайте, разделив его цену на предполагаемое количество часов работы до поломки. Сроки всегда называйте с запасом. Типичный заказ на небольшую деталь занимает 2–5 рабочих дней с учётом возможной перепечатки и постобработки.

Где брать 3D-модели и как работать со сканами?

Есть три основных источника. Первый это готовые модели из онлайн-библиотек. Внимательно читайте лицензию, большинство моделей там предназначены для некоммерческого использования. Второй это создание модели с нуля в CAD-программе по чертежам или замерам. Это самый надёжный, но и самый трудоёмкий путь. Третий это реверс-инжиниринг с помощью 3D-сканера. Полученный скан это ещё не готовая модель. Это «облако точек», которое нужно обработать в специальном ПО, чтобы превратить в твёрдотельную модель. Эта услуга сама по себе может быть отдельным направлением вашего бизнеса.

Как привлекать первых клиентов и выстраивать B2B-партнёрства?

Начните с узкой аудитории. Зарегистрируйтесь на форумах и в соцсетях, посвящённых конкретным маркам автомобилей, особенно редким или старым. Покажите примеры своих работ. Предложите напечатать несколько деталей первым клиентам с хорошей скидкой за отзыв. Для выхода на B2B-рынок подготовьте коммерческое предложение и обойдите местные автосервисы, тюнинг-ателье и реставрационные мастерские. Ваш главный козырь это решение их проблемы с поиском редких или снятых с производства запчастей. Имейте при себе образцы деталей из разных материалов, чтобы можно было потрогать и оценить качество.

Нужно ли страховать ответственность и какие у меня обязательства перед покупателем?

Да, страхование профессиональной ответственности крайне желательно. Оно защитит вас, если из-за дефекта вашей детали клиент понесёт убытки. По закону вы как производитель несёте ответственность за качество товара. Ваши обязательства перед покупателем должны быть чётко прописаны в договоре-оферте на сайте или в бумажном договоре. Укажите, что деталь является аналогом, изготовлена по аддитивной технологии и не предназначена для установки в критически важные узлы. Предупреждайте клиента о необходимости профессиональной установки.

Какие типичные ошибки совершают стартапы в этой нише и как их избежать?

Самая частая ошибка это попытка печатать всё для всех. Это распыляет ресурсы. Выберите узкую нишу, например, пластик для салонов BMW 90-х или крепления для агротехники. Вторая ошибка это недооценка постобработки. Удаление поддержек, шлифовка, покраска могут занимать больше времени, чем сама печать. Заложите это время в стоимость и сроки. Третья ошибка это экономия на качестве. Неудачная деталь, которая сломается через неделю, нанесёт удар по вашей репутации. Лучше отказаться от заказа, чем сделать его плохо. Изучайте свойства материалов и не бойтесь говорить «нет» заказам, в успехе которых вы не уверены.

Выводы и практические рекомендации

Подводя итог, можно с уверенностью сказать, что бизнес на 3D-печати автозапчастей в России к концу 2025 года — это не футуристическая концепция, а вполне реальная и рабочая модель для малого предпринимательства. Рынок сформировался, технологии стали доступнее, а спрос, подогреваемый стареющим автопарком и сложностями с импортом, только растёт. Главное — подойти к делу с умом, трезво оценивая как возможности, так и риски.

Давайте соберём ключевые мысли воедино.

Основные выводы

- Правовое поле — минное. Прямое копирование OEM-деталей без разрешения — это нарушение патентного права. Самый безопасный и выгодный путь для старта — печать кастомных элементов, деталей для тюнинга, компонентов для ретро-автомобилей или создание собственных улучшенных версий, не нарушающих промышленные образцы.

- Ниша решает всё. Не стоит пытаться печатать всё подряд. Успех кроется в узкой специализации. Это могут быть пластиковые элементы салона для конкретной марки, крепёж для редких моделей, компоненты для автоспорта или оснастка для автосервисов.

- Технология под задачу, а не наоборот. Для старта с небольшим бюджетом идеально подходят FDM-принтеры для печати прочными пластиками вроде ABS, ASA или нейлона. Они закрывают 80% потребностей в печати ненагруженных деталей. SLS и SLA — это следующий шаг, требующий более серьёзных инвестиций.

- Качество — это не только точность печати. Оно включает в себя правильный подбор материала, постобработку, тестирование и честную коммуникацию с клиентом о возможностях и ограничениях напечатанной детали. Документирование каждого заказа и создание портфолио с примерами работ — основа доверия.

- Рынок готов, но требует активности. Клиенты не придут сами. Основные каналы продаж — это партнёрства с автосервисами, клубами автолюбителей, реставрационными мастерскими и активное присутствие на онлайн-площадках вроде Avito, Drive2 и специализированных форумах.

- Экономика бизнеса прозрачна. Маржинальность в 30-70% вполне достижима, но требует грамотного расчёта себестоимости, куда входят не только материал и амортизация, но и время на моделирование, постобработку и возможный брак.

Старт-чеклист для запуска

Вот краткий пошаговый план, который поможет запустить дело без лишних затрат и ошибок.

- Выбор ниши. Проанализируйте местные автосервисы и клубы. Какие пластиковые детали ломаются чаще всего? Что сложно найти в продаже? Начните с малого, например, с клипс, заглушек и кронштейнов для популярных в вашем регионе иномарок старше 10 лет.

- Минимальный набор оборудования. Вам понадобится один-два надёжных FDM 3D-принтера с закрытой камерой (от 50 000 рублей за штуку), 3D-сканер начального уровня (от 40 000 рублей), мощный компьютер и базовый набор инструментов для постобработки (шпатели, шлифовальные губки, бормашинка).

- Проверка правовой чистоты. Прежде чем печатать деталь на продажу, проверьте, не защищена ли она патентом. Сосредоточьтесь на деталях, где дизайн не является ключевым элементом, или предлагайте услуги по созданию уникальных модификаций. Для подстраховки можно проконсультироваться с юристом, специализирующимся на интеллектуальной собственности. Вот полезный ресурс на эту тему: Юридическое руководство по продаже 3D-печатных изделий.

- Первые клиенты и тест-заказы. Предложите услуги нескольким дружественным автосервисам или знакомым автовладельцам по себестоимости или с минимальной наценкой. Ваша цель — получить реальные отзывы, сфотографировать выполненные работы для портфолио и отладить процесс.

- Организация контроля качества. Каждую деталь проверяйте на соответствие размерам (штангенциркулем), отсутствие дефектов печати. Проведите простое стресс-тестирование. Ведите учёт используемых материалов и параметров печати для каждой детали.

- Каналы продаж. Создайте профили на Avito и в социальных сетях. Разместите объявления на местных форумах. Подготовьте простое коммерческое предложение и обойдите ближайшие СТО и магазины запчастей. Сарафанное радио в этом бизнесе работает лучше всего.

Финансовые ожидания и KPI

Будьте реалистами. Миллионов в первый месяц не будет. Вот ориентиры для старта:

- Первоначальные инвестиции. 150 000 – 300 000 рублей. Этого хватит на покупку базового оборудования, закупку нескольких видов пластика и минимальные расходы на регистрацию бизнеса и рекламу.

- Срок окупаемости. При грамотном подходе и активном поиске клиентов вложения могут окупиться за 12–18 месяцев.

- Ключевые показатели (KPI).

- Маржа. Стремитесь к 40-60%. Ниже — невыгодно, выше — сложно конкурировать.

- Средний чек. Начинайте с небольших заказов на 1000–2500 рублей. Постепенно увеличивайте сложность и стоимость.

- Время производства. Средний заказ (моделирование, печать, постобработка) должен занимать 2–4 дня. Это ваше конкурентное преимущество перед заказом из Китая.

Риски и как их минимизировать

- Риск. Юридические претензии от правообладателей.

Минимизация. Не копируйте детали с уникальным дизайном и логотипами. Фокусируйтесь на универсальных креплениях, адаптерах и кастомных решениях. Всегда заключайте с клиентом договор, где он подтверждает, что имеет право на воспроизведение модели. - Риск. Поломка детали и ущерб автомобилю.

Минимизация. Никогда не печатайте детали, влияющие на безопасность (элементы тормозной системы, рулевого управления, подвески). Честно информируйте клиента о прочностных характеристиках материала и давайте гарантию только на геометрию детали, а не на её эксплуатационные свойства в экстремальных условиях. - Риск. Низкое качество печати и недовольные клиенты.

Минимизация. Инвестируйте в хороший принтер, не экономьте на качественных материалах. Создайте систему контроля качества и не отправляйте клиенту деталь, в которой не уверены сами. Лучше перепечатать за свой счёт, чем потерять репутацию.

Призыв к действию

Не нужно сразу строить завод. Начните с малого. Запустите MVP-проект (минимально жизнеспособный продукт) на 3–6 месяцев. Купите один принтер, выберите 5–10 типов несложных деталей и попробуйте найти на них заказы. Это позволит вам без больших вложений понять специфику рынка, наработать опыт и решить, готовы ли вы масштабировать этот бизнес. И помните главное правило: если заказчик просит сделать точную копию детали с логотипом известного бренда, лучшее, что вы можете сделать, — это вежливо отказаться или предложить разработать улучшенный аналог без чужой символики. Юридическая чистота — залог долгой и успешной работы.

Источники

- Маркировка автомобильных запчастей Честный ЗНАК с … — Обязательная маркировка автозапчастей с 2025 года: какие товары попадают под эксперимент, сроки внедрения, и как подготовиться к системе …

- В России запускают 3D-печать для авиастроения … — До конца 2025 г. в России стартует производство изделий с использованием технологии 3D-печати для авиастроения, двигателестроения, а также для …

- Юридическое руководство по продаже 3D-печатных … — Как легально продавать 3D-печатные изделия, включая Labubu: лицензии, патенты. Подробности на INDUSTRY3D.RU!

- Обязательная маркировка автомобильных запчастей в … — Маркировка легальных импортных товаров обычно проводится на заводе производителя или на таможне. В случае с «серым импортом» это затруднительно, …

- Влияние технологий на рынок грузовых запчастей в … — Технологии 3D-печати делают революцию на рынке грузовых запчастей, особенно для производства редких или устаревших деталей. Как это работает: Производители …

- Конвергентум 2025 Форум Аддитивного Производства — На форуме технологические лидеры, инженеры и отраслевые эксперты совместно решают задачи внедрения 3D-печати в реальные технологические процессы, …

- Мосгортранс внедрил 3D-печать для ремонта автобусов — фиксаторы дверей; заглушки сидений; дверные поручни; кронштейны крепления; крышки предохранителей; элементы кнопок вызова водителя.

- Ученые Пермского Политеха впервые разработали … — Ученые Пермского Политеха впервые разработали метод интеллектуальной 3D-печати крупногабаритных изделий. Фото: Игорь Безукладников. Создание …

- 3D-принтер заменил аграриям производителей … — Агрохолдинг "Степь" масштабирует производство деталей на 3D-принтерах, которое реализуется на базе компании.

- Обзор фотополимеров для 3D-печати — Чем фотополимеры так хороши? ; Гибкие. Эластичность до 400%. Уплотнители, медицинские приспособления ; Инженерные. Ударопрочность, термостойкость.