Фотополимерные смолы — ключевой материал для SLA/DLP/MSLA 3D‑печати, определяющий качество, прочность и назначение изделий. В статье подробно разберём виды смол, их физико‑химические характеристики, требования к хранению и постобработке, а также сравним ведущих производителей и подскажем, как выбрать сырьё для конкретной бизнес‑модели в России.

Фотополимерные технологии и роль смол в бизнесе

Фотополимерная 3D-печать для бизнеса начинается не с принтера, а с понимания материала. Именно жидкая смола, застывающая под светом, определяет, будет ли ваша продукция хрупкой или прочной, точной до микрона или с дефектами. Давайте разберемся в основах, чтобы ваш выбор был осознанным, а не случайным. В основе всего лежит процесс фотополимеризации. Если говорить просто, это химическая реакция, при которой жидкий материал (смола) под воздействием света определённой волны превращается в твёрдый полимер. В наших принтерах источником света служит либо лазер, либо светодиодная матрица, работающая в ультрафиолетовом диапазоне, обычно на длине волны 385–405 нм. Этот параметр важен, так как смола должна быть совместима с вашим оборудованием.

Существует три основных технологии, которые используют этот принцип, но делают это по-разному.

- SLA (стереолитография). Это «пионер» фотополимерной печати. Тонкий лазерный луч последовательно, точка за точкой, «рисует» контур слоя на поверхности смолы. Процесс точный, позволяет добиться высочайшего разрешения до 25 микрон, но он медленный. Представьте, что вы закрашиваете квадрат, проводя линию за линией тонким карандашом. SLA идеально подходит для задач, где важна ювелирная точность, а не скорость.

- DLP (цифровая световая обработка). Здесь вместо лазера используется проектор, который засвечивает сразу весь слой целиком, как слайд. Это значительно ускоряет печать, особенно крупных или многочисленных объектов на платформе. Разрешение определяется качеством проектора и может достигать 50 микрон. Это как закрашивать квадрат одним движением штампа.

- LCD/MSLA (масочная стереолитография). Самая распространённая сегодня технология в малом бизнесе. Источником света служит массив УФ-светодиодов, а в качестве маски, формирующей изображение слоя, выступает обычная LCD-матрица. Она пропускает свет только в нужных местах. Скорость сопоставима с DLP, так как слой тоже засвечивается целиком. Современные монохромные LCD-матрицы обеспечивают высокое разрешение (до 35 микрон) и долгий срок службы.

Принтер лишь создаёт условия, а вот свойства готового изделия на 90% зависят от выбранной смолы. Именно её химический состав определяет детализацию, прочность, цвет и даже долговечность. Например, хорошая адгезия между слоями не даст модели расслоиться под нагрузкой. Низкая усадка, один из важнейших параметров, гарантирует, что деталь после печати и постобработки сохранит заданные размеры. Это критично для инженеров и стоматологов. Прозрачность, цвет, гладкость поверхности — всё это заложено в бутылке с фотополимером.

Понимание этих нюансов помогает выбрать правильный инструмент для конкретной бизнес-задачи.

- Ювелирные модели и стоматология. Здесь фотополимеры незаменимы. Высокая точность позволяет создавать мастер-модели для литья (используются специальные выгораемые смолы) или хирургические шаблоны и временные коронки (требуются биосовместимые смолы). Главное требование — минимальная усадка и максимальная детализация.

- Фигурки и миниатюры. Это огромный рынок, где фотополимерная печать доминирует. Она позволяет передать мельчайшие детали лиц, текстуру ткани или доспехов, что невозможно для других технологий печати в том же ценовом сегменте. Здесь важны хорошая проработка мелких элементов и поверхность, подходящая для последующей покраски.

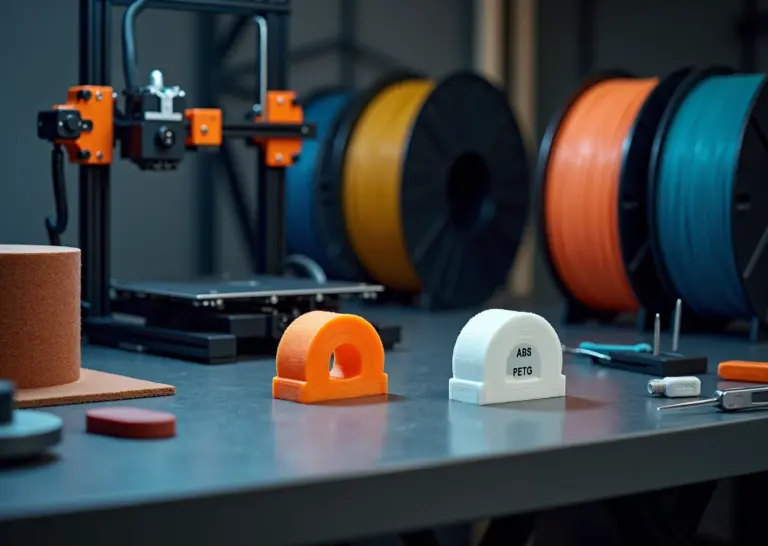

- Функциональные прототипы и мелкосерийное производство. Для этих задач стандартные смолы не подойдут, они слишком хрупкие. Нужны инженерные фотополимеры, имитирующие свойства ABS или других прочных пластиков. Они позволяют печатать корпуса приборов, шестерни, крепёжные элементы, которые выдерживают реальные нагрузки.

Однако фотополимеры не универсальны. Они не подходят для создания крупных, высоконагруженных деталей, где важна прочность на уровне литого пластика или металла. Также большинство стандартных смол боятся высоких температур и длительного воздействия УФ-излучения.

Когда вы открываете каталог поставщика и видите десятки видов смол, на какие параметры смотреть в первую очередь? Вот краткий чек-лист для предпринимателя.

- Вязкость и плотность. Влияют на скорость печати и лёгкость очистки модели. Менее вязкие смолы быстрее заполняют пространство под моделью, позволяя печатать быстрее.

- Время полимеризации. Указывает, как быстро смола застывает под светом. Чем меньше, тем выше скорость печати.

- Усадка (%). Один из ключевых параметров. Для точных инженерных и стоматологических моделей ищите смолы с усадкой менее 1%. Стандартные смолы могут давать усадку до 3-5%.

- Температура стеклования (Tg). Показывает, при какой температуре материал начинает размягчаться. Важно для деталей, работающих при нагреве.

- Предел прочности и модуль упругости. Характеризуют жёсткость и прочность материала. Чем выше эти значения, тем более прочную деталь вы получите.

- Удлинение при разрыве (эластичность). Показывает, насколько материал может растянуться, прежде чем порвётся. Высокое значение характерно для гибких и ударопрочных смол.

- Цвет и оптические свойства. Важны для эстетических моделей или деталей, где требуется прозрачность.

Понимание этих характеристик превращает выбор смолы из лотереи в точный инженерный расчёт, который напрямую влияет на качество вашего продукта и рентабельность бизнеса. В следующей главе мы подробно разберём основные классы смол и их конкретные свойства.

Классификация смол и сопоставление свойств

Чтобы выбрать правильную смолу, нужно понимать, что универсального решения не существует. Каждый тип материала — это компромисс между разными свойствами. Разберёмся в основных классах фотополимеров, их характеристиках и подводных камнях, которые ждут предпринимателя.

Стандартные смолы (Standard)

Это базовый и самый распространённый тип смол, своего рода «рабочая лошадка» для большинства задач, не требующих особых физических свойств. Они идеально подходят для создания прототипов, миниатюр, сувенирной продукции и мастер-моделей. Главные их достоинства — доступная цена и простота в работе.

- Вязкость: 150–400 мПа·с. Низкая вязкость облегчает очистку модели и ускоряет печать.

- Усадка: 1.5–3.5%. Достаточно высокая, что может влиять на точность крупных деталей.

- Температура стеклования (Tg): 60–80°C. Детали начинают размягчаться при относительно низких температурах.

- Температура деформации под нагрузкой (HDT): 50–70°C.

- Модуль упругости: 1.5–2.5 ГПа. Детали получаются твёрдыми, но хрупкими.

- Ударная вязкость: 10–20 Дж/м. Легко ломаются при падении или ударе.

- Толщина слоя: 25–100 мкм.

- Пост-отверждение: Обычно 15–30 минут в УФ-камере при 405 нм.

Жёсткие и инженерные смолы (Tough/ABS-like)

Эти материалы созданы для печати функциональных прототипов и конечных изделий, которые должны выдерживать механические нагрузки. Они имитируют свойства популярных инженерных пластиков, таких как ABS. Примером может служить линейка Anycubic ABS-Like Pro 2, которая предлагает хороший баланс прочности и жёсткости.

- Вязкость: 300–600 мПа·с. Более вязкие, что требует более длительного времени на растекание между слоями.

- Усадка: 0.8–2.0%. Как правило, ниже, чем у стандартных, что повышает точность.

- Tg: 70–90°C.

- HDT: 60–80°C.

- Модуль упругости: 2.0–3.0 ГПа.

- Ударная вязкость: 30–60 Дж/м. Значительно лучше переносят удары.

- Толщина слоя: 50–100 мкм.

- Пост-отверждение: 30–60 минут, иногда при повышенной температуре (до 60°C) для достижения максимальных свойств.

Компромисс: Повышенная прочность часто идёт рука об руку с увеличением хрупкости. Смола может быть очень жёсткой, но при превышении предела нагрузки лопнет без пластической деформации.

Гибкие и эластичные смолы (Flexible/Elastic)

Имитируют свойства резины или силикона. Идеальны для создания уплотнителей, прокладок, гибких шарниров, амортизаторов и прототипов обуви.

- Вязкость: 800–2000 мПа·с. Очень высокая вязкость, печать медленная.

- Усадка: 2.0–4.0%.

- Tg: Ниже комнатной температуры.

- Твёрдость по Шору А: 40–90A.

- Удлинение при разрыве: 50–150%.

- Толщина слоя: 100 мкм. Печать тонкими слоями затруднена из-за высокой вязкости.

- Пост-отверждение: Требует аккуратного подхода, так как избыточное отверждение может сделать деталь хрупкой.

Термостойкие смолы (High-Temp)

Предназначены для изделий, работающих при повышенных температурах. Используются для создания форм для литья низкотемпературных металлов, оснастки для термоформовки или деталей в автомобильной промышленности.

- Вязкость: 200–500 мПа·с.

- Усадка: 1.0–2.5%.

- Tg: >120°C, у некоторых до 250°C.

- HDT: >100°C, может достигать 230°C после термической постобработки.

- Модуль упругости: 2.5–3.5 ГПа. Очень жёсткие и, как следствие, хрупкие.

- Толщина слоя: 50–100 мкм.

- Пост-отверждение: Часто требуется многоступенчатое отверждение. Сначала в УФ-камере, затем в печи при постепенно повышающейся температуре.

Компромисс: Высокая термостойкость достигается за счёт хрупкости. Печать тонкостенных элементов может быть сложной из-за внутренних напряжений при полимеризации.

Литейные смолы (Castable)

Специализированные материалы для ювелирного дела и стоматологии. Их ключевое свойство — полное выгорание без зольного остатка при прокалке в литейной форме.

- Вязкость: 100–300 мПа·с.

- Усадка: 0.5–1.5%. Очень низкая для максимальной точности.

- Зольность: <0.01%.

- Толщина слоя: 10–50 мкм для высокой детализации.

- Пост-отверждение: Минимальное или отсутствует, чтобы не влиять на процесс выгорания.

Стоматологические и биосовместимые смолы

Это класс сертифицированных материалов для медицинского применения. Они должны соответствовать стандарту ISO 10993. Применяются для печати хирургических шаблонов, временных коронок, кап и моделей дёсен.

- Вязкость: 300–1000 мПа·с.

- Усадка: <1.0%.

- Свойства: Зависят от назначения (жёсткие для коронок, гибкие для моделей дёсен).

- Пост-отверждение: Строго по протоколу производителя для обеспечения биосовместимости.

Прозрачные и оптические смолы

Созданы для печати линз, световодов, прозрачных корпусов. Требуют тщательной постобработки (шлифовка, полировка, покрытие лаком) для достижения идеальной прозрачности.

- Вязкость: 200–400 мПа·с.

- Усадка: 1.5–3.0%.

- Свойство: Низкий коэффициент пожелтения под воздействием УФ.

Композитные смолы (наполненные)

Содержат в составе керамические или металлические частицы для придания особых свойств. Например, керамика повышает жёсткость и термостойкость, а алюминиевая пудра — теплопроводность.

Компромисс: Наполнители делают смолу абразивной. Это приводит к ускоренному износу FEP/nFEP плёнки в ванночке и защитного стекла матрицы принтера. Расходники придётся менять чаще.

Тестирование и валидация новой смолы

Никогда не доверяйте техническому паспорту (TDS) на 100%. Прежде чем запускать новую смолу в серийное производство, проведите внутреннюю валидацию.

- Контроль размеров. Напечатайте калибровочную модель (например, AmeraLabs Town или простой куб 20x20x20 мм). Измерьте его штангенциркулем. Отклонения покажут реальную усадку и помогут скорректировать размеры моделей.

- Условные механические испытания. Не обязательно иметь лабораторию. Напечатайте несколько тестовых балок и попробуйте сломать их руками. Сравните усилие с эталонной смолой. Уроните деталь с высоты стола. Это даст практическое понимание её прочности и хрупкости.

- Температурный цикл. Если деталь будет работать при разных температурах, проведите простой тест. Положите её в морозилку на час, затем подержите над горячим феном. Повторите несколько раз. Появились ли трещины или деформации?

- Совместимость с постотверждением. Убедитесь, что ваша УФ-камера эффективно отверждает смолу. Недоотверждённая деталь будет липкой и со временем может деформироваться. Переотверждённая — станет хрупкой и может пожелтеть.

Только после такого комплексного теста можно быть уверенным, что смола подходит для вашей бизнес-задачи и не принесёт неприятных сюрпризов в виде бракованной партии.

Выбор смолы под бизнес модель и расчёт себестоимости

Выбор правильной смолы это не просто технический, а в первую очередь экономический вопрос. Ошибка на этом этапе может свести на нет всю рентабельность вашего бизнеса. Давайте разберём, как подбирать материал под конкретные задачи и как точно рассчитать себестоимость, чтобы не работать в убыток.

Мелкосерийное производство аксессуаров и ювелирных изделий

В этом сегменте всё решают детализация и предсказуемый результат после литья.

Критические свойства смолы. Вам нужны специализированные литейные (castable) смолы. Главное их свойство это чистое выгорание без золы, что обеспечивает высокое качество отливки. Также важна минимальная усадка (менее 1%) для сохранения точных размеров и высокая жёсткость для проработки мельчайших элементов. Цвет смолы (часто красный или зелёный) помогает лучше визуализировать детали модели.

Постобработка. Процесс здесь многоступенчатый.

- Промывка в изопропиловом спирте (ИПС) в два этапа для полного удаления остатков жидкого полимера.

- Аккуратное удаление поддержек, чтобы не повредить хрупкую модель.

- Короткое УФ-отверждение. Пересвечивать нельзя, иначе смола может плохо выгорать.

- Термообработка в муфельной печи по строгому циклу, рекомендованному производителем смолы, для полного выгорания полимера перед заливкой металла.

Расчёт себестоимости. Литейные смолы самые дорогие на рынке, их цена может достигать 10 000–15 000 рублей за килограмм. Допустим, одно кольцо весит 1 грамм. С учётом поддержек и потерь (коэффициент 1.5) расход составит 1.5 грамма.

- Стоимость смолы на изделие: 1.5 г * (12 900 руб / 1000 г) = 19.35 руб.

- Добавьте сюда стоимость формомассы, металла, амортизацию печи, УФ-камеры, принтера, а также затраты на ручной труд ювелира. Себестоимость мастер-модели может быть небольшой, но итоговая цена изделия формируется за счёт последующих этапов.

Стоматологические лаборатории и ортопедические детали

Здесь на первом месте точность и безопасность для пациента.

Критические свойства смолы. Требуются сертифицированные биосовместимые смолы (стандарт ISO 10993). Для хирургических шаблонов важна прозрачность и возможность стерилизации. Для временных коронок и мостов нужна высокая прочность на изгиб и износостойкость. Для элайнеров ключевой параметр это стабильность размеров. Усадка должна быть минимальной.

Постобработка. Протоколы здесь очень строгие. Промывка в свежем ИПС, часто в ультразвуковой ванне. Удаление поддержек. Затем УФ-отверждение в камере с контролируемой длиной волны и температурой. Любое отклонение от протокола может лишить изделие биосовместимости.

Расчёт себестоимости. Стоимость биосовместимых смол начинается от 15 000 рублей и может доходить до 30 000 рублей за килограмм. Хирургический шаблон весит около 10 грамм.

- Стоимость смолы (с учётом потерь 1.3): 10 г * 1.3 * (25 000 руб / 1000 г) = 325 руб.

- Сюда добавляется амортизация дорогостоящего оборудования (принтер, УФ-камера), расходы на сертификацию, труд квалифицированного техника и затраты на стерилизацию. Маржинальность высокая, но и порог входа тоже.

Производство миниатюр и настольных фигурок

Рынок, где ценится художественная составляющая и качество поверхности.

Критические свойства смолы. Главное это детализация. Подойдут стандартные смолы или смолы класса ABS-Like, которые сочетают хорошую проработку деталей с приемлемой прочностью. Важна низкая вязкость, чтобы смола хорошо проливалась в тонкие элементы. Цвет (обычно серый) важен для визуализации рельефа и удобства последующей покраски.

Постобработка. Стандартный цикл. Промывка в ИПС или техническом спирте. Удаление поддержек. Финальное УФ-отверждение до полной полимеризации. Для некоторых моделей может потребоваться шлифовка и грунтовка перед покраской.

Расчёт себестоимости. Это самый доступный сегмент. Стоимость смол вроде Anycubic ABS-Like Pro 2 составляет около 2 900 рублей за килограмм. Фигурка высотой 32 мм весит 5–7 грамм.

- Стоимость смолы (с потерями 1.4): 7 г * 1.4 * (2 900 руб / 1000 г) = 28.42 руб.

- Добавляем стоимость спирта, перчаток, амортизацию и время на постобработку. Если вы продаёте неокрашенные фигурки, основная часть цены это стоимость моделирования и печати. Покраска увеличивает цену в разы.

Функциональные прототипы и мелкая механика

Здесь эстетика уступает место физическим свойствам.

Критические свойства смолы. Нужны инженерные, жёсткие (tough) или термостойкие смолы. Ключевые параметры это ударная вязкость, модуль упругости и температура тепловой деформации (HDT). Смола должна выдерживать нагрузки, не быть хрупкой и сохранять форму при нагреве. Точность размеров также важна для сборки механизмов.

Постобработка. Стандартная промывка и УФ-отверждение. Для некоторых инженерных смол требуется дополнительная термообработка в печи для достижения максимальных механических свойств, указанных производителем.

Расчёт себестоимости. Инженерные смолы стоят в среднем 5 000–10 000 рублей за килограмм. Деталь корпуса весом 50 грамм.

- Стоимость смолы (с потерями 1.2): 50 г * 1.2 * (7 000 руб / 1000 г) = 420 руб.

- Себестоимость сильно зависит от сложности геометрии и требований к точности. В цену закладывается время на тестирование прототипа, возможные переделки и затраты на более дорогие и прочные материалы.

Формула цены и управление запасами

Чтобы не ошибиться в расчётах, используйте простую формулу для базовой себестоимости единицы продукции.

Себестоимость (С) = (М * Ц) * К + Рп + Ра + Т

Где:

- М – масса изделия в граммах (по данным слайсера).

- Ц – цена смолы за грамм (цена за кг / 1000).

- К – коэффициент потерь (обычно 1.2–1.5, учитывает поддержки, проливы, брак).

- Рп – расходы на постобработку (спирт, перчатки, салфетки на 1 изделие).

- Ра – амортизация оборудования (стоимость принтера и УФ-камеры, делённая на их ресурс в часах и умноженная на время печати и засветки).

- Т – стоимость вашего рабочего часа.

Отпускная цена = С * (1 + Маржа), где маржа (в долях) зависит от сложности изделия, уникальности и рынка. Обычно она составляет от 100% до 500%.

Совместимость и запасы. Большинство смол работают на длине волны 405 нм, что совместимо с 99% настольных принтеров. Но перед закупкой большой партии всегда берите пробник и делайте тестовую печать калибровочных моделей. Это поможет подобрать правильное время засветки. Управляйте запасами. Срок годности смол обычно 6–24 месяца. Храните их в тёмном месте при температуре +15…+25°C. Не закупайте больше, чем сможете использовать за полгода.

Поставщики в России. Работая с импортными смолами, вы столкнётесь с таможней, сроками доставки и минимальными партиями. Проще и надёжнее работать с локальными дистрибьюторами или российскими производителями, такими как Gorky Liquid. Они обеспечивают быструю доставку, техническую поддержку и предоставляют всю необходимую документацию, включая сертификаты EAC для продажи на территории Таможенного союза.

Организация производства безопасность и нормативы в России

Переход от расчёта себестоимости к организации реального производства — это как переход от бизнес-плана на бумаге к работающему цеху. Здесь начинаются не самые захватывающие, но абсолютно критичные вопросы безопасности, нормативов и юридических тонкостей. Игнорировать их — значит подвергать риску не только свой бизнес, но и здоровье, своё и окружающих. Давайте разберёмся, как наладить работу со смолами в России грамотно и без неприятных сюрпризов.

Техника безопасности и организация рабочего пространства

Фотополимерные смолы в жидком виде токсичны. Это не просто предупреждение на этикетке, а прямое руководство к действию. Пары мономеров могут вызывать раздражение дыхательных путей и аллергические реакции, а прямой контакт с кожей — дерматит. Поэтому первое правило малого цеха — безопасность превыше всего.

Меры индивидуальной защиты (СИЗ)

Это ваш обязательный рабочий комплект, на котором нельзя экономить.

- Перчатки. Только нитриловые. Латексные и виниловые пропускают компоненты смолы. Меняйте перчатки часто, особенно если на них попала смола.

- Защитные очки. Брызги смолы или изопропилового спирта при промывке могут попасть в глаза. Обычные очки не заменят полноценной защиты.

- Респиратор. При постоянной работе с большими объёмами смол или в плохо проветриваемом помещении используйте респиратор с фильтрами от органических паров (маркировка «А»).

Вентиляция и рабочая зона

Идеальный вариант — отдельное, хорошо проветриваемое помещение.

- Общая вентиляция. Обеспечьте постоянный приток свежего воздуха и вытяжку. Обычного оконного проветривания недостаточно для производственных объёмов.

- Локальная вытяжка. Установите вытяжной шкаф или хотя бы компактную вытяжку с угольным фильтром непосредственно над 3D-принтером и зоной постобработки. Это улавливает самые концентрированные испарения у источника.

Хранение и пожарная безопасность

Смолы и промывочные спирты — горючие материалы. Храните их вдали от источников тепла и открытого огня.

- Температура хранения. Оптимальный диапазон +15°C до +25°C. Не допускайте замерзания или перегрева.

- Защита от света. Ультрафиолет запускает полимеризацию. Храните смолу только в оригинальной, непрозрачной и герметично закрытой таре.

- Пожарная безопасность. В помещении обязательно должен быть порошковый или углекислотный огнетушитель. Всегда держите рабочее место в чистоте, убирайте пролитые жидкости и ветошь, пропитанную спиртом.

Юридические аспекты и сертификация

Когда вы начинаете продавать продукцию, а не просто печатать для себя, в игру вступают нормативы.

Сертификация для разных рынков

- Медицина и стоматология. Если вы планируете печатать хирургические шаблоны, капы или временные коронки, вам нужны смолы с регистрационным удостоверением Росздравнадзора. Для производства таких изделий сама смола должна быть сертифицирована по стандарту ISO 10993 (биосовместимость). Это сложный и дорогой путь, но и маржинальность здесь совершенно другая.

- Продажи в России и ЕАЭС. Для большинства потребительских товаров (фигурки, аксессуары, прототипы) специальная сертификация не требуется, но если ваша продукция подпадает под действие технических регламентов Таможенного союза (например, детские игрушки), потребуется декларация соответствия и маркировка знаком EAC.

- Контакт с кожей и пищей. Большинство стандартных смол не предназначены для длительного контакта с кожей и категорически не подходят для контакта с едой. Для производства, например, серёжек или брелоков, убедитесь, что изделие полностью полимеризовано и покрыто гипоаллергенным лаком. Для пищевых контейнеров или посуды ищите специализированные, очень редкие и дорогие смолы с пищевым допуском.

Экология и утилизация: правовые риски

Неправильная утилизация отходов фотополимерной печати — это прямое нарушение законодательства РФ об обращении с опасными отходами.

- Жидкая смола и промывочные растворы. Это токсичные отходы. Их нельзя сливать в канализацию. Остатки жидкой смолы нужно полимеризовать под УФ-лампой до полного затвердевания. Загрязнённый изопропиловый спирт (ИПС) необходимо сдавать в специализированные компании по утилизации химических отходов. Для экономии в малом производстве можно отстаивать спирт: частицы смолы осядут, и верхний, более чистый слой можно аккуратно слить для повторного использования.

- Твёрдые отходы. Затвердевшая смола (поддержки, неудачные модели) считается твёрдыми бытовыми отходами, но её переработка пока не развита. Бумажные полотенца, перчатки и другая ветошь, контактировавшая с жидкой смолой, также являются опасными отходами. Их лучше собирать в отдельный герметичный контейнер и утилизировать через лицензированные организации.

Учитывая возможные ужесточения импортных правил в 2025 году, стоит наладить контакты с российскими производителями, например, с Gorky Liquid, чтобы минимизировать риски срыва поставок.

Чек-лист для малого цеха: от приёмки до отгрузки

- Приёмка поставки. Проверьте целостность тары. Занесите в журнал учёта дату получения, номер партии и срок годности смолы.

- Хранение. Разместите канистры в специальном шкафу или на стеллаже, вдали от солнечных лучей и отопительных приборов.

- Подготовка к печати. Наденьте СИЗ. Тщательно взболтайте смолу перед заливкой в ванну принтера.

- Печать. Убедитесь, что вентиляция работает. Не находитесь постоянно в помещении во время печати.

- Постобработка. Проводите промывку и снятие поддержек в специально отведённой зоне, используя перчатки и очки.

- Утилизация отходов. Собирайте все отходы в промаркированные контейнеры: «Загрязнённый ИПС», «Твёрдые отходы (затвердевшая смола)», «Промасленная ветошь и СИЗ».

- Ведение журналов. Фиксируйте расход смолы на каждую партию, количество отходов, даты сдачи на утилизацию. Это поможет контролировать себестоимость и докажет вашу добросовестность при проверках.

- Готовая продукция. После финального отверждения и проверки качества упакуйте изделия. Убедитесь, что на них нет липких участков неотверждённой смолы.

Организация безопасного и легального производства — это инвестиция в стабильность и репутацию вашего бизнеса. Это тот фундамент, на котором можно строить долгосрочный успех.

Часто задаваемые вопросы

Часто задаваемые вопросы

Даже у опытных предпринимателей при работе с фотополимерами возникают вопросы. Я собрала самые частые из них и постаралась дать краткие, но ёмкие ответы, которые помогут вам в работе.

- Насколько фотополимерные смолы токсичны и как с ними безопасно работать?

В жидком виде все фотополимерные смолы токсичны. Они могут вызывать раздражение кожи, аллергию и проблемы с дыхательными путями при вдыхании паров. Главное правило. работайте в хорошо проветриваемом помещении с вытяжкой, всегда используйте нитриловые перчатки и защитные очки. После полной полимеризации и промывки готовое изделие считается безопасным для контакта, если это не подразумевает использование с пищей или медицинские цели.

- Какой срок годности у смол и как их правильно хранить?

Стандартный срок годности фотополимеров составляет от 12 до 24 месяцев. Хранить их нужно в оригинальной, непрозрачной и герметично закрытой таре. Идеальные условия. тёмное место с постоянной температурой от +15 до +25°C. Избегайте прямых солнечных лучей и резких перепадов температур, это может запустить преждевременную полимеризацию или расслоение компонентов. Перед каждым использованием бутылку со смолой рекомендуется хорошо взболтать.

- Как правильно утилизировать остатки смолы и промывочные растворы?

Категорически нельзя сливать жидкую смолу и загрязнённый ею спирт или воду в канализацию. Остатки жидкой смолы нужно полностью отвердить под УФ-лампой или на солнце, после чего их можно утилизировать как твёрдые бытовые отходы. Загрязнённый изопропиловый спирт можно регенерировать. дайте ему отстояться, чтобы частицы полимера осели, слейте чистый спирт для повторного использования, а осадок отвердите ультрафиолетом. Для бизнеса правильнее всего заключить договор с компанией, имеющей лицензию на утилизацию химических отходов.

- Стоит ли экономить, покупая дешёвые смолы, или лучше брать профессиональные?

Для старта и обучения дешёвые смолы могут подойти. Но для коммерческой печати, где важна стабильность, предсказуемость результата и репутация, лучше выбирать профессиональные материалы. У них стабильный состав от партии к партии, точные технические характеристики и меньший процент брака. Экономия на смоле часто приводит к большим потерям времени и денег на неудачных печатных сессиях и недовольных клиентах.

- Подойдёт ли любая смола к моему 3D-принтеру?

Большинство современных принтеров и смол работают на одной и той же длине волны УФ-излучения, обычно 405 нм. Это делает их совместимыми на базовом уровне. Однако у каждой смолы своя вязкость и скорость полимеризации, поэтому для достижения качественного результата потребуется подборка параметров печати. Исключение. принтеры с закрытой экосистемой (например, Formlabs), которые рассчитаны на работу только с фирменными картриджами.

- Купил новую смолу. Как подобрать для неё параметры печати?

Начните с рекомендаций производителя смолы, если они есть. Если нет, возьмите за основу профиль для похожей стандартной смолы в вашем слайсере. Распечатайте небольшой калибровочный тест, например, AmeraLabs Town или Validation Matrix. Основной параметр, который нужно настроить, это время засветки одного слоя. Постепенно меняйте его с небольшим шагом, чтобы найти баланс между детализацией и скоростью печати без потери мелких элементов.

- Как уменьшить количество брака, особенно деформаций и отрыва от поддержек?

Деформации часто возникают из-за внутренних напряжений при усадке. Чтобы их избежать, делайте крупные модели полыми и добавляйте дренажные отверстия. Отрыв от поддержек обычно связан с их недостаточной толщиной или неправильным расположением. Увеличьте диаметр контакта поддержки с моделью и расставляйте их на участках с большой площадью поперечного сечения. Также проверьте температуру в помещении. она должна быть стабильной, в идеале около 22–25°C.

- Как добиться идеальной поверхности изделия после печати?

Качество поверхности зависит от трёх этапов.

- Промывка. Используйте двухступенчатую промывку в изопропиловом спирте. первая ёмкость для основной грязи, вторая с чистым спиртом для финишной очистки.

- Удаление поддержек. Срезайте поддержки после промывки, но до финальной засветки, пока материал чуть более пластичен. Используйте острые кусачки.

- Финальная засветка. Засвечивайте модель в специальной УФ-камере равномерно со всех сторон. Не передержите, иначе модель может стать хрупкой и пожелтеть.

Для глянцевой поверхности можно использовать шлифовку, полировку и покрытие лаком.

- Как правильно рассчитать себестоимость печати и установить цену для клиента?

Себестоимость складывается из нескольких частей.

- Стоимость смолы (слайсер показывает объём, но лучше взвесить готовую модель).

- Расходники (спирт, перчатки, салфетки).

- Амортизация оборудования (принтер, мойка, УФ-камера).

- Электроэнергия.

- Ваше рабочее время.

- Процент на брак (заложите 5–10%).

Сложив все эти затраты, вы получите себестоимость. Отпускная цена для клиента формируется добавлением вашей наценки (маржи), которая зависит от сложности модели, срочности и рыночных условий.

- Где искать надёжных поставщиков в России и можно ли получить образцы?

Ищите официальных дистрибьюторов известных брендов (Anycubic, Phrozen, Elegoo) и российских производителей, которые уже зарекомендовали себя на рынке, например, Gorky Liquid или HARZ Labs. У них есть техническая поддержка и стабильные поставки. Многие крупные поставщики предлагают пробники смол объёмом 100–250 мл по невысокой цене или даже бесплатно для юридических лиц, чтобы вы могли протестировать материал перед крупной закупкой.

- Нужны ли специальные сертификаты на смолу для стоматологии или медицины?

Да, обязательно. Для производства изделий, контактирующих с телом человека (хирургические шаблоны, капы, временные коронки), можно использовать только биосовместимые смолы. Они должны иметь сертификат соответствия по стандарту ISO 10993. Для легальной продажи таких изделий на территории РФ также потребуется Регистрационное удостоверение Росздравнадзора. Использование обычных смол в этих сферах недопустимо и опасно.

- Как правильно протестировать новую смолу перед запуском в производство?

Тестирование должно быть комплексным.

- Калибровка. Подберите оптимальные параметры печати на тестовых моделях.

- Геометрия. Напечатайте деталь со сложной геометрией, тонкими стенками и мелкими элементами, чтобы оценить точность. После печати измерьте ключевые размеры штангенциркулем.

- Механика. Распечатайте тестовые образцы (например, небольшие бруски) и попробуйте их сломать, согнуть, поцарапать, чтобы оценить прочность, гибкость и твёрдость.

- Стабильность. Напечатайте одну и ту же модель несколько раз, чтобы убедиться в повторяемости результата.

Только после этого можно внедрять новую смолу в рабочие процессы.

Выводы и практические рекомендации для старта

Итак, мы разобрали виды смол, их свойства и ответили на частые вопросы. Теперь давайте соберём всё воедино и составим чёткий план действий для тех, кто готов превратить 3D-печать в бизнес. Главный вывод, который нужно сделать, прост. Выбор смолы — это не техническая деталь, а фундамент вашей бизнес-модели. От него зависит, что вы будете производить, кто ваши клиенты и сколько вы сможете заработать.

Стандартная смола хороша для прототипов и сувениров, но не выдержит механических нагрузок. Инженерная, вроде ABS-Like, открывает дорогу в мир функциональных деталей, корпусов и креплений, где клиенты готовы платить больше за прочность. Выгораемая смола — это прямой путь в ювелирный бизнес, а биосовместимая — в стоматологию. Нельзя быть «мастером на все руки», особенно на старте. Успех приходит к тем, кто выбрал свою нишу и подобрал под неё идеальный материал.

Для старта в России я бы рекомендовала сосредоточиться на двух-трёх типах смол, чтобы не распылять бюджет и время.

- Универсальная инженерная смола. Например, Anycubic ABS-Like Pro 2 или аналоги от Resione. Она прочнее стандартной, даёт отличную детализацию и подходит для широкого круга задач. От печати миниатюр до функциональных прототипов. Это ваша рабочая лошадка.

- Стандартная смола. Возьмите недорогую, но качественную, например, от Gorky Liquid или Sunlu. Она понадобится для заказов, где важна только эстетика и низкая цена. Это поможет вам быть гибкими в ценообразовании.

- Специализированная смола под вашу нишу (опционально). Если вы метите в ювелирку, купите небольшую бутылку выгораемой смолы (castable). Если в инженерию — гибкую (flexible) или термостойкую. Но не всё сразу.

Пошаговый план для запуска

Теория — это хорошо, но бизнес требует практики. Вот простая дорожная карта, которая поможет избежать типичных ошибок новичков.

- Выбор ниши и продукта. Не пытайтесь печатать всё. Сосредоточьтесь на чём-то одном. Например, детали для косплея, кастомные корпуса для электроники, миниатюры для настольных игр или мастер-модели для ювелиров. Изучите спрос на Авито, в группах ВКонтакте и на профильных форумах.

- Тестирование смол. Купите по одной бутылке (0.5 или 1 кг) из рекомендованного выше списка. Не закупайтесь впрок. Ваша задача — напечатать тестовые модели, откалибровать принтер под каждый материал и понять их реальные свойства. Сломайте напечатанную деталь, попробуйте её погнуть, оцените качество поверхности.

- Выбор поставщика. Найдите в России 2-3 надёжных дистрибьютора или производителя. Критерии. стабильность поставок, наличие товара на складе, адекватные цены и готовность предоставить документы. Российские производители, как Gorky Liquid, часто выигрывают по логистике и доступности.

- Организация рабочего процесса. Безопасность — это не формальность. Вам нужна хорошая вытяжка, нитриловые перчатки, защитные очки. Оборудуйте отдельную зону для «грязных» работ. промывки и постобработки. Это сохранит ваше здоровье и обеспечит чистоту готовых изделий, что напрямую влияет на их товарный вид.

- Расчёт себестоимости и ценообразование. Себестоимость — это не только цена смолы. Включите сюда стоимость изопропилового спирта (или воды для водосмываемых смол), амортизацию принтера и УФ-камеры, износ плёнок для ванночки (FEP/PFA), электричество и, главное, ваше время. Простое правило для старта. (Себестоимость материалов * 3) + стоимость вашего часа работы. Позже вы сможете корректировать формулу.

- Маркетинг и первые заказы. Создайте портфолио. Сделайте качественные фотографии ваших лучших отпечатков. Заведите страницу в соцсетях или профиль на Авито. Расскажите о том, что вы делаете, какие материалы используете и для каких задач подходят ваши изделия. Первых клиентов можно найти среди знакомых, в тематических сообществах или предложив свои услуги на местных форумах.

План на первые 90 дней

Чтобы не потеряться в задачах, разбейте старт на три этапа.

- Первые 30 дней. Цель — освоить технологию.

- Оборудуйте безопасное рабочее место.

- Откалибруйте принтер и добейтесь стабильной печати одной универсальной смолой (например, ABS-Like).

- Напечатайте 10-15 разных моделей для портфолио.

- Определитесь с основной нишей и 1-2 продуктами, которые вы будете предлагать.

- Первые 60 дней. Цель — найти первых клиентов.

- Создайте продающие страницы в соцсетях или на классифайдах.

- Выполните 3-5 первых коммерческих заказов. Не бойтесь брать небольшие и даже не очень выгодные проекты ради опыта и отзывов.

- Протестируйте вторую, более специализированную смолу для вашей ниши.

- Наладьте контакт с одним постоянным поставщиком смолы.

- Первые 90 дней. Цель — стабилизировать процесс.

- Соберите отзывы от первых клиентов.

- Оптимизируйте параметры печати для снижения времени и расхода смолы.

- Проанализируйте прибыльность первых заказов и скорректируйте цены.

- Начните вкладывать небольшие суммы (1000-2000 рублей) в продвижение своих услуг.

Как масштабироваться без потери качества

Когда заказов станет больше, чем может выполнить один принтер, возникнет соблазн купить ещё несколько разных моделей. Не делайте этого. Лучший путь к масштабированию — стандартизация. Покупайте точно такие же принтеры, как у вас уже есть. Это упростит обслуживание, калибровку и позволит использовать одинаковые настройки для всех машин. Оптимизируйте постобработку. купите большую ультразвуковую ванну и мощную УФ-камеру. Это узкое место в производстве, и его расширение даст больший прирост производительности, чем ещё один принтер. Внедрите систему контроля качества. простой чек-лист для каждого заказа, чтобы проверять размеры, отсутствие дефектов и качество поверхности перед отправкой клиенту.

Источники

- Фотополимерные смолы от Anycubiс – обзор линейки — Фотополимерная смола Tough Resin 2.0 – улучшенная версия фотополимера. Повышена прочность на изгиб, а также показатель плотности.

- Обзор фотополимеров для 3D-печати — Sunlu — известный китайский бренд, который производит широкий спектр материалов для 3D-печати, включая популярные и доступные по цене …

- Гид по смолам для 3D печати — В этой статье собрали для вас все самое важное, что нужно знать о фотополимерных смолах, их разновидностях и особенностях.

- Фотополимерные смолы Gorky Liquid — Мы достигли успехов в изготовлении фотополимеров для промышленных принтеров. С 2018 года начались продажи фотополимеров для 3d-принтеров хоббийного сектора.

- 3D-печать смолой в 2025 году: Как выбрать лучшую … — 3. Специальные фотополимеры · Литейные смолы: Идеальны для ювелирных изделий и литья, так как они чисто выгорают во время формовки.

- Популярные модели 3D оборудования | Апрель 2025 — — Фотополимерные смолы Gorky Liquid · — Фотополимерные смолы Formlabs Grey · — Фотополимерные смолы RESIONE · — Фотополимерные смолы Fun To Do.

- Рейтинг лучших фотополимерных 3D-принтеров 2025 … — В этой статье расскажем вам о лучших фотополимерных 3D-принтерах в 4-ех категориях: Самый бюджетный фотополимерный 3D-принтер; …

- Гибкие фотополимерные смолы — Гибкие фотополимерные смолы предназначены для печатей инженерных моделей, прокладок, которые можно использовать при создании прототипов станков, агрегатов, …

- Обзор фотополимерной смолы Anycubic ABS-Like Pro 2 … — Сегодня мы расскажем про фотополимерную смолу с необычными свойствами Anycubic ABS-Like Pro 2. Обсудим, чем она отличается от ABS-Like V2 и …

- Смолы Resione для 3D-печати — Широкий выбор фотополимерных смол Resione для 3D-печати — гибкие, прочные, высокоточные, водосмываемые. Закажите смолу для SLA или DLP 3D-принтера с …