Правильное хранение филамента и фотополимерных смол критично для стабильного качества 3D‑печатных изделий и рентабельности малого производства. В статье подробно объясняем, как в условиях мастерской контролировать влажность, свет и температуру, какие методики сушки применять и какие процессы ввести для минимизации брака и экономии ресурсов.

Почему хранение материалов влияет на качество и себестоимость

Катушка филамента или бутылка смолы, оставленная на стеллаже в мастерской, может показаться совершенно безобидным объектом. Но именно здесь, в тишине, начинаются физико-химические процессы, которые напрямую влияют на качество печати и, в конечном счете, на рентабельность вашего бизнеса. Понимание этих процессов — не просто научная любознательность, а основа для выстраивания предсказуемого и качественного производства.

Начнем с филамента. Главный враг большинства полимеров для FDM/FFF-печати — это влага из воздуха. Способность материала поглощать воду называется гигроскопичностью. Полимеры ведут себя как губки на молекулярном уровне. Молекулы воды проникают в структуру материала и связываются с полимерными цепями. Это не просто поверхностная влага, которую можно стереть тряпкой; вода оказывается внутри самого прутка.

Разные пластики впитывают влагу с разной скоростью и в разных объемах. Вот условная шкала гигроскопичности от самых «жаждущих» до наиболее стойких:

- Nylon (Нейлон, полиамиды) и PVA. Это чемпионы по поглощению влаги. Оставленные на открытом воздухе, они могут набрать до 8-10% воды от своей массы всего за сутки. Для них даже несколько часов в помещении с влажностью выше 20% могут стать критичными.

- TPU и другие гибкие композиции. Они тоже активно впитывают влагу, хотя и не так стремительно, как нейлоны.

- PETG и полиэтилены. Обладают умеренной гигроскопичностью. Они прощают кратковременное нахождение на открытом воздухе, но при длительном хранении без защиты проблемы неизбежны.

- PLA. Самый популярный материал тоже гигроскопичен. В условиях средней влажности (около 50%) он начинает заметно терять свойства уже через пару недель.

- ABS и поликарбонат (PC). Считаются одними из самых стойких, но это не значит, что их можно хранить как попало. Они впитывают влагу медленнее, но все равно впитывают.

Что происходит, когда пропитанный влагой филамент попадает в хотэнд, разогретый до 200°C и выше? Вода внутри пластика мгновенно превращается в пар. Этот процесс похож на микровзрыв. Вы можете услышать характерное шипение или щелчки из сопла. Этот пар создает пузырьки в расплавленном пластике, которые приводят к целому букету проблем:

- Пористая и шероховатая поверхность. Модель выглядит так, будто покрыта мелкими кратерами.

- Стрингинг (паутина). Избыточное давление пара буквально выдавливает пластик из сопла во время перемещений.

- Плохая межслойная адгезия. Пузырьки пара нарушают сцепление между слоями, делая деталь хрупкой. Она может расслоиться прямо в руках.

- Снижение прочности. Влага не просто создает пузыри; при высоких температурах она запускает процесс гидролиза, разрушая длинные полимерные цепи. Материал теряет свои механические свойства.

Кроме влаги, на филамент действуют и другие факторы. Прямые солнечные лучи (УФ-излучение) вызывают фотохимическую деструкцию. Полимерные цепи рвутся, материал становится хрупким, выцветает. Высокая температура хранения, например, у батареи отопления, может привести к размягчению и деформации прутка прямо на катушке, особенно у материалов с низкой температурой стеклования, как PLA.

Теперь о фотополимерных смолах. У них свои уязвимости. Основа SLA/DLP/LCD-печати — это контролируемая полимеризация жидкой смолы под действием света определенной длины волны. Логично, что главный враг смолы — неконтролируемый свет.

- Чувствительность к УФ и видимому свету. Даже непрямой солнечный свет или яркое освещение в мастерской содержат достаточно УФ-излучения, чтобы запустить медленную, но необратимую полимеризацию смолы в бутылке.

- Термическая полимеризация. Высокая температура (обычно выше 30-35°C) также может ускорить химические реакции в смоле, вызывая ее загустение без всякого света.

Признаки испорченной смолы:

- Повышение вязкости. Смола становится густой, как мед, медленнее перетекает в ванночке, что мешает нормальному формированию слоев.

- Образование осадка или сгустков. Пигменты и добавки могут выпадать в осадок, а частично полимеризовавшиеся частицы плавают в виде хлопьев. Это верный путь к неудачной печати и повреждению FEP-пленки.

- Изменение цвета. Смола может помутнеть или изменить оттенок.

Как на практике отличить одну проблему от другой?

- Если вы слышите треск из сопла, видите пузыри на поверхности и модель легко ломается по слоям — ваш филамент отсырел.

- Если филамент хрупкий и ломается еще до подачи в экструдер, а напечатанная модель тусклая и хрупкая даже без видимых пузырей — вероятно, он подвергся УФ-деградации или просто состарился.

- Если фотополимерная печать не удается, на дне ванночки остаются прилипшие «блины» или в смоле плавают хлопья — скорее всего, смола постарела, была засвечена или перегрета.

Всегда проверяйте рекомендации производителя. Типичный диапазон хранения для большинства материалов — 15–25°C при относительной влажности ниже 30-40%. Но для специальных композитов или инженерных пластиков эти значения могут отличаться. Производитель лучше знает химию своего продукта.

Для малого бизнеса это не просто технические нюансы. Это прямые финансовые потери. Каждая неудачная печать — это не только испорченный материал. Это еще и потраченное время работы принтера, время сотрудника на запуск и снятие брака, амортизация оборудования. Попытка «спасти» деталь с плохой поверхностью увеличивает время на постобработку. А если такой дефектный заказ уедет к клиенту, вы рискуете самым ценным активом — репутацией. Вложения в правильное хранение — это не затраты, а инвестиции в стабильность, качество и снижение себестоимости каждого изделия.

Практические методы хранения и обращения в мастерской

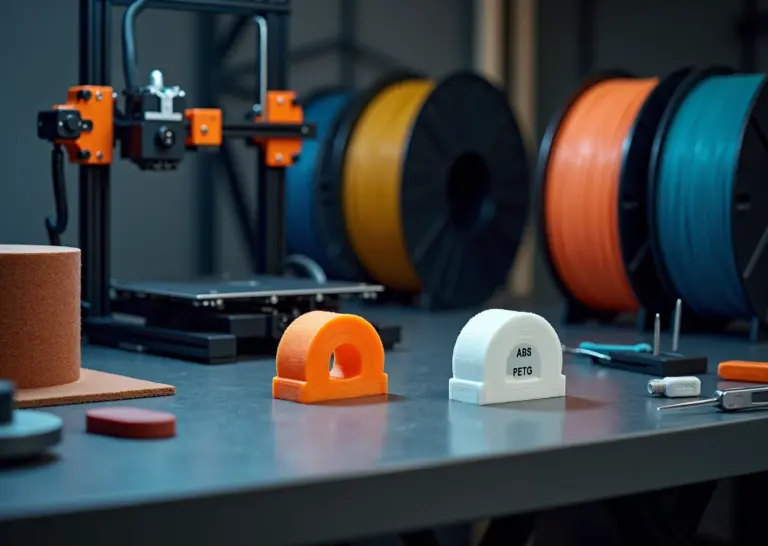

После того как мы разобрались в теории, почему пластик и смолы портятся, перейдем к самому главному. К практике. Организация правильного хранения в мастерской это не просто аккуратность, а прямая инвестиция в качество печати и рентабельность вашего бизнеса. Давайте рассмотрим конкретные, проверенные временем методы, которые можно внедрить даже при скромном бюджете.

Хранение филамента. От простого к сложному

Самый доступный и базовый способ защиты филамента от влаги это вакуумные пакеты с осушителем. Это решение идеально подходит для начала. Вы просто кладете катушку в специальный плотный пакет, добавляете пакетик силикагеля, откачиваете воздух ручным насосом или пылесосом и запечатываете. Силикагель впитывает оставшуюся влагу. Лучше использовать силикагель с цветовым индикатором, который меняет цвет по мере насыщения влагой. Так вы будете точно знать, когда его пора заменить или прокалить для восстановления свойств. Этот метод защищает не только от влаги, но и от пыли, которая может забить сопло.

Следующий уровень это герметичные контейнеры и боксы. Подойдут обычные пищевые контейнеры с плотной крышкой и резиновым уплотнителем. На дно кладется слой силикагеля, а для контроля влажности внутрь помещается небольшой цифровой гигрометр. В идеале влажность внутри бокса не должна превышать 15-20%. Такие боксы можно сделать самостоятельно или купить готовые, так называемые «сухие боксы» (dry box). Некоторые из них даже оснащены роликами и отверстием для вывода филамента, что позволяет печатать прямо из контейнера, полностью исключая контакт пластика с воздухом мастерской.

Для тех, кто работает с капризными материалами или печатает постоянно, необходимы сушилки для филамента. Это устройства, которые не только хранят, но и активно удаляют влагу из пластика с помощью нагрева и конвекции.

- Переносные сушилки для одной катушки. Компактные устройства, похожие на сухие боксы, но с функцией подогрева. Они позволяют просушить катушку непосредственно перед печатью или даже во время нее.

- Стационарные сушильные шкафы. Это более серьезное оборудование, похожее на небольшой холодильник. В них можно одновременно сушить и хранить несколько катушек при заданной температуре и влажности. Это оптимальное решение для небольшой студии печати с несколькими принтерами.

Процедуры сушки и управление запасами

Даже при правильном хранении филамент со временем может набрать влагу. Поэтому периодическая сушка это нормальная рабочая процедура, особенно для гигроскопичных материалов. Важно соблюдать температурный режим, чтобы не повредить пластик. Вот примерные ориентиры, но всегда сверяйтесь с технической документацией от производителя вашего филамента.

- PLA: 40–50°C в течение 4-6 часов. Более высокая температура может привести к деформации катушки и спеканию витков.

- PETG: 60–70°C в течение 4-8 часов.

- ABS/ASA: 80–90°C в течение 6-8 часов.

- Nylon: 70–90°C в течение 8-12 часов. Нейлон очень гигроскопичен, и может потребоваться длительная сушка.

- TPU/TPE: 40–50°C в течение 4-6 часов. Гибкие материалы нельзя перегревать, иначе они размягчатся и потеряют форму.

- PVA: 40–50°C в течение 12-24 часов. Этот материал растворяется в воде, поэтому впитывает влагу как губка и требует самой тщательной и долгой сушки.

Чтобы не запутаться в катушках, внедрите простую систему учета. На каждую вскрытую катушку или ее пакет наклеивайте стикер с информацией.

- Тип материала и производитель.

- Дата вскрытия упаковки.

- Номер партии (если указан).

Это поможет вам внедрить принцип FIFO (First-In, First-Out), то есть «первым пришел, первым ушел». Всегда используйте сначала более старые вскрытые катушки, чтобы они не лежали месяцами. Частично использованные шпули немедленно упаковывайте обратно в вакуумный пакет или убирайте в сухой бокс. Не оставляйте их на принтере на ночь или на выходные.

Особенности хранения фотополимерных смол

Фотополимеры требуют иного подхода. Их главный враг не влага, а ультрафиолетовое излучение и высокая температура.

- Хранение. Только в родной, темной и непрозрачной таре. Держите бутылки в шкафу, вдали от окон и источников УФ, включая лампы для засветки моделей. Оптимальная температура хранения 15–25°C.

- Перегрев и замерзание. При температуре выше 30°C смола начинает густеть и терять свои свойства, полимеризация может начаться самопроизвольно. При замерзании смола может расслоиться, и после разморозки ее свойства могут необратимо измениться. Если смола замерзла, дайте ей медленно оттаять при комнатной температуре и тщательно перемешайте.

- Работа с ванной. Не наливайте в ванну принтера больше смолы, чем нужно для текущей печати. После неудачной печати обязательно профильтруйте всю смолу из ванны обратно в бутылку через специальное сито (100-200 микрон), чтобы удалить мелкие застывшие частицы, которые могут повредить пленку или экран принтера.

Техника безопасности и экономика

Работа с 3D-материалами, особенно со смолами, требует соблюдения техники безопасности.

- Защита. Всегда работайте с фотополимерами в нитриловых перчатках и защитных очках. Избегайте попадания смолы на кожу.

- Вентиляция. Помещение должно хорошо проветриваться. Испарения смол могут быть токсичны.

- Документация. Храните паспорта безопасности (SDS) на все используемые материалы. В них содержится информация о составе, рисках и мерах первой помощи.

- Утилизация. Никогда не сливайте жидкую смолу в канализацию. Засветите остатки смолы и загрязненные материалы (салфетки, перчатки) УФ-лампой до полного отверждения и утилизируйте как твердые бытовые отходы.

Наконец, о деньгах. Кажется, что покупка сушилок и контейнеров это лишние траты. Давайте посчитаем. Средняя сушилка для одной катушки стоит около 5000-7000 рублей. Катушка качественного PETG стоит примерно 2000 рублей. Если из-за влаги вы отправили в брак хотя бы 20% моделей с трех катушек, вы уже потеряли больше 1200 рублей только на материале, не считая времени работы принтера и вашего труда. Сушилка окупается после спасения всего нескольких катушек дорогого инженерного пластика вроде нейлона. Это инвестиция, которая снижает процент брака, экономит ваше время и нервы, а также поддерживает репутацию надежного исполнителя.

Часто задаваемые вопросы о хранении филамента и смол

Как понять, что филамент намок?

Самый очевидный признак это звуки. Если во время печати из сопла доносится характерное шипение, щелчки или потрескивание, значит, в филаменте есть влага. При нагреве в хотэнде вода мгновенно вскипает, образуя пар, который и создает эти звуки. Визуально это проявляется в виде неровной, шероховатой или «пушистой» поверхности модели, обилия «волос» (стрингинга) между элементами и плохой адгезии слоев. Сама нить становится хрупкой. Если отмотать небольшой кусок и резко согнуть, сухой филамент согнется, а влажный с треском сломается. Это самый простой и бесплатный тест.

Практическая рекомендация. Перед каждой важной печатью, особенно с гигроскопичными материалами вроде Nylon или PVA, проводите «тест на излом». Если пластик хранился вне герметичной упаковки больше недели, считайте его потенциально влажным. Запустите печать небольшого тестового кубика и внимательно прислушайтесь к работе экструдера в первые минуты.

Бюджетное решение. Кроме теста на излом, обращайте внимание на внешний вид катушки. Если филамент потерял блеск, стал матовым и тусклым, это может быть косвенным признаком поглощения влаги. Ведите простой журнал на стикере, приклеенном к катушке, где указана дата вскрытия упаковки. Это поможет оценить риски.

Как и когда сушить филамент и какие риски перегрева?

Сушить филамент нужно при появлении любых признаков влажности, описанных выше, или превентивно, если материал долго лежал на открытом воздухе. Особенно это актуально для ответственных заказов, где брак недопустим. Главный риск при сушке это перегрев. Если превысить температуру стеклования пластика (Tg), нити на катушке могут сплавиться в монолитный кусок, и катушка будет безвозвратно испорчена. Для PLA, у которого Tg около 55–60°C, это особенно критично. Перегрев также может вызвать термическую деградацию полимера, что сделает его хрупким и ухудшит механические свойства готового изделия.

Практическая рекомендация. Используйте специализированную сушилку для филамента. Она обеспечивает равномерный прогрев и циркуляцию воздуха. Всегда сверяйтесь с рекомендациями производителя пластика. Общие ориентиры. PLA сушат при 45–50°C, PETG при 65–70°C, а ABS и Nylon при 80–90°C. Время сушки обычно составляет от 4 до 8 часов.

Бюджетное решение. Можно использовать бытовой дегидратор для овощей и фруктов, убрав из него лишние лотки. Он работает по тому же принципу, что и специальная сушилка. Использование духовки крайне рискованно из-за неточности термостата. Если другого выхода нет, установите температуру на минимум, обязательно используйте отдельный проверенный термометр и регулярно проверяйте состояние катушки.

Можно ли сушить TPU и гибкие филаменты в бытовой духовке?

Технически можно, но делать этого категорически не рекомендуется. Гибкие пластики, такие как TPU, имеют очень низкую температуру размягчения, обычно в районе 40–50°C. Термостаты бытовых духовок имеют большую погрешность и часто «перелетают» заданную температуру на 10–20 градусов. Такого скачка достаточно, чтобы филамент на катушке деформировался и слипся. Восстановить его после этого невозможно.

Практическая рекомендация. Для гибких материалов используйте только устройства с точным контролем температуры, например, сушилки для филамента или лабораторные сушильные шкафы. Сушите при минимально возможной температуре (40–45°C) в течение 4–6 часов. Это безопасно и эффективно.

Бюджетное решение. Самый безопасный низкобюджетный способ это пассивная сушка. Поместите катушку в герметичный контейнер с большим количеством свежепрокаленного силикагеля. Процесс займет несколько дней, но полностью исключит риск термического повреждения дорогостоящего материала.

Как грамотно хранить частично использованную шпулю?

После завершения печати нельзя оставлять катушку на принтере. Конец нити нужно закрепить в специальных отверстиях на бортике катушки, чтобы филамент не размотался и не запутался. Затем катушку следует немедленно убрать в герметичную среду. Это предотвратит поглощение влаги из воздуха и оседание пыли, которая может засорить сопло.

Практическая рекомендация. Используйте вакуумные пакеты с застежкой-молнией или герметичные пластиковые контейнеры. Внутрь каждого пакета или контейнера обязательно положите пакетик с силикагелем. На катушку или контейнер наклейте этикетку с указанием типа материала, производителя и даты, когда упаковка была вскрыта. Это поможет внедрить систему FIFO (First-In, First-Out), чтобы в первую очередь использовать более старые материалы.

Бюджетное решение. Подойдут большие пакеты с зип-локом для заморозки продуктов. Они достаточно плотные и герметичные. В качестве осушителя можно использовать силикагель из коробок с обувью или бытовой техникой, предварительно прокалив его в духовке для восстановления свойств.

Как определить, что фотополимер испорчен или загустел?

Основные признаки порчи смолы это заметное увеличение вязкости, расслоение на фракции (когда на дне образуется плотный осадок, а сверху более жидкий слой) или появление твердых частиц и сгустков. Если смола стала густой, как мед, или в ней плавают хлопья, использовать ее нельзя. Это может привести к повреждению пленки в ванночке (FEP/PFA) или даже матрицы принтера. Причиной порчи обычно является нарушение температурного режима хранения (слишком жарко) или случайное воздействие ультрафиолета.

Практическая рекомендация. Перед каждым использованием аккуратно взболтайте бутылку со смолой. Затем, наливая ее в ванночку, пропустите через специальный сетчатый фильтр (100–200 микрон). Фильтр задержит любые сгустки или мусор, которые могли образоваться при хранении или остаться от предыдущей печати.

Бюджетное решение. В качестве фильтра можно использовать обычные бумажные воронки-фильтры для краски, которые продаются в любом магазине автозапчастей. Они дешевые и отлично справляются со своей задачей.

Можно ли профильтровать и вернуть использовавшуюся смолу в бутыль?

Да, можно и нужно. Оставлять смолу в ванночке принтера надолго не рекомендуется. На нее оседает пыль, и она подвергается перепадам температуры. После завершения сеанса печати (или если печать не планируется в ближайшие 1–2 дня) всю оставшуюся в ванночке смолу необходимо слить обратно в бутылку. Обязательно через фильтр, чтобы отсеять мелкие отвержденные частицы, которые могли остаться после печати. Это продлит жизнь смолы и защитит принтер от повреждений.

Практическая рекомендация. Используйте силиконовую воронку и сетчатый фильтр. Сливайте смолу аккуратно, помогая стечь остаткам с помощью пластикового или силиконового шпателя (никогда не используйте металлический, чтобы не поцарапать пленку). Бутылку, в которую сливаете остатки, пометьте как «использованная», чтобы не смешивать ее с новой, чистой смолой.

Бюджетное решение. Если нет специальной воронки, можно аккуратно слить смолу по углу ванночки через бумажный фильтр прямо в бутылку. Главное действовать медленно и в перчатках.

Сколько хранится открытая и закрытая смола?

В герметичной заводской упаковке, при соблюдении условий (темное место, температура 15–25°C), фотополимерная смола может храниться 12 месяцев и более. Срок годности всегда указан на упаковке. После вскрытия бутылки срок хранения сокращается. В среднем, открытая смола сохраняет свои свойства в течение 3–6 месяцев, при условии, что она хранится в плотно закрытой таре и защищена от света и тепла.

Практическая рекомендация. Ведите учет. На каждой бутылке маркером пишите дату вскрытия. Старайтесь не закупать смолу впрок в больших количествах, если у вас нет постоянного потока заказов. Лучше покупать чаще, но небольшими партиями, чтобы материал всегда был свежим.

Бюджетное решение. Храните открытые бутылки в темном шкафу или коробке, подальше от окон и батарей отопления. Это простое правило значительно продлит жизнь материала без дополнительных затрат.

Как правильно утилизировать отработанную смолу и загрязнённые материалы?

Жидкая фотополимерная смола токсична и является опасным отходом. Ее категорически запрещено выливать в канализацию или выбрасывать с бытовым мусором. То же самое касается всех материалов, которые с ней контактировали. Это перчатки, салфетки, фильтры, емкости из-под промывочной жидкости. Единственный безопасный способ утилизации это полная полимеризация. Под воздействием УФ-излучения смола превращается в твердый, инертный пластик, который уже не опасен для окружающей среды.

Практическая рекомендация. Заведите отдельный контейнер для отходов. Складывайте туда все загрязненные салфетки, перчатки и неудачные модели. Остатки жидкой смолы и загрязненный изопропиловый спирт выливайте в прозрачную емкость с крышкой. Выставьте эти емкости на солнце на несколько дней или поместите под УФ-лампу. Когда смола полностью затвердеет, ее можно выбрасывать как обычный твердый бытовой отход.

Бюджетное решение. Солнечный свет это бесплатный и эффективный источник ультрафиолета. Просто оставьте контейнер с отходами на балконе или подоконнике на солнечной стороне. Процесс займет больше времени, чем с лампой, но результат будет тот же.

Какие средства контроля влажности и приборы нужны?

Для эффективного управления хранением филамента необходим хотя бы один базовый прибор. Это цифровой гигрометр. Он показывает относительную влажность воздуха. Разместите его внутри контейнера или шкафа для хранения, чтобы понимать, насколько хорошо работает ваша система осушения. Более продвинутым, но не обязательным прибором является контактный влагомер для филамента, который позволяет измерить содержание влаги непосредственно в нити.

Практическая рекомендация. Купите несколько небольших цифровых гигрометров (стоят они недорого) и разместите по одному в каждом герметичном контейнере с филаментом. Оптимальный уровень влажности для хранения большинства пластиков не должен превышать 20–30%. Для контроля осушителя используйте силикагель с цветовым индикатором. Он меняет цвет с оранжевого на зеленый по мере насыщения влагой, сигнализируя о необходимости регенерации.

Бюджетное решение. Самый простой гигрометр можно заказать на маркетплейсах за пару сотен рублей. Этой точности будет вполне достаточно для малого бизнеса. Вместо индикаторного силикагеля можно взвешивать обычный. Если его вес увеличился на 20–30%, пора его сушить.

Как организация хранения влияет на сроки выполнения заказа и рентабельность?

Напрямую. Правильное хранение это не перфекционизм, а производственная необходимость. Каждый неудачный отпечаток из-за отсыревшего филамента или испорченной смолы это прямые убытки. Вы теряете не только стоимость самого материала, но и амортизацию оборудования, электроэнергию и, самое главное, время. Время, которое могло быть потрачено на выполнение оплачиваемого заказа. Постоянные срывы сроков из-за брака быстро портят репутацию и ведут к потере клиентов. По оценкам, до 30% брака в малых 3D-мастерских связано именно с ненадлежащим хранением расходников.

Практическая рекомендация. Внедрите простую систему учета и хранения. Все материалы должны быть промаркированы. Стеллажи или контейнеры подписаны. Используйте принцип FIFO. Инвестиции в сушилку для филамента (5–7 тысяч рублей) окупаются за 2–3 месяца за счет сокращения брака. Стабильное качество печати позволяет брать более сложные и дорогие заказы, повышая рентабельность бизнеса.

Бюджетное решение. Начните с малого. Заведите журнал учета материалов в обычной тетради или электронной таблице. Используйте герметичные пищевые контейнеры и силикагель. Даже эти простые и почти бесплатные меры уже сократят количество брака и сэкономят вам деньги и нервы.

Выводы и практический чеклист для мастерской

Мы разобрали научные основы деградации материалов, ответили на самые частые вопросы и теперь подошли к главному — как превратить эти знания в четкую, работающую систему для вашей мастерской. Теория без практики мертва, а в бизнесе она еще и убыточна. Правильное хранение — это не просто набор правил, а фундамент стабильного качества, предсказуемых сроков и, в конечном счете, вашей прибыли. Давайте соберем все воедино и составим пошаговый план действий, который поможет навести порядок и защитить ваши инвестиции в расходные материалы.

Практический чеклист для вашей 3D-мастерской

Этот чеклист — основа производственной дисциплины. Его можно распечатать и повесить на видном месте. Он поможет вам и вашим сотрудникам выработать правильные привычки и минимизировать брак, связанный с качеством материалов.

1. Базовые инвестиции: что должно быть под рукой

- Сушилка для филамента. Это не роскошь, а рабочий инструмент номер один. Даже если вы живете в сухом климате, влага со временем проникает в пластик. Инвестиция в 5 000–7 000 рублей в устройство вроде SUNLU или eSUN окупается за 3-4 месяца за счет спасения всего пары катушек дорогого инженерного пластика или предотвращения одного сорванного многодневного заказа.

- Вакуумные пакеты с ручным насосом и силикагелем. Самое бюджетное и эффективное решение для хранения вскрытых катушек. Пакеты защищают от влаги и пыли. Выбирайте силикагель с цветовым индикатором — так вы всегда будете знать, когда его пора просушить или заменить.

- Герметичные контейнеры (сухие боксы). Идеальны для самых капризных материалов, таких как Nylon или PVA, и для катушек, которые используются прямо сейчас. Положите внутрь гигрометр, чтобы контролировать уровень влажности, который не должен превышать 20-30%.

- Цифровой гигрометр. Недорогой прибор (от 500 рублей), который должен быть как в помещении для хранения, так и в каждом герметичном контейнере. Без объективных данных о влажности вы действуете вслепую.

- Непрозрачные бутылки и воронки с фильтрами для фотополимеров. Смолу нельзя хранить на свету. Используйте только оригинальные или специальные светонепроницаемые емкости. Фильтры с сеткой 100-200 микрон обязательны для слива смолы из ванночки обратно в бутылку, чтобы отсеять мелкие застывшие частицы и мусор.

2. Ежедневные и еженедельные процедуры

Каждый день:

- В начале дня: Проверьте состояние филамента, заправленного в принтер. Если он стоял на открытом воздухе больше 8-12 часов (особенно гигроскопичные виды), лучше запустить короткий цикл сушки перед печатью.

- В течение дня: Прислушивайтесь к принтеру. Характерное шипение или щелчки из хотэнда — первый признак влажного пластика.

- В конце дня: Убирайте все частично использованные катушки в вакуумные пакеты или герметичные контейнеры. Не оставляйте их на принтере на ночь. Сливайте остатки смолы из ванночки, если не планируете печатать в ближайшие сутки, предварительно отфильтровав ее.

Каждую неделю:

- Проверка запасов: Осматривайте все хранящиеся материалы. Проверьте цвет индикатора на силикагеле. Убедитесь, что вакуумные пакеты не потеряли герметичность.

- Ротация материалов: Перемещайте более старые катушки и бутылки вперед, чтобы использовать их в первую очередь (принцип FIFO).

- Фильтрация смолы: Если смола долго стояла в бутылке, аккуратно взболтайте ее и дайте отстояться. Перед использованием все равно рекомендуется фильтровать, чтобы избежать осадка.

3. Правила хранения и персональная безопасность

- Филамент: Хранить в сухом (влажность 20-30%), темном месте при стабильной температуре (15-25°C). Избегать прямых солнечных лучей, которые вызывают фотодеструкцию, и резких перепадов температур, ведущих к конденсату.

- Фотополимеры: Хранить строго в непрозрачной таре при температуре 15-25°C. Избегать перегрева (ускоряет старение) и замерзания (может вызвать расслоение).

- Безопасность: При работе со смолами всегда используйте нитриловые перчатки и защитные очки. Обеспечьте хорошую вентиляцию в помещении. Утилизируйте отходы (засвеченные остатки смолы, испачканные салфетки) как опасные химические отходы, а не бытовой мусор.

От процедур к системе: управление запасами и оценка эффективности

Просто выполнять правила — хорошо, но для бизнеса нужна система.

Внедрение системы управления запасами. Самый простой и эффективный метод — FIFO (First-In, First-Out), или «первым пришел — первым ушел».

- Маркировка: Как только вы вскрываете заводскую упаковку филамента или смолы, наклейте на катушку или бутылку стикер. На нем укажите: тип материала, цвет и дату вскрытия. Это минимум. В идеале можно добавить номер партии от производителя.

- Организация хранения: Располагайте материалы на стеллажах так, чтобы катушки с более ранней датой вскрытия стояли спереди. Это простое правило гарантирует, что вы не будете использовать свежий материал, пока на полке пылится старый, теряющий свои свойства.

Оценка окупаемости оборудования. Сушилка за 7 000 рублей кажется тратой? Давайте посчитаем. Средняя стоимость килограммовой катушки PETG — 1 400 рублей. Если сушилка спасет от брака всего 5 катушек, она уже окупилась. А если она предотвратит срыв заказа на 20 000 рублей из-за того, что в середине 48-часовой печати пошли дефекты от влаги? Выгода очевидна. Правильное хранение — это не затраты, а страховка вашего дохода.

Обучение персонала. Если вы работаете не один, ваши сотрудники должны понимать важность этих процедур. Объясните им не только что делать, но и почему. Покажите на примере, как выглядит печать сухим и влажным пластиком. Когда человек понимает, что его забывчивость (оставленная на ночь катушка Nylon) приведет к 12 часам перепечатки и потере денег, дисциплина растет сама собой.

Итог: простые шаги с максимальным эффектом

Если бюджет ограничен и внедрить все сразу не получается, начните с малого. Вот три самых действенных шага, которые дадут 80% результата при 20% затрат:

- Купите вакуумные пакеты с силикагелем. Это самое дешевое и критически важное вложение. Хранение вскрытых катушек в них сразу же снизит количество брака из-за влаги.

- Заведите правило маркировать все вскрытые материалы. Простой стикер с датой — это бесплатный инструмент, который запускает систему FIFO и вносит порядок в управление запасами.

- Фильтруйте смолу после каждой печати. Это занимает две минуты, но спасает от повреждения FEP-пленки и экрана принтера, ремонт которых обойдется в десятки раз дороже пачки фильтров.

Эти простые привычки напрямую влияют на вашу маржинальность. Меньше брака — меньше потраченного впустую материала. Меньше перепечаток — меньше амортизации оборудования и потраченного времени. Стабильное качество — больше довольных клиентов и повторных заказов. В конечном счете, порядок на полке с материалами превращается в порядок в финансах вашего бизнеса.

Источники

- Хранение филамента (пластика) для 3D-печати: как … — Влажность воздуха не должна превышать 20-30%. Температура хранения филамента варьируется в пределах от 15 до 25 градусов. Во-вторых, вам нужно …

- Как правильно хранить филаменты для 3D-принтеров — Существует параметр окружающей среды «точка росы», который может объективно показать, насколько влажным или сухим будет пластик при текущей …

- 5 принципов хранения пластика для 3D-печати — При этом излишнее тепло может расплавить нить, а низкие температуры — сделать ее хрупкой и склонной и разрывам. Поэтому поддерживайте в помещении 20–25 °C и …

- Как правильно хранить пластик (филамент) для 3D … — То есть так хранить можно недолгий срок, в сухой чистой комнате и только относительно стойкие виды пластиков, типа PETG и ABS.

- Как правильно хранить филамент для 3D-печати — Для поддержания оптимальных условий нужно следить за влажностью (10-15%) и температурой (15-25°C). Самодельный вариант из пищевого контейнера обойдется всего в …

- Правильное хранение филамента — Для наиболее распространенных филаментов PLA, ABS, PETG и TPU основными требованиями к хранению является отсутствие влажности. Так же немаловаж …

- 3D рекомендатор — Сушка филамента — ВСË О 3D ПЕЧАТИ — Когда влажный филамент попадает в хотэнд, разогретый до температур выше 200°С, то влага в филаменте мгновенно вскипает, вспенивая филамент. Это …

- Способы хранения филамента для 3D-печати. — Оптимальная температура для хранения филамента составляет от +15°C до +25°C, а влажность — не более 50%. 7. Сортируйте. Разделите филамент по типу пластика, …

- Гид по правильному хранению филаментов и … — Для большинства филаментов относительная влажность не должна превышать 50%. Если менее гигроскопичные материалы (ABS, ASA, PETG, TPU) следует с …

- Зачем и как правильно сушить пластик для 3D принтера — Хранить катушки надо в условиях минимальной влажности. Для длительного хранения (несколько месяцев) просушенного филамента лучше всего подходят …