Разбор самых распространённых неисправностей 3D принтеров и практические инструкции по их быстрому устранению. Статья ориентирована на владельцев малого бизнеса и операторов печати: диагностика, ремонт своими руками, профилактика и рекомендации по минимизации простоев и затрат.

Почему знание поломок критично для малого бизнеса на 3D принтерах

Представьте ситуацию: у вас горит заказ на партию сувениров, клиент ждет отгрузку завтра утром, а один из трех принтеров встает с ошибкой нагрева. В этот момент умение быстро диагностировать и устранить неисправность перестает быть просто техническим навыком и становится фактором выживания бизнеса. В малом производстве, где нет штатного инженера, владелец или оператор обязан понимать «анатомию» своего оборудования.

Экономика простоя: сколько стоит неработающий принтер

В малом бизнесе каждая минута простоя оборудования напрямую бьет по кассе. Мы привыкли считать прибыль, но редко детально просчитываем убытки от бездействия. Давайте посмотрим на цифры.

Типичный малый цех в России сегодня — это 3–5 принтеров, работающих почти круглосуточно. Если один аппарат выходит из строя, вы теряете не только потенциальную выручку, но и рискуете сорвать сроки, что ведет к репутационным потерям.

Рассмотрим пример расчета потерь для цеха с тремя принтерами при простое в 24 часа.

Допустим, средняя стоимость печати одной модели составляет 2 000 рублей, а время печати — около 8 часов. За сутки один принтер мог бы выдать 3 изделия.

- Упущенная выручка: 3 изделия × 2 000 руб. = 6 000 рублей.

- Аренда и зарплата: Эти расходы не останавливаются. Если аренда и ФОТ составляют условно 3 000 рублей в день на весь цех, то простой одного принтера (33% мощности) — это еще минус 1 000 рублей впустую.

- Итого: Минимум 7 000 рублей прямых потерь за сутки.

Если вы не умеете чинить технику сами и везете её в сервис, простой затянется. В 2025 году средний срок ремонта в официальных сервисах составляет от 3 до 10 дней. Умножьте 7 000 рублей на 5 дней — сумма потерь составит 35 000 рублей. Это уже сопоставимо со стоимостью нового бюджетного принтера, например, Creality Ender-3 или Anycubic Kobra.

Сравнение затрат: сервис против самостоятельного ремонта

Многие предприниматели поначалу боятся лезть внутрь техники, опасаясь потерять гарантию. Однако гарантия на большинство популярных моделей (Creality, Anycubic, FlyingBear) составляет 12 месяцев, а при интенсивной эксплуатации первые поломки расходников случаются раньше. К тому же, отправка в сервис часто аннулирует прибыль от текущих заказов из-за сроков.

Ниже приведено сравнение затрат на восстановление работоспособности при типичной поломке (например, выход из строя нагревательного элемента или сбой платы управления).

| Параметр | Официальный сервис | Самостоятельный ремонт |

|---|---|---|

| Стоимость работ | 7 000 – 15 000 руб. | 0 руб. (свое время) |

| Стоимость деталей | Часто с наценкой сервиса (до +50%) | Рыночная цена (2 000 – 5 000 руб.) |

| Время простоя | 3 – 10 дней (диагностика + ремонт) | 1 – 4 часа (при наличии запчастей) |

| Логистика | Нужно везти принтер в сервис | Ремонт на месте |

Разница очевидна. Самостоятельная замена термистора или сопла обходится в копейки и занимает 20 минут, тогда как сервис возьмет за это плату как за полноценный нормо-час, плюс время на оформление и очередь.

Специфика популярных моделей в России

Для малого бизнеса в наших реалиях характерно использование «рабочих лошадок» — бюджетных FDM принтеров, которые легко обслуживать. Чаще всего в цехах можно встретить линейку Creality Ender-3 (разных модификаций), Anycubic i3 Mega / Kobra, Artillery Sidewinder и FlyingBear Ghost.

Знание «болячек» конкретной модели экономит кучу времени.

- Creality Ender-3: Известен проблемами с экструдером (пластиковый рычаг часто трескается) и ослаблением ремней. Часто требует регулировки эксцентриков, чтобы убрать люфты стола и головы.

- Anycubic: У старых моделей часто выходили из строя драйверы шаговых двигателей (они были распаяны на плате) и разъемы нагрева стола.

- FlyingBear Ghost: Владельцы часто сталкиваются с перегибом шлейфа головы и необходимостью пересборки хотэнда для устранения пробок.

Понимая эти особенности, вы заранее знаете, что именно сломается, и держите нужную деталь под рукой.

Стратегия «Анти-простой»: приоритеты предпринимателя

Чтобы ремонт не превращался в катастрофу, нужно выстроить систему. Хаотичный поиск запчастей на Авито в момент поломки — плохая стратегия.

1. Склад критичных запчастей (ЗИП)

Вы не можете хранить второй принтер в разобранном виде, но «тревожный чемоданчик» обязан быть. В нем должны лежать детали, которые ломаются чаще всего или изнашиваются.

Обязательный минимум:

- Нагревательные картриджи и термисторы. Стоят копейки (300–500 руб.), но без них печать невозможна.

- Сопла разного диаметра. Это расходник. Засор сопла — самая частая причина остановки. Наиболее распространенные проблемы экструзионной 3D-печати часто решаются простой заменой сопла.

- Ремни GT2 и ролики. Ремни растягиваются, ролики начинают люфтить.

- Трубки PTFE и фитинги. Трубка внутри хотэнда подгорает со временем, создавая пробки.

- Вентиляторы охлаждения. Если встанет вентилятор обдува радиатора, вы получите перегрев (heat creep) и застревание пластика.

Доставка этих мелочей из Китая занимает 2–3 недели, а локальные магазины могут не иметь нужного в наличии прямо сейчас. Заморозить 5 000 рублей в запчастях выгоднее, чем терять выручку.

2. Обучение персонала

Если у вас есть наемные операторы, они должны уметь не только нажимать кнопку «Print». Обучение базовой диагностике (прочистка сопла, подтяжка ремней, калибровка стола) снижает время восстановления оборудования в два раза. Оператор должен уметь решить проблему за 15 минут, а не ждать владельца или мастера.

3. Внутренний SLA и журнал поломок

Внедрите простой регламент (SLA — Service Level Agreement) внутри своей мастерской. Например:

«При обнаружении сбоя оператор обязан провести первичную диагностику в течение 30 минут. Если проблема не решена за 1 час, уведомляется старший смены/владелец».

Критически важно вести Журнал поломок. Это может быть простая таблица в Excel или тетрадь.

Записывайте:

- Дату и время сбоя.

- Симптомы (например, «щелчки в экструдере», «смещение слоев»).

- Что было сделано (замена сопла, смазка валов).

- Результат и время простоя.

Зачем это нужно? Через пару месяцев вы увидите закономерности. Например, если на одном принтере каждые две недели забивается сопло, возможно, проблема не в сопле, а в плохом охлаждении радиатора или некачественном пластике. Журнал помогает перейти от «тушения пожаров» к плановой профилактике.

4. Работа с поставщиками

Заключите договоренности с локальными поставщиками запчастей. В Москве и крупных городах есть магазины (Top3DShop, 3Dtoday и др.), которые могут доставить детали за 1-2 дня. Знать, у кого в наличии есть специфическая плата управления или шаговый двигатель, нужно до того, как они сгорят.

Умение самостоятельно обслуживать парк техники дает вам независимость. Вы перестаете быть заложником сервисных центров и логистических задержек. В следующем разделе мы перейдем от теории к практике и разберем системный подход к поиску неисправностей, чтобы вы могли точно определить, где именно кроется проблема.

Системный подход к диагностике неисправностей

Когда принтер в цехе встает, первая реакция — паника и желание срочно что-то открутить. Это ошибка. Хаотичные действия чаще добавляют новые поломки, чем устраняют старую. В прошлом разделе мы выяснили, что сутки простоя трех принтеров могут стоить бизнесу от 6 000 рублей выручки. Чтобы не терять деньги, нужно выработать привычку действовать по алгоритму. Диагностика — это не магия, а последовательное исключение причин.

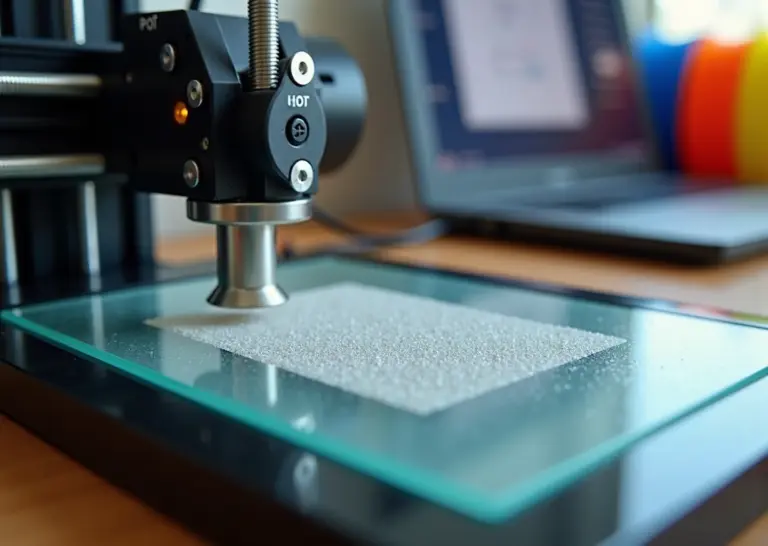

Первичный осмотр и безопасность

Прежде чем включать питание, нужно убедиться, что это безопасно. Если принтер задымился или издал громкий хлопок, включать его в розетку до осмотра электроники нельзя.

Начните с визуального контроля. Отключите шнур питания. Вооружитесь фонариком и осмотрите основные узлы. Ищите оплавленные разъемы (особенно на входе питания в плату и на клеммах нагревательного стола), перетертые провода в местах сгиба и следы нагара на материнской плате. В популярных моделях вроде Ender-3 или Anycubic i3 Mega вибрации часто ослабляют винтовые зажимы. Если провод болтается в клемме, при высоком токе (а стол потребляет до 10-15А) возникает дуга, которая плавит пластик.

Проверьте механику руками. При выключенном питании аккуратно подвигайте печатающую голову и стол. Они должны ходить плавно, без заеданий и посторонних звуков. Если чувствуете «ступеньки» или слышите хруст, проблема, скорее всего, в механике: перетянуты ролики, рассыпался подшипник LM8UU или попал мусор в профиль.

Последовательность тестов: от питания к печати

Если визуально все цело, переходим к активной фазе. Включите принтер и наблюдайте.

- Самотест при включении. Загорелся ли экран? Зашумели ли вентиляторы обдува радиатора хотэнда? Если экран темный, но вентиляторы работают, проблема может быть в шлейфе дисплея или прошивке. Если тишина полная — проверяем предохранитель в разъеме питания и сам блок питания мультиметром (на выходе должно быть стабильные 12В или 24В).

- Проверка нагрева. Через меню принтера задайте температуру сопла 200°C и стола 60°C. Следите за графиком или цифрами. Температура должна расти плавно. Если значение скачет (например, 190 -> 150 -> 200), это признак плохого контакта термистора или перелома его провода. Если нагрев не идет вовсе, а принтер через пару минут выдает ошибку «Heating failed» — проверяем нагревательный картридж.

- Движение осей (Homing). Запустите команду «Home All» (парковка). Принтер должен доехать до концевиков и остановиться. Если голова с треском бьется о край и пытается ехать дальше — неисправен концевой выключатель (или слетел его провод). Если мотор гудит, но ось не едет — проверьте, не заклинило ли механику и цел ли драйвер шагового двигателя.

- Тест экструзии. Разогрейте сопло. В меню движения выберите ось E (Extruder) и попробуйте выдавить 10-20 мм пластика. Шестерня должна вращаться ровно, а нить выходить из сопла ровной струйкой. Если мотор стучит (пропускает шаги), значит, ему не хватает силы протолкнуть пластик: либо засор, либо низкая температура, либо слишком сильный прижим.

Интерпретация звуков и симптомов

Принтер часто «говорит» о своих проблемах звуками. Опытный оператор может поставить диагноз, не глядя на экран.

- Громкие щелчки (стук) в районе экструдера. Это пропуск шагов подающего мотора. Двигатель пытается провернуть шестерню, но филамент не идет. Причины: засор сопла, слишком низкая температура печати, перехлест катушки или трубка PTFE деформировалась внутри хотэнда.

- Скрежет и визг при движении. Обычно указывает на сухие направляющие или умирающий подшипник. Также такой звук издают ремни, если они трутся о край шкива из-за перекоса.

- Низкочастотный гул при удержании позиции. Часто бывает при перегреве драйверов шаговых двигателей. Если драйвер перегревается, он может отключаться на доли секунды, что приводит к смещению слоев.

Чеклист оператора и инструменты

Для быстрой диагностики у каждого оператора должен быть под рукой «тревожный чемоданчик». Бегать искать ключ на 10, когда заказ горит — непозволительная роскошь.

| Инструмент | Зачем нужен |

| Мультиметр | Главный инструмент. Прозвонка проводов, замер напряжения БП, проверка сопротивления нагревателей и термисторов. |

| Набор шестигранников | Для разборки корпуса, подтяжки винтов и муфт. |

| Пинцет и кусачки | Удаление пластика с сопла, обрезка филамента. |

| Иглы для чистки | Тонкие стальные иглы (0.3-0.4 мм) для пробивки засоров в сопле. |

| Термостойкие перчатки | Обязательны при работе с разогретым хотэндом. Ожог о сопло 240°C заживает долго. |

Важно по технике безопасности: Никогда не лезьте мультиметром или отверткой в плату управления при включенном питании, если у вас нет опыта. Одно неловкое движение щупом может замкнуть 24В на линию 5В процессора, и плата сгорит мгновенно. Замена платы сейчас стоит от 3 000 до 8 000 рублей, не считая времени на перепрошивку.

Диагностическое дерево решений

Чтобы не гадать, используйте простые логические цепочки для трех самых частых проблем.

Сценарий 1: Не греется хотэнд

Симптом: Вы задали температуру, но она остается комнатной (20-25°C) или падает ошибка «Thermal Runaway».

- Посмотрите на показания температуры. Если там «0» или «-14» — это обрыв термистора. Проверьте разъем на плате и сам датчик. Замена термистора стоит копейки (300-500 руб.), держите их в запасе.

- Если температура отображается верно, но не растет при включении нагрева: проверьте мультиметром, приходит ли напряжение (12/24В) на клеммы нагревателя на плате при включении команды нагрева.

- Напряжение есть? Проблема в проводах к хотэнду или сгорел сам нагревательный картридж (прозвоните его, сопротивление должно быть около 10-15 Ом).

- Напряжения нет? Проблема в плате управления (сгорел MOSFET транзистор).

Сценарий 2: Нет подачи филамента (экструзия)

Симптом: Мотор крутится, но пластик не выходит, или мотор стучит. Наиболее распространенные проблемы экструзионной 3D-печати часто связаны именно с этим узлом.

- Нагрейте сопло до рабочей температуры. Попробуйте протолкнуть пластик рукой, отжав рычаг экструдера.

- Идет легко? Проблема в механизме подачи: ослабла пружина, сточилась шестерня (проверьте зубья), треснул прижимной рычаг (болезнь пластиковых экструдеров Ender-3).

- Не идет или идет очень туго? Засор в сопле или термобарьере. Попробуйте метод «холодной вытяжки» (Atomic method) или замените сопло.

- Проверьте вентилятор охлаждения радиатора хотэнда. Если он не работает, тепло поднимается вверх, пластик плавится раньше времени и образует пробку.

Сценарий 3: Принтер теряет шаги (смещение слоев)

Симптом: Модель похожа на «лесенку», слои сдвинуты в сторону.

- Проверьте механику. Выключите принтер и подвигайте ось, по которой идет смещение. Нет ли заеданий?

- Проверьте натяжение ремней. Ремень должен звучать как низкая струна, но не быть перетянутым. Провисание более 2 мм недопустимо.

- Проверьте шкивы на валах моторов. Часто ослабевают маленькие винтики, которые держат зубчатый шкив на валу двигателя. Шкив начинает прокручиваться.

- Если механика в порядке, потрогайте мотор во время печати (аккуратно!). Если он раскален так, что рука не терпит — идет перегрев, драйвер уходит в защиту и отключается. Нужно снизить ток на драйвере (Vref) или улучшить охлаждение платы.

Системный подход экономит часы. Вместо того чтобы перебирать весь принтер, вы за 10-15 минут локализуете проблему. А когда вы точно знаете, что сломалось, ремонт превращается в простую механическую задачу, о которой мы поговорим в следующей главе.

Механические поломки и ремонт своими руками

Диагностика завершена, и вы определили механическую проблему. Теперь переходим к ремонту. Механика 3D-принтера изнашивается предсказуемо. Ремни растягиваются, смазка высыхает, а винты ослабевают от вибраций. Большинство этих проблем решается обычным набором ключей и пониманием принципов работы кинематики.

Ременная передача: провисание и износ

Ремень GT2 — это мышца вашего принтера. Если он провисает, головка позиционируется неточно. Круг становится овалом, а на прямых углах появляются волны. Критический износ виден сразу. Это торчащие нитки корда или стертые зубцы.

Признаки неисправности

Слой смещается в сторону. При резких движениях слышен характерный треск проскакивания зубьев по шкиву. Если нажать пальцем на ремень, он прогибается более чем на 2 мм без усилия.

Инструменты

Вам понадобятся шестигранные ключи подходящего размера и отвертка.

Инструкция по натяжению и замене

- Ослабьте винты крепления натяжного ролика или мотора.

- Потяните механизм на себя. Ремень должен натянуться как струна. При щипке он должен издавать низкий глухой звук.

- Затяните винты, удерживая натяжение.

- Проверьте ход каретки рукой. Она должна двигаться плавно, без рывков.

Если ремень порван или растянут неравномерно, его нужно менять. Купите метр ремня GT2. Отрежьте нужную длину с запасом в 2 см. Закрепите концы в каретке стяжками или штатными зажимами. Важно не перетянуть ремень. Избыточное натяжение гнет валы моторов и убивает подшипники за пару месяцев.

Направляющие и подшипники: борьба с люфтом

Линейные подшипники LM8UU и их аналоги имеют ресурс около 500–800 моточасов. Пыль и высохшая смазка превращают их в абразив, который пропиливает направляющие валы.

Признаки износа

При движении слышен металлический хруст или скрежет. Если пошатать экструдер рукой, чувствуется свободный ход (люфт). На распечатке видна рябь.

Обслуживание и замена

Сначала попробуйте промыть и смазать узел.

- Снимите подшипник с вала.

- Промойте его в бензине «Калоша» или изопропиловом спирте, чтобы удалить старую грязь.

- Нанесите литиевую смазку внутрь.

- Верните на место.

Если люфт остался, меняйте деталь. Стоимость подшипника LM8UU в российских магазинах варьируется от 80 до 150 рублей. Не экономьте на валах. Если на них есть выработка (канавки от шариков), новые подшипники выйдут из строя очень быстро. Меняйте валы и подшипники парой.

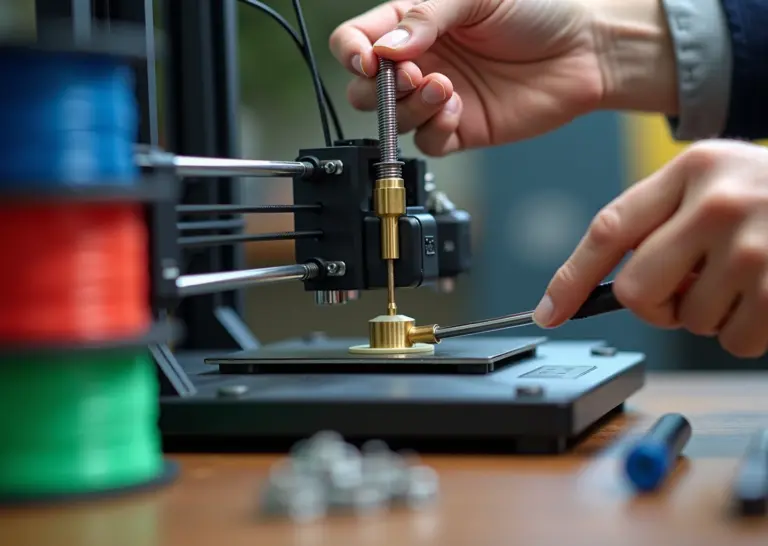

Экструдер: шестерни и прижимной механизм

Механическая часть подачи пластика страдает от стирания зубьев. Латунные шестерни мягкие и стачиваются быстрее стальных.

Диагностика

Пластик подается рывками. Слышны щелчки. Это двигатель пропускает шаги, или шестерня проскальзывает по прутку. Осмотрите саму шестерню. Если зубья забиты пластиковой крошкой, почистите их жесткой щеткой. Если зубья имеют выемку в месте контакта с нитью, деталь под замену.

Ремонт и регулировка

- Ослабьте винт, фиксирующий шестерню на валу мотора.

- Если износ локальный, можно просто сдвинуть шестерню выше или ниже, чтобы работал свежий участок зубьев.

- Если сдвигать некуда, установите новую стальную шестерню.

- Отрегулируйте прижим пружины. Филамент должен подаваться уверенно, но не деформироваться в плоский блин.

Закусывание филамента часто происходит из-за перекоса в подающем канале. Проверьте соосность отверстия входа, шестерни и входа в термобарьер. Они должны быть на одной линии.

Ось Z: винты и гайки

Проблемы с осью Z приводят к воблингу. Это периодические полосы на модели, повторяющие шаг резьбы винта.

Устранение неисправностей

Основная причина — грязь на винтовой передаче или износ латунной гайки.

- Очистите винт от старой смазки ветошью.

- Нанесите свежую смазку (литиевую или тефлоновую).

- Проверьте гайку на люфт. Если при подъеме оси вручную есть свободный ход до начала движения, гайку нужно менять.

Кривой винт Z выпрямить практически невозможно. Лучше купить новый. При установке не зажимайте гайку намертво к каретке. Оставьте винты слегка ослабленными, чтобы гайка могла самоцентрироваться. Это компенсирует небольшую кривизну вала.

Геометрия каркаса

Даже дорогая механика не спасет, если рама принтера кривая. Вибрации расшатывают болтовые соединения.

Проверка и исправление

Возьмите угольник. Проверьте углы между вертикальными стойками и основанием. Они должны быть строго 90 градусов.

Протяните все винты. Используйте фиксатор резьбы (синий, разъемный) для узлов, подверженных сильной вибрации. Проверьте, чтобы принтер стоял на столе всеми четырьмя ножками. Если одна висит в воздухе, раму перекосило. Ослабьте крепеж каркаса, выровняйте конструкцию на ровной поверхности и затяните снова.

Закупка запчастей в России: цены и сроки

В 2025 году логистика стабилизировалась. Держать склад запчастей для малого бизнеса обязательно. Простой в ожидании детали стоит дороже самой детали.

Основные площадки для закупки — это Top3DShop, 3Dtoday и профильные магазины на маркетплейсах. AliExpress остается вариантом для плановых закупок, но не для срочного ремонта. Срок доставки из Китая составляет 7–15 дней, локальные поставщики привозят за 3–5 дней.

| Деталь | Цена (руб.) | Комментарий |

|---|---|---|

| Ремень GT2 (1 метр) | 300–500 | Берите армированный стекловолокном |

| Подшипник LM8UU | 80–150 | Лучше брать бренды вроде NSK, если бюджет позволяет |

| Шестерня экструдера | 700–1500 | Стальные служат в 3 раза дольше латунных |

| Винт ходовой Т8 с гайкой | 800–1200 | Проверяйте прямолинейность при получении |

| Смазка литиевая | 200–350 | Одного тюбика хватит на год |

Профилактика повторных поломок

Ремонт — это следствие. Ваша цель — предотвращение. Введите регламент обслуживания. Каждые 100 часов печати очищайте направляющие и проверяйте натяжение ремней. Каждые 300 часов проверяйте затяжку винтов на раме и муфтах моторов.

Используйте качественные шестигранники. Дешевые ключи срывают грани на винтах, превращая пятиминутную подтяжку в часовую слесарную операцию по высверливанию крепежа.

Правильная сборка узла важнее качества самой детали. Даже дешевый китайский подшипник прослужит долго, если он установлен без перекосов и хорошо смазан. И наоборот, дорогие рельсовые направляющие заклинит, если затянуть их на кривой раме.

20 наиболее распространенных проблем 3D печати часто связаны именно с механикой, которую вовремя не обслужили. Внимательное отношение к звукам и поведению принтера сэкономит вам тысячи рублей и дни простоя.

Проблемы экструзии печать материалов и как их решить

Механика принтера отлажена, ремни натянуты, а люфты устранены. Теперь переходим к самой капризной части оборудования. Именно система экструзии отвечает за то, как пластик превращается в готовое изделие. Любой сбой здесь мгновенно виден на модели. Мы разберем физику процесса подачи материала и методы борьбы с дефектами.

Диагностика проблем экструзии

Чаще всего операторы сталкиваются с ситуацией, когда пластик перестает выходить из сопла или выходит неравномерно. Статистика сервисных центров показывает, что 70% обращений связаны именно с засорами или износом подающего механизма.

Основные симптомы неисправностей выглядят так.

Недостаточная экструзия (Under-extrusion). Слои получаются тонкими и рыхлыми. Между линиями видны щели. Модель хрупкая и ломается в руках. Обычно это сигнал о частичном засоре сопла или проскальзывании нити в подающем механизме.

Избыточная экструзия (Over-extrusion). Пластик лезет слишком активно. Размеры детали увеличиваются. На поверхности появляются наплывы и капли. Сопло цепляет уже напечатанный материал.

Пропуски слоев. Принтер продолжает двигаться, но пластик не выходит. Потом подача возобновляется. В результате на модели образуются пустые горизонтальные полосы. Это часто случается из-за перегрева драйверов или временного клина филамента.

Тепловой затвор (Heat Creep). Коварная проблема. Тепло от нагревательного блока поднимается вверх по термобарьеру. Пластик размягчается раньше времени и прилипает к стенкам трубки. Образуется пробка. Вентилятор обдува радиатора хотэнда обязан работать исправно. Задержка его включения даже на 5 секунд критична для PLA.

Методы прочистки сопла

Засор сопла — рутина для печатника. Не спешите сразу менять деталь. Есть три проверенных способа восстановления проходимости.

Механическая чистка иглой

Этот метод подходит для быстрого устранения пробки прямо во время паузы печати.

- Разогрейте сопло до рабочей температуры пластика.

- Поднимите ось Z, чтобы был доступ снизу.

- Возьмите тонкую стальную иглу. Диаметр должен быть меньше диаметра сопла.

- Аккуратно введите иглу в отверстие сопла снизу вверх.

- Совершайте возвратно-поступательные движения, разбивая пробку.

- Вручную продавите немного пластика через меню принтера.

Метод холодной вытяжки (Cold Pull)

Самый эффективный способ. Он позволяет вытянуть грязь и нагар из внутренней камеры сопла.

- Нагрейте сопло до 200–210 °C. Вставьте кусок нейлона или PLA.

- Продавите пластик, пока он не потечет ровной струей.

- Выключите нагрев. Ждите остывания до 90 °C для PLA или 110 °C для ABS.

- При достижении этой температуры резко выдерните нить вверх.

- На конце нити вы увидите форму внутренней полости сопла с вкраплениями грязи.

- Повторяйте процедуру до чистого слепка.

Химическая чистка

Если механические методы не помогли, используйте химию. Снимите сопло. Поместите его в растворитель. Для ABS пластика используйте ацетон. Для PLA подойдет дихлорметан или этилацетат, но они токсичны. Проще замочить сопло в растворителе на ночь. Это размягчит нагар. Потом прочистите его иглой и продуйте.

Обслуживание хотэнда и замена компонентов

Ресурс латунного сопла составляет около 200–300 часов печати. Потом отверстие истирается. Диаметр увеличивается. Качество падает. Замена сопла — простая процедура, но требует соблюдения правил.

Всегда меняйте сопло на горячую. Разогрейте хотэнд до 240 °C. Придерживайте нагревательный блок разводным ключом. Выкручивайте старое сопло торцевой головкой. Вкручивайте новое до упора, но без фанатизма. Если затягивать на холодную, при нагреве появится зазор. Пластик потечет через резьбу.

Внутри термобарьера часто находится тефлоновая трубка (PTFE). Она выдерживает температуры до 250 °C. Со временем трубка подгорает и деформируется. Внутренний диаметр сужается. Это вызывает пробки. Меняйте кусок трубки внутри термобарьера каждые 4–6 месяцев. Используйте качественные трубки Capricorn. Они более термостойкие.

Настройка подающего механизма (Экструдера)

Подача пластика зависит от сцепления шестерни с нитью.

Регулировка прижима. На экструдере есть пружина с винтом. Если прижим слабый, шестерня проскальзывает. Слышен звук мотора, но нить стоит. Если прижим слишком сильный, шестерня деформирует пруток. Он становится овальным и застревает в трубке Боудена. Отрегулируйте винт так, чтобы на прутке оставались четкие, но не глубокие следы от зубьев.

Калибровка E-steps. Это базовая настройка. Она сообщает принтеру, сколько шагов мотора нужно сделать для подачи 1 мм филамента.

- Снимите трубку Боудена с выхода экструдера.

- Обрежьте нить вровень с выходом фитинга.

- В меню принтера дайте команду подать 100 мм пластика.

- Измерьте линейкой длину вышедшего куска.

- Если вышло 95 мм, у вас недоэкструзия 5%.

- Рассчитайте новые шаги по формуле: (100 / реальная длина) * текущие шаги.

- Запишите новое значение в память принтера командой M92 и сохраните M500.

Температура, скорость и охлаждение

Параметры печати напрямую влияют на поведение расплава. Наиболее распространенные проблемы экструзионной 3D-печати часто решаются простой корректировкой температуры.

| Материал | Температура сопла (°C) | Стол (°C) | Обдув | Особенности |

|---|---|---|---|---|

| PLA | 190–210 | 50–60 | 100% | Боится перегрева в хотэнде |

| PETG | 230–250 | 70–85 | 30–50% | Липнет к соплу, требует ретракт |

| ABS | 240–260 | 90–110 | 0% | Нужна термокамера, боится сквозняков |

| TPU | 210–230 | 50–60 | 50–100% | Медленная скорость 20–30 мм/с |

Ретракт (втягивание). Этот параметр предотвращает подтекание пластика при холостых перемещениях. Для директ-экструдеров ставьте длину 0.5–1.5 мм. Для боуден-систем — 3–6 мм. Слишком большой ретракт загонит горячий пластик в холодную зону. Это гарантированный засор.

Работа с гибкими материалами

Печать TPU и Flex требует особого подхода. Гибкая нить норовит свернуться петлей сразу после подающей шестерни.

Отключите ретракт или сделайте его минимальным. Снизьте скорость печати до 20 мм/с. Ослабьте прижим пружины экструдера. Нить не должна сплющиваться. Используйте директ-экструдеры или максимально укоротите трубку Боудена.

Хранение филамента и влияние влажности

В России влажность воздуха сильно меняется по сезонам. Пластик гигроскопичен. Он впитывает воду из воздуха. При нагреве вода закипает. Пар разрывает пластик изнутри.

Признаки влажного филамента:

- Слышны щелчки и треск при печати.

- Поверхность модели шершавая и матовая.

- Сильная текучесть пластика из сопла.

- Снижение прочности слоев.

Храните катушки в герметичных пакетах с силикагелем. Используйте вакуумные упаковщики. Для сушки применяйте специальные сушилки или переделанные сушилки для овощей. PLA сушат при 45–50 °C, PETG и ABS при 60–65 °C в течение 4–6 часов.

Калибровочные модели

Не начинайте печать заказа без проверки настроек.

Температурная башня. Позволяет определить идеальную температуру для конкретной катушки. Модель меняет температуру сопла каждые 10 мм высоты. Выбирайте тот сегмент, где лучше всего спеклись слои и нет «соплей».

Калибровочный куб XYZ. Стандартный кубик 20х20х20 мм. Помогает проверить геометрию и поток. Если стенки куба толще заданного, уменьшите параметр Flow (поток) в слайсере на 5–10%.

Регулярная профилактика экструдера и правильное хранение пластика снижают риск брака до минимума. Чистое сопло и сухой филамент — залог стабильной работы вашего бизнеса. В следующем разделе мы соберем ответы на самые острые вопросы предпринимателей по ремонту и обслуживанию.

Часто задаваемые вопросы

Собрала самые острые вопросы, которые возникают у владельцев небольших печатных цехов. Здесь нет теории, только сухая практика, основанная на реалиях российского рынка и цифрах, актуальных на конец 2025 года. Если вы управляете фермой хотя бы из трех принтеров, эти ответы сэкономят вам деньги и нервы.

Когда стоит вызывать мастера, а когда чинить самому?

Главный критерий здесь — стоимость вашего времени. Если диагностика и ремонт занимают у вас больше 4 часов, а час вашей работы как предпринимателя стоит дороже 1000 рублей, выгоднее отдать технику на аутсорс. В сервисах Москвы и крупных городов средний чек за ремонт варьируется от 7 000 до 15 000 рублей. Это имеет смысл для сложных проблем с электроникой или когда вы не можете диагностировать причину сбоя.

Механику (ремни, ролики, замену хотэнда) всегда быстрее и дешевле делать самому. Вызов мастера — это простой минимум на 3–5 дней. Самостоятельная замена ремня занимает 20 минут, если деталь есть в наличии.

Какой минимальный набор запчастей нужно держать на полке?

Логистика в России сейчас работает неплохо, но ждать деталь 3–7 дней из Москвы или Питера — значит остановить производство. Для парка из бюджетных принтеров типа Ender-3 или Anycubic держите «тревожный чемоданчик». Это заморозит около 5–7 тысяч рублей, но окупится при первой же аварии.

Вот список критически важных компонентов:

| Деталь | Примерная цена (РФ) | Зачем нужно |

|---|---|---|

| Ремень GT2 (2-3 метра) | 300–500 руб. | Рвутся внезапно, изнашиваются за 1000 часов. |

| Подшипники LM8UU (5-10 шт.) | 80–150 руб./шт. | Начинают люфтить и шуметь через полгода. |

| Нагревательный картридж и термистор | 300–500 руб. | Провода переламываются от постоянного движения. |

| Шестерня экструдера | 700–1500 руб. | Стираются зубья, пропадает подача. |

| Вентиляторы обдува (4010, 5015) | 200–400 руб. | При отказе мгновенно забивается термобарьер. |

Как понять: ремонтировать старый принтер или купить новый?

Считайте математику. Если стоимость запчастей и работы приближается к 50% от цены нового устройства, ремонт экономически нецелесообразен. Для популярных китайских моделей этот порог часто наступает при выходе из строя материнской платы вместе с экранным модулем или при серьезной деформации рамы.

Иногда выгоднее купить новый принтер, чтобы увеличить общую мощность цеха, а старый оставить как «донора» запчастей. Это особенно актуально, если модель устарела и комплектующие на неё найти сложно. Новый аппарат начнет приносить прибыль сразу, а старый в разобранном виде сэкономит вам время на поиске мелочевки в будущем.

Как правильно оценить стоимость простоя?

Многие считают только потерянную прибыль с заказа. Это ошибка. Считать нужно полные потери. Формула простая: (Средняя выручка принтера в час × Время простоя) + Репутационные риски.

В цифрах это выглядит так: один принтер в малом цехе приносит около 2000 рублей выручки в сутки. Если он стоит три дня в ожидании запчасти, вы потеряли 6000 рублей. Если из-за этого вы сорвали сроки клиенту, добавьте сюда стоимость скидки за просрочку или потерю клиента навсегда. В среднем, сутки простоя трех принтеров обходятся бизнесу в 5–10 тысяч рублей.

Можно ли паять плату управления самостоятельно?

Если у вас нет профильного образования или большого опыта пайки SMD-компонентов — нет. Современные платы многослойные, дорожки тонкие. Неумелое вмешательство часто приводит к короткому замыканию. В лучшем случае сгорит драйвер, в худшем — начнется пожар.

Цена новой платы управления (3000–8000 рублей) несопоставима с рисками. Замена платы целиком — это надежное решение, которое занимает 30 минут (переподключить разъемы). Ремонт драйверов или транзисторов «на коленке» — это лотерея, в которую бизнесу играть не стоит.

Как быть с гарантией, если я лезу внутрь сам?

Будьте реалистами: для бизнеса гарантия на бюджетные принтеры — вещь условная. Отправка принтера в сервисный центр продавца, диагностика и возврат займут от 2 до 4 недель. За это время вы потеряете больше денег на простое, чем стоит сломанная деталь.

Если поломка мелкая (вентилятор, нагреватель, концевик), чините сами и забудьте о гарантии. Обращаться по гарантии имеет смысл только в двух случаях: если принтер приехал бракованным сразу из коробки (не включается) или если сгорела дорогая электроника (плата, экран) в первую неделю работы.

Какие типичные ошибки совершают при замене хотэнда?

Самая частая проблема, с которой я сталкиваюсь при разборе полетов — это сборка «на холодную». Люди вкручивают сопло и термобарьер при комнатной температуре. При нагреве металл расширяется, появляются микрозазоры, и пластик начинает течь через резьбу, заливая весь нагревательный блок.

Правило одно: финальная затяжка сопла всегда делается в нагретом состоянии (обычно 240–250 °C). Второй момент — плотный контакт торца сопла и термобарьерной трубки. Если между ними останется щель хотя бы в долю миллиметра, там образуется пробка. Наиболее распространенные проблемы экструзионной 3D-печати часто связаны именно с этим узлом.

Как определить, что пора менять платформу или покрытие?

Износ платформы не всегда очевиден. Визуальные царапины — это полбеды. Хуже, когда нарушается геометрия. Возьмите металлическую линейку и приложите ребром к столу на просвет. Если в центре видите «яму», калибровка по углам не поможет — первый слой будет либо вжиматься по краям, либо не прилипать в центре.

Стекло со временем теряет плоскостность из-за постоянных циклов нагрева-остывания. PEI-листы и наклейки меняют, когда адгезия падает даже после обезжиривания спиртом или ацетоном. В среднем, при интенсивной работе покрытие живет 3–6 месяцев. Замена стоит 3000–5000 рублей, но экономит часы на попытках заставить деталь прилипнуть.

Безопасность: чего нельзя делать при ремонте включенного принтера?

Никогда не отключайте и не подключайте шаговые двигатели на «горячую» (при включенном питании). Это гарантированно убивает драйверы на плате управления. Искра проскакивает мгновенно.

Второе правило: аккуратнее с нагревательным картриджем. На его проводах полное напряжение блока питания (12 или 24 вольта). Если при замене или чистке вы случайно замкнете контакты картриджа на металлический блок хотэнда (а через него на корпус), выгорит мосфет на плате. Все манипуляции с проводкой — только при выдернутой вилке из розетки.

Как оформить брак и списания, чтобы не уйти в минус?

В малом бизнесе часто пренебрегают бумагами, а зря. В договоре с клиентом (или в оферте на сайте) обязательно пропишите пункт о «технологических допусках». 3D-печать — это не литье, слоистость и мелкие артефакты неизбежны.

Ведите внутренний журнал брака. Записывайте не просто «не получилось», а причину: «сбой питания», «отлипла модель», «засор». Это поможет выявить системные проблемы. Если вы видите, что 30% брака идет из-за сбоев электричества, дешевле купить ИБП, чем постоянно перепечатывать заказы. Расход пластика на брак и тесты (обычно закладывают 5–10%) должен быть включен в себестоимость печати изначально.

Где лучше покупать запчасти в России: Китай или местные магазины?

Стратегия смешанная. Расходники, которые нужны срочно (сопла, фитинги, трубки), берите у локальных поставщиков (Top3DShop, 3Dtoday, местные магазины радиодеталей). Переплата в 20–30% перекрывается скоростью доставки (3–5 дней или самовывоз).

Запасные части «на перспективу» (платы, моторы, специфические хотэнды) заказывайте на AliExpress. Там цены в 2–3 раза ниже, но срок доставки 2–4 недели. Умный предприниматель заказывает партию ремней и роликов из Китая заранее, чтобы к моменту износа они уже лежали в ящике.

Выводы рекомендации и план действий

Мы разобрали технические аспекты и методы диагностики. Теперь перейдем к управленческим решениям. Любой час простоя оборудования в малом бизнесе превращается в прямые убытки. Потери выручки могут достигать 10 тысяч рублей за сутки простоя в цехе с тремя принтерами. Это серьезная сумма для небольшого предприятия. Ваша задача состоит в построении системы, которая не допустит таких потерь.

Приоритетные меры по снижению простоев

Системный подход работает лучше хаотичного ремонта. Внедрение четкого регламента снижает экономические потери на 15-25%. Я рекомендую начать со следующих шагов.

- Обучение персонала. Ваши сотрудники должны уметь проводить базовую диагностику. Это снижает время восстановления оборудования более чем в два раза. Оператор обязан знать, как проверить целостность питания и осмотреть механику. Он должен уметь пользоваться мультиметром для проверки термистора и нагревательного картриджа.

- Регламент обслуживания. Введите правило профилактики каждые 100 моточасов. Сюда входит смазка приводного винта оси Z и проверка натяжения ремней. Это предотвратит заклинивание и пропуски шагов.

- Интеграция чеклиста. Создайте простой список проверки перед запуском печати. Он должен включать проверку чистоты сопла и калибровку платформы. Введение таких списков снижает количество ошибочных действий операторов на четверть.

- Журнал поломок. Записывайте каждую неисправность. Фиксируйте дату, тип поломки и действия по ремонту. Это поможет выявить системные проблемы. Если одна деталь ломается трижды за месяц, значит проблема глубже.

Формирование склада запчастей

Ожидание доставки детали убивает рентабельность. Срок доставки в России составляет от 3 до 10 дней. Все это время принтер будет стоять. Вам необходимо иметь критический запас запчастей прямо в мастерской. Это замороженные средства, но они окупаются при первой же аварии.

Я составила таблицу с перечнем деталей, которые должны лежать у вас на полке. Цены и сроки актуальны для локальных российских поставщиков на конец 2025 года.

| Название детали | Средняя цена (руб.) | Зачем нужна в запасе |

| Ремень GT2 (комплект) | 300-500 | Рвется или растягивается. Без него печать невозможна. |

| Подшипники LM8UU | 80-150 | Начинают шуметь и люфтить через 500 часов работы. |

| Нагревательный картридж | 1500-3000 | Перегорает внезапно. Остановка производства гарантирована. |

| Термистор | 300-500 | Дешевая деталь, из-за которой принтер уходит в ошибку защиты. |

| Сопло 0.4 мм | 150-400 | Расходник. Меняется за 10 минут при засоре или износе. |

| Шестерня экструдера | 700-1500 | Стирается зубьями о пластик. Ведет к недоэкструзии. |

Храните эти детали в подписанных ящиках. Это ускоряет поиск нужного компонента при срочном ремонте на 20%.

Экономика ремонта и расширение парка

Предпринимателю важно понимать грань между ремонтом и заменой. Средняя стоимость ремонта одного принтера в официальном сервисе варьируется от 7 до 15 тысяч рублей. Сюда не входит стоимость деталей. Самостоятельный ремонт обойдется вам в 2-5 тысяч рублей. Выгода очевидна, но она требует навыков.

Бывают ситуации, когда ремонт экономически нецелесообразен. Если диагностика показывает выход из строя платы управления и шаговых двигателей одновременно, стоимость восстановления приблизится к цене нового бюджетного принтера.

Рассмотрим пример расчета окупаемости. Допустим, ваш принтер приносит 2000 рублей чистой прибыли в сутки. Серьезная поломка остановила его на 10 дней из-за ожидания запчастей из Китая. Вы потеряли 20 тысяч рублей. Новый принтер начального уровня стоит около 20-30 тысяч. В такой ситуации выгоднее купить вторую машину для подстраховки или расширения мощностей. Это позволит не останавливать прием заказов.

Заключение договора со сторонним сервисом имеет смысл при парке от 10 машин. Для малого цеха с 3-5 принтерами выгоднее обучить сотрудника или ремонтировать самостоятельно.

Безопасность и документация

Работа с электроникой и высокими температурами требует соблюдения техники безопасности. Элементы бытовых принтеров находятся под напряжением 12-24 вольта. При превышении нагрузки возникают перегревы.

Обязательно используйте термостойкие перчатки при работе с горячим хотэндом. Температура там достигает 260 градусов. Для диагностики электроники применяйте инструменты с изолированными рукоятками. Отключайте питание перед проверкой контактов на плате управления.

Ведите документацию по каждому заказу с учетом риска брака. Закладывайте в себестоимость 5-10% на возможные дефекты печати. Это убережет вас от кассовых разрывов. Если вы работаете с корпоративными клиентами, пропишите в договоре SLA (соглашение об уровне сервиса). Укажите реальные сроки реакции на поломку. Например, начало ремонта через 1 час после обнаружения проблемы.

Подготовка к сезонным колебаниям

Бизнес на 3D-печати часто имеет сезонность. Перед пиковыми нагрузками проведите полную профилактику всего парка. Замените сопла, даже если они еще печатают нормально. Проверьте затяжку всех винтов каркаса. Ослабленный каркас дает вибрации, которые испортят геометрию модели.

Закупите филамент заранее. Храните его в герметичных пакетах с силикагелем. Влажность пластика выше 20% приведет к пузырям и браку. Использование сушилок для филамента перед печатью снижает количество отходов.

Ваш успех зависит не от отсутствия поломок, а от скорости реакции на них. Имея под рукой запчасти, обученный персонал и четкий план действий, вы превратите технические проблемы в рутинные задачи. Это и есть залог стабильного потока заказов и репутации надежного партнера.

Источники

- Наиболее распространенные проблемы экструзионной … — Наиболее распространенные проблемы экструзионной 3D-печати и решения · 1. Материал не подается · 2. Проблемы с укладкой первого слоя · 3. Модель …

- 20 наиболее распространенных проблем 3D печати … — Дыры в верхнем слое — это проблема всех 3D принтеров, но, чаще всего она случается с принтерами, которые используют пластик диаметром 1.75 mm, …

- Дефекты 3д печати, проблемы 3d принтеров — 1. Дистанция втягивания. · 2. Скорость втягивания. · 3. Слишком высокая температура. · 4. Перемещение на большие открытые расстояния.

- Проблемы и дефекты 3D-печати — методы их устранения — Самые распространенные проблемы 3D-печати, причины появления и способы борьбы с ними. Рассмотрим наиболее популярные ошибки – 3D Control.

- Проблемы, дефекты, ошибки 3D печати и варианты их … — Самые распространенные дефекты FDM печати, причины появления и способы борьбы с ними. Рассмотрим наиболее популярные ошибки в 3D-печати.

- Основные проблемы в 3D печати. Способы их решения — Параметров тьма, но стоит назвать основные, наиболее влиятельные: температура сопла и стола, скорость печати, ширина линий, настройки принтера.

- Основные проблемы и решения в области 3D-печати — Мы привели несколько примеров, иллюстрирующих самые актуальные проблемы, с которыми сталкиваются пользователи, а также затронули вопрос о …

- Проблемы качества 3D-печати — Данное руководство станет для вас хорошим подспорьем в улучшении качества 3D-распечаток. Мы составили большой список наиболее часто встречающихся проблем, …

- 10 распространенных сбоев при 3D-печати смолой и … — Наиболее распространенные сбои 3D-печати и способы их решения ; 1) Нарушение адгезии рабочей пластины · — Увеличить количество нижних слоев ; 2) Обычные слои …