Для владельцев малого бизнеса на 3D‑принтерах умение самостоятельно устранять поломки FDM‑принтеров снижает простои и расходы. В этой статье подробно рассмотрены самые частые неисправности — механические, электрические, проблемы экструзии и адгезии — и даны пошаговые инструкции, список инструментов и оценка стоимости ремонтов, чтобы вы могли быстро восстановить производство. Материал адаптирован под российский рынок, содержит примеры, стоимость запчастей и советы по профилактике.

Почему навык ремонта критичен для малого бизнеса на 3D‑принтерах

Владение 3D-принтером для малого бизнеса — это как владение автомобилем для таксиста. Когда машина на ходу, она приносит деньги. Когда она стоит в сервисе, она генерирует убытки. В мире FDM-печати, где каждый час работы оборудования конвертируется в прибыль, умение самостоятельно диагностировать и устранять поломки становится не просто полезным навыком, а критически важным элементом бизнес-модели. Простой принтера — это не просто техническая пауза. Это прямые финансовые потери.

Давайте посчитаем на живом примере. Представим небольшую мастерскую в Москве с тремя FDM-принтерами. Поступает заказ на печать 100 корпусов для электронного устройства. Себестоимость одного корпуса — 150 рублей (пластик, электричество, амортизация), а продажная цена — 300 рублей. Маржа с одного изделия — 150 рублей. Общая маржа заказа — 15 000 рублей. На печать всей партии уходит 48 часов непрерывной работы одного принтера.

В середине процесса происходит типичная неприятность — засор сопла. Что дальше?

- Вариант 1: Ремонтируем сами. Опытный сотрудник замечает проблему, останавливает печать, тратит 30-60 минут на чистку или замену сопла (стоимость нового латунного сопла — 150 рублей). Потери: 1 час простоя и, возможно, одна испорченная деталь. Общие потери времени — около 1.5% от времени выполнения заказа. Себестоимость заказа незначительно увеличивается, маржа практически не страдает.

- Вариант 2: Обращаемся в сервисный центр. Вы отключаете принтер, упаковываете, везете в сервис. Диагностика, ожидание в очереди, ремонт. В среднем по Москве это занимает от 2 до 3 рабочих дней. Принтер выпадает из производственного цикла. Заказ либо срывается, либо его приходится переносить на другие машины, создавая очередь и сдвигая сроки по другим проектам. Затраты: 3000-5000 рублей за работу мастера плюс стоимость детали. Итог: потеря минимум двух дней выручки с одного принтера, репутационные риски и прямые расходы, которые съедают до трети маржи от текущего заказа.

Проблемы вроде смещения по осям из-за ослабшего ремня или отслоения модели от стола также вносят свою лепту в убытки. Натянуть ремень — дело 15 минут. А вот отслоившаяся на восьмом часу печати модель — это 100% потеря времени и материала. Умение быстро откалибровать стол, подобрать правильный адгезив и настроить параметры первого слоя сокращает процент брака с 20-30% до минимума.

Экономия при самостоятельном ремонте очевидна. Замена термистора в сервисе обойдется в 3000-4000 рублей, тогда как сам компонент стоит 200-500 рублей, а работа занимает 20 минут. Выгода в 5-10 раз, не считая сэкономленного времени.

Чтобы не оказаться безоружным перед поломкой, необходимо сформировать базовый «ремкомплект». Вот что должно быть под рукой всегда:

Базовый набор инструментов:

- Набор шестигранников (ключей) хорошего качества.

- Мультиметр для проверки напряжений, сопротивления термисторов и целостности проводки.

- Паяльник с тонким жалом для мелкого ремонта электроники.

- Специальный ключ для смены сопла (экструдерный ключ).

- Штангенциркуль для точных измерений.

Минимальный склад запчастей:

- Сопла разных диаметров (0.2, 0.4, 0.6 мм), особенно самые ходовые 0.4 мм.

- Термисторы и нагревательные элементы (картриджи) для вашего хотэнда.

- PTFE-трубки (если у вас боуден-экструдер).

- Ремни (обычно GT2) с запасом по длине.

- Линейные подшипники (например, LM8UU).

- Запасная шестерня для механизма подачи экструдера.

Где все это покупать? В 2025 году с этим нет проблем. Крупные онлайн-маркетплейсы вроде Ozon и Wildberries предлагают широкий выбор. Для более специфических или качественных компонентов стоит обратиться к профильным магазинам в Москве (например, 3DPrintPro, Creality-Russia.ru) или Санкт-Петербурге (Lider-3D), которые часто предлагают быструю доставку по всей стране.

Конечно, инструменты и запчасти бесполезны без знаний. Обучение персонала — это инвестиция. Начать можно с бесплатных ресурсов. YouTube-каналы, такие как «Мастерская 3D Печати» или англоязычные гиганты вроде Teaching Tech, дают прекрасную базу. Для более глубокого погружения существуют онлайн-курсы на платформах типа Stepik. Главное — практика. Начните с простого: калибровки, замены сопла, смазки направляющих.

Политика складских запасов должна быть гибкой. Сопла, термисторы, ремни — это расходники, их нужно держать в количестве 3-5 штук. А вот дорогие компоненты, как материнская плата или шаговый двигатель, можно заказывать по мере необходимости, зная проверенного поставщика с быстрой доставкой.

В качестве примера — небольшой бизнес из Екатеринбурга, занимающийся печатью сувенирной продукции. В 2024 году они внедрили политику внутреннего ремонта для своего парка из пяти принтеров. За год расходы на сервисное обслуживание сократились на 40%, а среднее время простоя оборудования уменьшилось с 48 до 4 часов на одну поломку. Это позволило им увеличить общую маржинальность на 15%, просто за счет того, что их «станки» работали, а не ждали ремонта. Этот путь доступен каждому, кто готов вложить немного времени в обучение. В следующей главе мы подробно разберем, как диагностировать и лечить самые распространенные механические и электрические «болезни» FDM-принтеров.

Механические и электрические неисправности и их диагностика

Когда проблемы с экструзией и первым слоем решены, на первый план выходят неисправности, связанные с движением и электрикой. Они могут проявляться внезапно и приводить к серьезным дефектам печати, таким как смещение слоев, пропуски шагов или полная остановка принтера. В отличие от проблем с пластиком, их диагностика часто требует не только внимательного взгляда, но и базовых инструментов вроде мультиметра. Давайте разберем самые частые сценарии.

Провисшие или растянутые ремни

Это, пожалуй, самая распространенная механическая проблема. Со временем ремни, отвечающие за перемещение каретки по осям X и Y, теряют натяжение.

Симптомы:

- Смещение слоев. Самый очевидный признак. Модель выглядит так, будто ее сдвинули в сторону на определенной высоте.

- Эффект «звона» или «эха» (ghosting). Вокруг углов и резких элементов на модели появляются повторяющиеся контуры.

- Неправильная геометрия. Круги получаются овальными, а квадраты — ромбовидными.

Причины: Естественный износ и растяжение материала ремня, ослабление натяжителей.

Диагностика и ремонт:

- Проверка натяжения. При выключенном принтере аккуратно пощипайте ремень, как гитарную струну. Он должен издавать низкий, глухой звук. Если ремень провисает и не вибрирует, он ослаблен.

- Подтяжка. Найдите механизм натяжения на вашей оси (обычно это винт или эксцентрик). Ослабьте крепеж, натяните ремень до нужного состояния и зафиксируйте. Важно не перетянуть, иначе это создаст избыточную нагрузку на подшипники мотора и валы, что приведет к их преждевременному износу.

- Замена. Если ремень имеет видимые повреждения (потрескался, стерлись зубья), его нужно заменить. Ремень GT2 стоит в России около 350-700 рублей за метр, а замена займет не больше 15-30 минут.

Износ подшипников, направляющих и люфты

Механика принтера постоянно находится в движении, и износ неизбежен.

Симптомы:

- Скрежет или гул при движении. Звук, которого раньше не было, — верный признак проблем.

- Люфт. Попробуйте при выключенном питании покачать печатную голову и стол. Если ощущается даже небольшая болтанка, это люфт.

- Заедания. При ручном перемещении каретки по оси чувствуются рывки или повышенное сопротивление в определенных точках.

Причины: Отсутствие смазки, попадание пыли и мусора, естественный износ.

Диагностика и ремонт:

- Очистка и смазка. Сначала протрите все направляющие (валы или рельсы) чистой тканью. Затем нанесите тонкий слой смазки. Для валов хорошо подходит силиконовая смазка, для рельс — густая смазка типа Litol-24 или специализированная для линейных подшипников. Процедуру стоит повторять раз в 3-4 месяца. Стоимость смазки — около 300 рублей.

- Устранение люфта. Если у вас принтер на роликах (V-slot), люфт убирается подтяжкой эксцентриковых гаек. Нужно добиться такого положения, чтобы ролик плотно прилегал к профилю, но вращался от руки без чрезмерных усилий.

- Замена подшипников. Если смазка не помогла и скрежет остался, скорее всего, износились линейные подшипники (например, популярные LM8UU). Их замена требует частичной разборки узла. Стоимость одного подшипника в Москве — от 150 до 300 рублей, а работа займет от 20 до 60 минут.

Проблемы с шаговыми моторами и драйверами

Моторы — это мышцы вашего принтера. Их сбои сразу сказываются на результате.

Симптомы:

- Пропуск шагов. Громкий щелчок или треск, после которого происходит смещение слоя.

- Сильный нагрев мотора. В норме температура мотора во время работы — 40-50 °C. Если он нагревается так, что на нем нельзя удержать руку (более 60-70 °C), это проблема.

- Одна из осей не движется совсем.

Причины: Механическое сопротивление (перетянутый ремень, заедание подшипника), неправильно выставленный ток на драйвере (Vref), перегрев драйвера, плохой контакт.

Диагностика и ремонт:

- Проверка механики. Отключите питание и попробуйте подвигать ось вручную. Движение должно быть плавным. Если есть сопротивление, сначала устраните его.

- Диагностика перегрева. Если есть термокамера, она идеально покажет перегретые моторы или драйверы на плате управления. Без нее можно обойтись пальцем, но будьте осторожны.

- Настройка тока драйвера (Vref). Внимание! Эта процедура требует аккуратности и базовых навыков работы с электроникой. Всегда отключайте питание принтера от сети перед тем, как трогать плату. На плате управления рядом с каждым драйвером есть маленький подстроечный резистор. С помощью мультиметра в режиме измерения постоянного напряжения (DCV) нужно измерить напряжение между этим резистором и землей (GND). Для каждого типа драйверов (A4988, TMC2208/2209) есть своя формула расчета оптимального напряжения. Слишком низкое напряжение приведет к пропуску шагов, слишком высокое — к перегреву.

- Проверка драйвера. Если одна ось не работает, можно попробовать поменять местами драйверы (если они съемные) с рабочей осью. Если проблема «переехала» на другую ось, значит, драйвер неисправен и требует замены.

Неисправности концевиков, сенсоров и проводки

Это «нервная система» принтера. Сбои здесь приводят к хаотичному поведению.

Симптомы:

- Принтер не может найти «дом» (home) и бьется в раму.

- Срабатывает ошибка «Thermal Runaway» (обрыв цепи термистора).

- Принтер внезапно перезагружается или останавливается.

- Датчик автоуровня (BLTouch/CR-Touch) не срабатывает или выдает ошибку.

Причины: Обрыв провода из-за постоянных перегибов, плохой контакт в разъеме, выход из строя самого датчика.

Диагностика и ремонт:

- Визуальный осмотр. Внимательно осмотрите все кабели, идущие к движущимся частям (столу, голове). Ищите потертости, заломы, оголенные провода.

- Проверка контактов. Пошевелите разъемы на плате управления и на самих компонентах. Часто проблема кроется в банально отошедшем коннекторе.

- Использование мультиметра. Переведите мультиметр в режим «прозвонки» (сопротивления или диодный тест со звуковым сигналом). Отключите принтер от сети. Проверьте целостность проводов, идущих к неисправному компоненту. Для проверки механического концевика (endstop) прозвоните его контакты: при нажатии на рычажок цепь должна замыкаться или размыкаться (издавать писк).

- Пайка. Если найден обрыв или плохой контакт в разъеме, его нужно перепаять. Это требует паяльника с тонким жалом и немного сноровки. Ремонт разъема на плате в сервисе обойдется в 2500-4000 рублей, но часто это можно сделать самому.

Меры безопасности — это не формальность. Всегда отключайте принтер от розетки перед любыми манипуляциями с платой, моторами или блоком питания. При работе с электроникой используйте антистатический браслет, чтобы не повредить компоненты статическим электричеством. Ваша безопасность и сохранность оборудования — главный приоритет.

Проблемы экструзии и засоры с практическими решениями

Проблемы с подачей пластика, или экструзией, пожалуй, самая частая головная боль в 3D-печати. Простой из-за засора сопла может занять от получаса до нескольких часов, что для малого бизнеса означает прямые убытки. Давайте разберемся, как диагностировать и быстро устранять эти неисправности, не дожидаясь мастера.

Симптомы. Недоэкструзия и переэкструзия

Все проблемы с подачей пластика сводятся к двум основным проявлениям.

Подэкструзия (недоэкструзия). Принтер подает меньше пластика, чем нужно. Признаки очевидны.

- Пропуски в слоях или периметрах.

- Тонкие, рваные или «паутинистые» слои.

- Хрупкие, расслаивающиеся модели.

- Слышны щелчки из экструдера, когда шестерня пытается протолкнуть филамент, но не может.

Переэкструзия. Принтер подает слишком много пластика. Это менее критично, но портит внешний вид и геометрию.

- Наплывы, капли и «сопли» на поверхности модели.

- Неровные, оплывшие верхние слои.

- Размеры детали превышают заданные, отверстия получаются меньше.

- Сопло «пашет» по уже напечатанным слоям, оставляя борозды.

Диагностика. Простые тесты для точного диагноза

Чтобы не гадать на кофейной гуще, проведем два простых теста.

- Тест на 100 мм. Отмерьте от входа в экструдер 120 мм филамента и поставьте метку маркером. В меню принтера дайте команду на экструзию 100 мм пластика. После остановки измерьте расстояние от входа до метки. Если осталось ровно 20 мм, ваши шаги экструдера (E-steps) настроены идеально. Если больше (например, 25 мм), у вас недоэкструзия. Если меньше (например, 15 мм), переэкструзия.

- Тестовый куб 20x20x20 мм. Это классика. Напечатайте простой куб и внимательно осмотрите его. Пропуски в стенках говорят о недоэкструзии. Неровные стенки и наплывы на углах — о переэкструзии. Также по нему можно оценить качество укладки слоев и наличие «эха» (ghosting), о котором мы говорили в предыдущей главе.

Причины и решения. Пошаговый разбор

Если тесты выявили проблему, начинаем искать ее источник, двигаясь от простого к сложному.

Засор и износ сопла

Причина номер один. Засор может быть частичным или полным. Причины. пыль на филаменте, некачественный пластик, подгорание пластика из-за слишком высокой температуры. Износ сопла, особенно латунного, при печати абразивными материалами (с углеволокном, деревом) приводит к увеличению диаметра и, как следствие, к неконтролируемой экструзии.

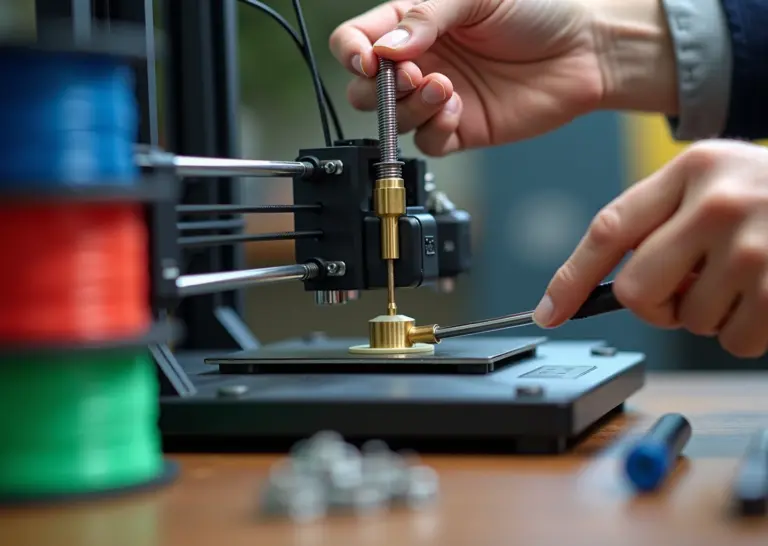

Решение.

- Механическая чистка. Нагрейте хотэнд до рабочей температуры пластика и аккуратно прочистите сопло специальной иглой из набора. Это быстрый способ убрать небольшие засоры.

- Метод «Cold Pull». Нагрейте хотэнд, протолкните немного пластика вручную, затем остудите до 90-100°C для PLA или 140-160°C для PETG. Резко выдерните филамент. На его кончике останется слепок внутренней части сопла вместе со всем мусором. Повторите 2-3 раза до чистого слепка.

- Замена сопла. Латунное сопло — расходник. Меняйте его каждые 100-150 часов печати PLA или каждые 50-70 часов при работе с абразивами. Процедура проста. нагрейте хотэнд, зафиксируйте нагревательный блок ключом и аккуратно выкрутите старое сопло. Новое вкручивайте тоже на горячую, но без фанатизма, чтобы не сорвать резьбу.

Проблемы в механизме подачи

Часто филамент просто не доходит до сопла в нужном объеме.

- Шлифование филамента. Подающая шестерня «сгрызает» пруток, и он перестает цепляться. Это происходит из-за слишком сильного или слишком слабого прижима. Ослабьте винт прижимного рычага, уберите стружку и отрегулируйте натяжение так, чтобы на филаменте оставались четкие, но неглубокие следы от шестерни.

- Износ PTFE-трубки (в боуден-экструдерах). Со временем тефлоновая трубка внутри термобарьера или идущая от экструдера деградирует от температуры, ее внутренний диаметр сужается, создавая трение. Это приводит к недоэкструзии и щелчкам. Замена трубки — дело 10 минут. Убедитесь, что она обрезана ровно под углом 90 градусов и плотно упирается в сопло.

- Проблемы с термобарьером. Если охлаждение радиатора хотэнда недостаточное, тепло «поднимается» вверх по термобарьеру (heat creep). Пластик размягчается раньше времени, образуя пробку. Проверьте работу вентилятора охлаждения радиатора.

Неверные настройки

Если с механикой все в порядке, проблема кроется в «мозгах» — прошивке или слайсере.

- Калибровка E-steps. Если тест на 100 мм показал отклонение, нужно откалибровать шаги. Формула простая. (Нужное количество шагов / Фактически выдавленное количество) * Текущее значение E-steps = Новое значение E-steps. Например. (100 / 95) * 93 = 97.8. Новое значение вносится в прошивку через терминал командой `M92 E97.8`, а затем сохраняется командой `M500`.

- Настройки в слайсере. Неправильно подобранные температура, скорость и ретракт могут вызвать массу проблем. Вот базовые рекомендации.

| Параметр | PLA | PETG | ABS | TPU (Flex) |

|---|---|---|---|---|

| Температура сопла, °C | 195-215 | 230-250 | 235-260 | 220-240 |

| Скорость печати, мм/с | 40-60 | 30-50 | 40-60 | 20-30 |

| Длина ретракта (Direct), мм | 0.5-1.5 | 0.5-1.5 | 0.8-2.0 | 1.0-2.5 (или выключить) |

| Длина ретракта (Bowden), мм | 4-6 | 5-7 | 5-8 | Не рекомендуется |

| Скорость ретракта, мм/с | 35-50 | 25-40 | 40-60 | 20-30 |

Важно. Эти значения — отправная точка. Каждый принтер и каждый пластик уникальны. Используйте температурные башни и тесты ретракта для подбора идеальных параметров.

Инструменты и расходники. Что держать под рукой

Для оперативного ремонта вам понадобится небольшой арсенал.

- Набор сменных латунных сопел (0.4, 0.6 мм). Цена в РФ. от 150 до 300 рублей за штуку.

- Иглы для чистки сопел. Набор стоит около 200-400 рублей.

- Запасная PTFE-трубка Capricorn или аналог. Около 500-800 рублей за метр.

- Ключ для смены сопла и набор шестигранников. Обычно идут в комплекте с принтером.

- Чистящий филамент. Помогает при смене типа пластика. Катушка 100 г стоит 900-1500 рублей.

Регулярная профилактика, правильная калибровка и небольшой запас расходников позволят вам свести простои из-за проблем с экструзией к минимуму, сохраняя стабильное качество печати и нервы.

Адгезия стола, коробление и точная калибровка первой слоя

Первый слой — это фундамент всей вашей 3D-модели. Если он лёг криво или отклеился, то вся многочасовая печать пойдёт насмарку. Для малого бизнеса это не просто испорченный пластик, а прямые убытки и сорванные сроки. Проблемы с адгезией и коробление, или warping, — это, пожалуй, самые частые причины неудач. Давайте разберёмся, как с ними бороться системно.

Причина плохой адгезии и коробления почти всегда одна — неравномерное остывание и усадка пластика. Когда горячий пластик укладывается на стол, он начинает остывать. Нижняя часть, контактирующая со столом, остывает с одной скоростью, а верхние слои — с другой. Это создаёт внутреннее напряжение, которое буквально отрывает углы модели от поверхности. Особенно сильно этому подвержены пластики с высокой усадкой, такие как ABS и ASA.

Поверхность стола и её подготовка

Успех начинается с правильного выбора и подготовки печатной платформы. У каждой поверхности свои особенности.

- Стекло. Дешёвый и идеально ровный вариант. Но само по себе оно почти не держит пластик. Его главный плюс — предсказуемость. Адгезию создают с помощью вспомогательных средств.

- Синий малярный скотч. Устаревший, но всё ещё рабочий метод для PLA. Создаёт шероховатую поверхность, за которую цепляется пластик. Минусы — недолговечность и сложность наклейки без пузырей.

- PEI (полиимид). Сегодня это стандарт для большинства принтеров. Гладкий или текстурированный лист PEI отлично держит большинство пластиков в нагретом состоянии и легко отпускает их после остывания. Требует минимального ухода.

- BuildTak и аналоги. Специальные плёнки с очень высокой адгезией. Держат модель мёртвой хваткой, иногда даже слишком сильно. Со временем изнашиваются и требуют замены.

Чистота — залог успеха. Жирные отпечатки пальцев на столе могут свести на нет всю подготовку.

- Изопропиловый спирт (ИПС). Ваш лучший друг для ежедневной протирки стола, особенно PEI и стекла. Удаляет жир и пыль. Стоимость бутылки в России — около 150–200 рублей.

- Ацетон. Используется для глубокой очистки и «оживления» гладких PEI-поверхностей, но с большой осторожностью. Он может повредить или растворить некоторые покрытия и пластиковые детали принтера.

- Клей-карандаш (PVP) и лак для волос. Дешёвые и эффективные средства для улучшения адгезии на стекле. Наносить нужно тонким равномерным слоем на холодный стол.

Температура стола и сопла играет ключевую роль. Для PLA обычно достаточно 50–60 °C, а вот капризные ABS и ASA потребуют все 90–110 °C. Для таких материалов критически важен закрытый корпус. Он создаёт стабильную тёплую среду вокруг модели, замедляя остывание и предотвращая усадку. Без термокамеры печать ABS превращается в лотерею.

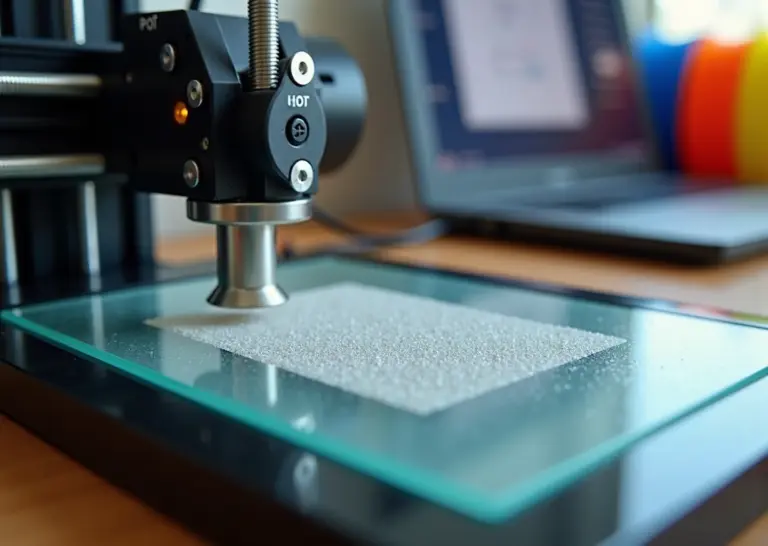

Точная калибровка первого слоя

Даже идеальная поверхность не поможет, если сопло находится слишком высоко или низко. Зазор должен быть таким, чтобы расплавленный пластик слегка расплющивался, образуя ровную, монолитную линию.

- Ручная калибровка по листу бумаги. Классический метод. Под сопло в четырёх углах стола и в центре подкладывается лист обычной офисной бумаги. Регулировочными винтами нужно добиться такого зазора, чтобы лист проходил с лёгким сопротивлением. Это базовый навык, который должен освоить каждый.

- Автоматическая калибровка (ABL). Системы вроде BLTouch или CR-Touch не выравнивают стол физически. Они создают цифровую карту его неровностей (mesh bed leveling) и прошивка компенсирует их во время печати, поднимая и опуская ось Z. Но важно понимать, что ABL — это помощник, а не панацея. Он не исправит сильно перекошенный стол, поэтому предварительная грубая ручная калибровка всё равно необходима.

Для стабильности температур, особенно при смене сопла или компонентов хотэнда, обязательно проводите PID-тюнинг. Эта процедура калибрует алгоритм нагрева, чтобы принтер поддерживал заданную температуру без скачков. Делается это отправкой команды `M303 E0 S210 C8` (для сопла при 210 °C) через терминал.

Настройки слайсера и филамент

Последний штрих — правильные параметры в слайсере для первого слоя.

- Высота первого слоя (Initial Layer Height). Сделайте его толще обычного, например, 0.2–0.28 мм. Это простит мелкие огрехи калибровки и обеспечит лучшее сцепление.

- Скорость печати первого слоя (Initial Layer Speed). Снизьте её до 15–20 мм/с. Медленная укладка даёт пластику время хорошо прилипнуть к столу.

- Поток первого слоя (Initial Layer Flow). Можно немного увеличить, до 100–105%, чтобы пластик ложился плотнее.

- Охлаждение (Initial Fan Speed). Для первых 1–3 слоёв обдув нужно выключить (установить на 0%). Это предотвратит слишком быстрое остывание и деформацию.

Если модель имеет маленькую площадь контакта со столом или острые углы, используйте Brim (поля) — несколько линий пластика по периметру модели, увеличивающие площадь сцепления. Для очень сложных случаев или при печати на неидеальной поверхности пригодится Raft (плот) — сплошная подложка, на которой уже печатается сама модель.

Не забывайте о влажности филамента. Отсыревший пластик (особенно PETG и нейлон) при нагреве в сопле вскипает, образуя пар. Это приводит к щелчкам, плохой экструзии и, как следствие, к слабой адгезии. Храните катушки в герметичных контейнерах или пакетах с силикагелем. Для бизнеса имеет смысл приобрести специальную сушилку для филамента.

Чек-лист перед запуском партии

- Проверить чистоту стола. Протереть изопропиловым спиртом.

- Проверить калибровку. Если принтер долго стоял, запустите быструю проверку зазора по углам.

- Запустить пробную печать юбки (skirt). Внимательно посмотрите, как ложатся первые линии. Они должны быть ровными, слитными и хорошо прилипшими.

- Проконтролировать температуру. Убедитесь, что фактические температуры стола и сопла соответствуют заданным и не колеблются.

Соблюдение этих правил превратит печать первого слоя из рулетки в предсказуемый и управляемый процесс, экономя ваше время и деньги.

Часто задаваемые вопросы

Почему печать отслаивается от стола, хотя я всё делаю как в прошлой главе?

Даже при идеальной подготовке стола и выверенном первом слое модель может «повести». Если базовые шаги из предыдущей главы не помогли, проверьте три неочевидных момента:

- Сквозняки. Резкий перепад температуры — главный враг адгезии, особенно для ABS и ASA. Открытое окно или даже проходящий мимо человек могут создать поток холодного воздуха, который вызовет неравномерную усадку пластика. Решение — закрытый корпус для принтера. Его можно купить готовым (от 5 000 ₽) или собрать самостоятельно из акрила или даже плотного картона.

- Неправильный Z-offset. Даже при автокалибровке сенсор может ошибаться. Запустите печать юбки (skirt) в несколько линий и на ходу, через меню принтера, подстройте Z-offset с шагом 0.01 мм. Линии должны быть не круглыми, а слегка сплющенными и слитыми друг с другом.

- Влажный филамент. Отсыревший пластик при нагреве выделяет пар, что ухудшает спекание слоёв и адгезию к столу. Просушите катушку в специальной сушилке (2–4 часа) или бытовой духовке на минимальной температуре (около 50°C для PLA).

Время на диагностику и исправление: 15–30 минут (без учёта времени сушки). Затраты: от 0 ₽ до ~5 000 ₽ на покупку корпуса.

Принтер начал издавать странные звуки. Что это может быть?

Звук — лучший индикатор механических проблем. Важно научиться их различать:

- Щелчки из экструдера. Это значит, что шаговый двигатель пытается протолкнуть пластик, но не может. Самые частые причины: засор сопла, слишком низкая температура печати или запутанный филамент на катушке. Решение: остановите печать, прогрейте сопло и попробуйте протолкнуть пластик вручную. Если не идёт — чистите или меняйте сопло.

- Скрежет или визг при движении по осям. Обычно это сигнал изношенных или грязных подшипников на направляющих. Решение: протрите направляющие и смажьте их густой силиконовой смазкой. Если не помогло, придётся менять подшипники.

- Гул или вибрация. Чаще всего вызваны ослабленными ремнями осей X или Y. Они должны быть натянуты как гитарная струна — не провисать, но и не быть перетянутыми. Решение: подтяните ремни с помощью натяжителей.

Время на ремонт: от 10 минут (подтянуть ремень) до 1 часа (замена подшипников). Затраты: смазка ~300 ₽, подшипник LM8UU ~150–300 ₽/шт, ремень GT2 ~400 ₽/метр.

Как понять, что термистор «умирает», а не просто плохой контакт?

Нестабильная температура — прямой путь к браку. Признаки неисправности термистора:

- Резкие скачки температуры на экране. Показания прыгают на 10–20°C вверх-вниз за секунду, хотя принтер стоит на месте.

- Ошибка MINTEMP или MAXTEMP. Прошивка фиксирует нереалистично низкую или высокую температуру и аварийно останавливает работу.

- Температура не поднимается или показывает 0°C. Это говорит об обрыве цепи.

Диагностика: Сначала визуально осмотрите провода, идущие от термистора к плате. Часто они перетираются у самого нагревательного блока. Если провода целы, проблема в самой «капле» термистора. Проще и надёжнее его заменить, чем пытаться ремонтировать. После замены обязательно проведите PID-калибровку хотэнда командой M303 E0 S210 C8 (для PLA, 210°C, 8 циклов) через терминал (Pronterface, OctoPrint).

Время на замену и калибровку: 20–40 минут. Затраты: 200–500 ₽ за новый термистор.

Как часто нужно менять сопло?

Сопло — это расходник. Его ресурс зависит от материала, которым вы печатаете. Для малого бизнеса, где принтер работает постоянно, важны чёткие ориентиры:

- Стандартное латунное сопло: при печати PLA/PETG его ресурс составляет примерно 150–200 часов. При печати абразивными материалами (с углеволокном, деревом, светящимися в темноте) — всего 50–70 часов.

- Закалённая сталь или рубиновое сопло: стоят дороже, но служат в 5–10 раз дольше. Это выгодная инвестиция, если вы часто работаете с абразивами.

Признаки износа: ухудшение качества поверхности, «размазанные» углы, необходимость повышать температуру печати. Не ждите, пока брак станет очевидным. Проще менять сопла превентивно.

Время на замену: 5–10 минут. Затраты: латунное сопло ~150–250 ₽, из закалённой стали ~800–1500 ₽.

Стоит ли переходить с Bowden на Direct Drive экструдер?

Это стратегическое решение, зависящее от ваших заказов. Краткое сравнение:

- Bowden (боуден): трубка от мотора до хотэнда. Плюсы: лёгкая печатающая голова, выше скорость печати без потери качества. Минусы: сложнее печатать гибкими пластиками (TPU), требует более длинного ретракта, что может вызывать «паутину».

- Direct Drive (прямая подача): мотор стоит прямо на печатающей голове. Плюсы: отличный контроль над подачей, идеален для гибких и композитных материалов, короткий ретракт. Минусы: тяжёлая голова ограничивает скорость печати из-за инерции, возможны артефакты вроде «эха» на углах.

Вердикт: Если 80% ваших заказов — это PLA и PETG, оставайтесь на Bowden. Если вы планируете активно работать с TPU, нейлоном и другими сложными материалами, переход на Direct Drive окупится за счёт снижения брака.

Время на модернизацию: 2–3 часа на установку и калибровку. Затраты: от 3 500 ₽ до 7 000 ₽ за комплект для переделки.

Какие запчасти обязательно держать в запасе, чтобы не простаивать?

Простой — это упущенная прибыль. Соберите «аптечку» для своего парка принтеров:

- Сопла: минимум 3–5 штук самого ходового диаметра (обычно 0.4 мм) и по паре 0.6 мм (для быстрой печати) и 0.2 мм (для детализированной).

- Термистор и нагревательный картридж: по 2 штуки каждого.

- Тефлоновая (PTFE) трубка: минимум 1 метр.

- Ремни GT2: по одному для каждой оси.

- Линейные подшипники: 2–3 штуки самого используемого типа (чаще всего LM8UU).

- Прижимная шестерня экструдера: 1 штука.

Ориентировочная стоимость такого набора: 3 000–5 000 ₽. Это ваша страховка от простоя на несколько дней в ожидании доставки.

Как быстро восстановить печать после сдвига слоя?

К сожалению, «магического» способа продолжить печать с того же места нет. Сдвиг слоя — это фатальная ошибка для текущей детали. Но можно спасти время и материал. Алгоритм действий:

- Остановите печать.

- Определите причину сдвига (ослаб ремень, деталь зацепилась за сопло, перегрев драйвера) и устраните её.

- Штангенциркулем измерьте высоту напечатанной без дефектов части модели.

- В слайсере «опустите» модель под стол на измеренную высоту и нарежьте только верхнюю часть.

- Напечатайте её и затем склейте обе части дихлорметаном (для ABS/ASA) или цианоакрилатным клеем (для PLA/PETG).

Это не всегда эстетично, но для функциональных прототипов или внутренних деталей — идеальный способ сэкономить десятки часов печати.

Время на восстановление: 15–20 минут на замеры и перенарезку модели.

Что делать при ошибке «Thermal Runaway»?

Внимание, это самая важная ошибка! Она означает, что прошивка дала команду на нагрев, но температура, по данным термистора, не растёт (или растёт слишком медленно). Это защита от пожара на случай, если термистор выпал из гнезда, а нагреватель продолжает работать. Никогда не игнорируйте эту ошибку.

Порядок действий:

- Немедленно выключите принтер.

- Дождитесь полного остывания хотэнда.

- Проверьте, надёжно ли закреплён термистор в нагревательном блоке. Часто винт, который его держит, ослабевает от вибраций.

- Осмотрите провода термистора и нагревателя на предмет повреждений.

Чаще всего проблема именно в плохом контакте термистора с блоком. Если всё на месте, а ошибка повторяется, замените термистор.

Время на диагностику: 30–60 минут. Затраты: 0 ₽, если дело в контакте, или 200–500 ₽ на новый термистор.

Как правильно хранить филамент, чтобы он не портился?

Влажный филамент — причина 90% проблем с экструзией. Пластик гигроскопичен, то есть впитывает влагу из воздуха. Храните катушки в герметичных пластиковых контейнерах или вакуумных пакетах. Обязательно положите внутрь силикагель (можно использовать осушитель для обуви или кошачий наполнитель на его основе). Для бизнеса с большим оборотом пластика имеет смысл купить специальную сушилку для филамента.

Затраты: от 500 ₽ за контейнер до 4 000–6 000 ₽ за сушилку. Это дешевле, чем выбрасывать испорченные катушки и перепечатывать заказы.

Когда выгоднее самому чинить, а когда — обратиться в сервис?

Это вопрос экономики. Посчитайте стоимость вашего часа работы. Формула простая: если предполагаемое время самостоятельного ремонта, умноженное на стоимость вашего часа, больше стоимости ремонта в сервисе, — несите в сервис.

- Чинить самому: все механические проблемы (замена сопел, ремней, подшипников), простая замена электроники (термисторы, вентиляторы). Обычно это занимает от 15 минут до 2 часов.

- Обращаться в сервис: проблемы с платой управления (например, сгорел драйвер), непонятные и повторяющиеся сбои, которые не удалось диагностировать за 2–3 часа, проблемы с геометрией рамы.

Средняя стоимость вызова мастера или ремонта в сервисе в Москве: 3 000–7 000 ₽ плюс стоимость деталей. Но это экономит ваше время, которое можно потратить на поиск новых заказов.

Итоги и практические рекомендации

Подводя черту под всем сказанным, можно сделать один главный вывод: в малом бизнесе, построенном на 3D-печати, простой принтера — это не просто техническая неувязка, а прямые финансовые потери. Успех зависит не столько от умения устранять поломки, сколько от способности их предотвращать и действовать по чёткому плану, когда они всё же случаются. Ваша цель — превратить хаотичный ремонт в управляемый процесс.

Чек-лист профилактического обслуживания

Систематический уход — основа стабильной работы. Разделите задачи по частоте выполнения, чтобы ничего не упустить.

- Ежедневно (перед началом смены):

- Визуальный осмотр механики: нет ли болтающихся элементов, остатков пластика на осях.

- Проверка чистоты печатного стола. Протрите его изопропиловым спиртом.

- Оценка состояния филамента: нет ли на катушке узлов, не отсырел ли пластик.

- Еженедельно (или каждые 40-50 часов печати):

- Проверка натяжения ремней. Слегка оттянутый ремень должен вибрировать с низким звуком, как гитарная струна, но не быть перетянутым.

- Очистка направляющих валов и винтов от пыли и старой смазки.

- Осмотр сопла на предмет износа и нагара.

- Проверка затяжки винтов на каретках и экструдере.

- Ежемесячно (или каждые 150-200 часов печати):

- Смазка направляющих и подшипников. Используйте густую силиконовую смазку для валов и литиевую для винтов.

- Проверка и калибровка PID нагревателя хотэнда и стола для поддержания стабильной температуры.

- Проверка всех электрических соединений, особенно на нагревательных элементах и термисторах.

- Полная калибровка стола и проверка геометрии принтера.

Необходимый минимум: запчасти и инструмент

Держите под рукой небольшой склад, чтобы не ждать доставку несколько дней. Затраты на него окупятся с первой же сэкономленной от простоя сменой.

Критические запасные части:

- Сопла (латунные): 3-4 шт. самого ходового диаметра (0.4 мм), по 1-2 шт. других размеров (0.6 мм, 0.8 мм).

- Термистор для хотэнда: 2 шт.

- Нагревательный элемент (картридж): 1 шт.

- Трубка PTFE (для Bowden-экструдеров): 1 метр.

- Ремень GT2: по 1 метру для осей X и Y.

- Запасной вентилятор обдува хотэнда и детали.

- Несколько линейных подшипников (например, LM8UU).

Базовый набор инструмента:

- Набор качественных шестигранников.

- Мультиметр для проверки целостности цепей и напряжения.

- Штангенциркуль (электронный удобнее).

- Паяльник с тонким жалом и припой.

- Ключ для смены сопла или небольшой разводной ключ.

- Пинцеты, кусачки, канцелярский нож.

Протокол быстрого восстановления

Когда печать остановилась, действуйте по алгоритму, чтобы не тратить время на панику.

Первые 10 минут:

- Остановите печать и отмените задание.

- Визуально оцените проблему: «паутина» из пластика, сдвиг слоёв, отрыв модели от стола?

- Проверьте самые очевидные причины: запутался филамент, забилось сопло (пластик не выходит), модель оторвалась.

- Попробуйте устранить очевидную причину: прочистите сопло иглой, перезаправьте пластик, очистите стол и нанесите адгезив.

Первые 60 минут:

- Если быстрая проверка не помогла, переходите к более глубокой диагностике.

- При проблемах с подачей: выполните холодную протяжку (cold pull), проверьте работу шестерни экструдера.

- При сдвиге слоёв: проверьте натяжение ремней, убедитесь, что шкивы на валах двигателей затянуты.

- При плохой адгезии: перекалибруйте уровень стола, проверьте температуру стола и сопла.

- При ошибках температуры: проверьте мультиметром сопротивление термистора и целостность его проводов.

Если простой затягивается:

- Проблема, скорее всего, в электронике или сложной механике.

- Проверьте все разъёмы на плате управления.

- Осмотрите плату на предмет подгоревших элементов.

- Если есть подозрение на драйвер двигателя, попробуйте поменять его местами с драйвером другой оси.

- На этом этапе стоит оценить, продолжать ли диагностику самому или обратиться в сервис.

Самостоятельный ремонт или сервисный центр?

Делаем сами, если:

- Проблема механическая: замена сопла, ремня, подшипника, вентилятора.

- Проблема связана с расходниками: замена термистора, нагревателя, PTFE-трубки.

- Вы уверены в причине неисправности и у вас есть запчасть.

- Ремонт не требует сложной пайки и не несёт риска повредить плату управления.

Экономия в этом случае составляет 2 000 – 5 000 рублей за операцию и от одного до трёх дней времени.

Зовём специалиста, если:

- Проблема в плате управления (требуется пайка компонентов).

- Вы не можете диагностировать причину в течение часа. Ваше время стоит денег.

- Проблема связана с геометрией рамы принтера.

- Ремонт требует специфического оборудования (например, осциллографа).

Учёт, анализ и обучение

Ведите «Журнал поломок» для каждого принтера. Записывайте дату, симптомы, что было сделано, сколько времени и денег потрачено. Через несколько месяцев вы увидите повторяющиеся проблемы и сможете работать на опережение, закупая нужные запчасти или меняя настройки печати.

Обучайте сотрудников. Даже базовые навыки диагностики и ремонта у каждого оператора могут сократить простой с нескольких часов до 15 минут. Создайте внутренние инструкции с фотографиями для самых частых операций.

Полезные ресурсы

Для самостоятельного ремонта и углубления знаний незаменимы сообщества и базы знаний. Вот несколько проверенных русскоязычных ресурсов:

- Руководство по устранению распространенных проблем 3D-печати — отличная отправная точка с картинками и описанием дефектов.

- Дефекты 3D-печати на Cybercom — ещё один подробный каталог проблем и их решений.

- Тематические Telegram-чаты и форумы (например, на порталах 3DToday) — здесь можно задать вопрос и получить быстрый ответ от опытных мастеров.

Помните, что каждый час простоя — это упущенная прибыль. Инвестиции в профилактику, небольшой склад запчастей и собственные знания окупаются многократно.

Источники

- Руководство по устранению распространенных … — Подробный обзор Руководство по устранению распространенных проблем 3D-печати, включая характеристики, плюсы и минусы, сравнение с аналогами.

- 3Д печать по технологии FDM: проблемы и их решение. … — Причиной засорения может быть низкое качество пластика, грязь, либо подгорание нити из-за высокой температуры печати. Для начала сопло нужно нагреть и …

- Дефекты 3д печати, проблемы 3d принтеров — Дефекты и проблемы 3D печати · 1. Неотрегулированный стол; · 2. увеличенная температура стола; · 3. маленький зазор между соплом и печатным столом.

- Распространенные проблемы и дефекты 3d печати — Распространённые проблемы 3d печати на фотополимерном принтере · Недостаточная фиксация заготовки на поверхности · Деформация заготовки из-за недостаточности или …

- Дефекты печати первого слоя технологией FDM — Зачастую дефекты печати первого слоя вызваны слишком близким расположением сопла к печатной платформе. Вы можете заметить проблемы с печатью …

- Мировой анализ рынка и прогноз развития аддитивного … — Мировой анализ рынка показывают, что 66% из тысячи респондентов назвали прототипирование основным применением 3D-печати, а 21% сообщили о …

- Тенденции 3D-печати в 2025 году — 3D MALL — Основные прогнозы включают: Расширение применения в производстве: прогнозируется, что около 40% литейной промышленности перейдет на аддитивные …

- Отчет о рынке Промышленные 3d-принтеры 2025–2033 — Отчет предоставляет подробную информацию о основных конкурентах и их региональных следах. Он описывает, как рынок адаптируется к постоянным изменениям и как …

- Рейтинг лучших 3D-принтеров 2025 года — Принтер не справлялся с фантастической обещанной скоростью в 1200 мм/с, было много поломок, заявленная максимальная высота модели была …