Первый слой определяет успех всего 3D‑печати: от адгезии до точности деталей. Это руководство подробно объясняет физику посадки слоя, инструменты и алгоритмы калибровки, практические шаги по настройке оборудования и примеры для малого бизнеса в России, чтобы снизить брак, ускорить запуск производства и повысить маржинальность услуг печати.

Почему идеальный первый слой важен для бизнеса

В малом 3D-бизнесе принято считать, что главный актив — это парк принтеров и качественный филамент. Но на самом деле, главный актив, который определяет вашу прибыльность, это стабильно идеальный первый слой. Звучит слишком просто? Давайте разберемся, как эта, казалось бы, техническая мелочь напрямую влияет на деньги в вашем кармане. Первый слой — это не просто начало печати, это фундамент всей операционной эффективности вашего дела.

Представьте, что вы запускаете в печать партию из 20 одинаковых корпусов для электроники. Утром вы приходите в мастерскую и видите, что у трех из них оторвались углы, а еще два имеют эффект «слоновьей ноги» — расплющенное и деформированное основание. Это 25% брака. Что это значит для бизнеса? Не просто потерю пяти деталей. Это запуск целой цепочки скрытых издержек, которые съедают вашу маржу.

Начнем с самого очевидного — коэффициента годности. В 3D-печати на заказ этот показатель критичен. Статистика, собранная по малым российским сервисам в 2024 году, показывает, что до 90% всех неудачных печатей срываются именно на первом слое. Если ваш целевой показатель успешных запусков ниже 95%, вы систематически теряете деньги. Неудачная печать — это не только потраченный впустую пластик, но и безвозвратно ушедшее машинное время, которое могло быть использовано для выполнения другого заказа.

Далее идет время на постобработку. Даже если деталь с дефектом первого слоя условно «спасаема», на ее доработку уходит на 15–30% больше времени. Срезать наплывы, шлифовать основание, чтобы оно стало ровным, — это ручной труд вашего сотрудника или ваш собственный. Это время, за которое никто не платит, но оно напрямую увеличивает себестоимость изделия.

Давайте посчитаем. Допустим, себестоимость одного корпуса — 200 рублей (материал + амортизация + электричество), а цена для клиента — 500 рублей. При 5% брака ваша себестоимость всей партии уже возрастает не на 5%, а на 10–12%, потому что вы тратите ресурсы на перепечатку, не получая за это дополнительной выручки. При 10% брака вы рискуете работать в ноль или даже в убыток на некоторых заказах.

Но прямые финансовые потери — это лишь верхушка айсберга. Гораздо опаснее удар по репутации и возврату клиентов. Заказчик, получивший деталь с кривым основанием или сорванными сроками из-за перепечатки, вряд ли вернется снова. Опросы показывают, что при стабильном качестве (брак до 3%) к вам вернется около 70% клиентов. Но если процент брака достигает 10%, только 30% заказчиков оформят повторный заказ. Каждый неудачный первый слой — это потенциально потерянный постоянный клиент.

Технически, все эти проблемы — следствия трех взаимосвязанных факторов, заложенных в первом слое.

- Адгезия. Плохое сцепление с поверхностью стола — главная причина отрыва модели во время печати. Это гарантированный 100% брак.

- Деформация (warping). Неравномерное остывание и плохая адгезия приводят к загибанию углов, особенно при работе с такими материалами, как ABS или PETG. До 60% случаев «варпинга» — результат неверно откалиброванного первого слоя.

- Геометрическая точность. Слишком низкий или высокий зазор между соплом и столом (Z-offset) искажает геометрию всей детали. Пережатый первый слой создает наплывы, которые могут повлиять на точность последующих слоев, приводя к отклонениям до 0.2 мм на высоте всего 5 см. Для инженерных деталей это критично.

Чтобы управлять этим процессом, а не надеяться на удачу, введите в работу простые KPI для контроля качества первого слоя. Вот базовые ориентиры для малого производства:

- Целевой процент успешных запусков: не менее 98% для серийной печати и 95% для единичных прототипов.

- Допустимый процент переработки: не более 2% от общего объема печати. Все, что выше, — повод для ревизии процессов калибровки.

- Среднее время на переналадку принтера: 5–10 минут для стандартной калибровки перед печатью. Если процесс занимает больше времени, он «съедает» производительность.

Эти показатели нужно учитывать и в бизнес-планировании. При расчете прайсинга заложите в стоимость каждого изделия небольшую наценку (около 5%), которая покроет неизбежный минимальный процент брака. При масштабировании бизнеса считайте производительность не в идеальных условиях, а с учетом реального коэффициента годности. Если для выполнения месячного объема в 1000 изделий теоретически нужно 5 принтеров, то с учетом 5% брака и времени на перезапуски вам потребуется уже 6 машин, чтобы гарантированно справиться с заказами в срок.

В конечном счете, борьба за идеальный первый слой — это не перфекционизм, а чистая экономика. Каждый успешно запущенный с первого раза принтер — это ваш заработок, сэкономленное время и довольный клиент, который вернется снова.

Как устроен принтер и какие приборы влияют на первый слой

Чтобы понять, как добиться идеального первого слоя, нужно заглянуть «под капот» принтера. Качество печати зависит не от магии, а от слаженной работы вполне конкретных механических и электронных узлов. Именно их состояние и точность настройки определяют, оторвётся ли деталь от стола через час или вы получите идеальное изделие. Давайте разберёмся, какие компоненты играют ключевую роль.

Путь филамента от катушки до стола

Всё начинается с подачи пластика. Первое звено в этой цепи — механизм подачи филамента. Обычно это зубчатая шестерня (hobbed gear), которая вгрызается в пруток и проталкивает его дальше. Если зубья изношены или прижимное усилие слабое, шестерня будет проскальзывать. На первом слое это проявится в виде прерывистых линий или «проплешин». Это первый звоночек, что пора проверить экструдер.

Далее филамент проходит через холодный конец (cold end). Его задача проста — не дать пластику расплавиться раньше времени. Эффективный радиатор и вентилятор должны поддерживать температуру этой зоны ниже 50 °C. Если охлаждение плохое, пластик размягчится и образует пробку. Результат — полная остановка экструзии прямо посреди первого слоя.

Наконец, расплавленный пластик выходит через сопло. Это расходный материал. Стандартное латунное сопло диаметром 0.4 мм после 300–500 часов печати обычным PLA может износиться до 0.5 мм. Такой износ делает линии первого слоя шире и менее чёткими, а углы модели «заплывают». Для бизнеса, где важна повторяемость результата, контроль состояния сопел — обязательная процедура.

Важно упомянуть и систему подачи. В принтерах с прямой подачей (Direct) мотор экструдера стоит прямо на печатающей голове, что даёт лучший контроль над экструзией и идеально подходит для гибких материалов. В системе Bowden мотор вынесен на раму, что облегчает каретку, но создаёт задержки в реакции, которые могут сказаться на качестве ретрактов и равномерности первого слоя.

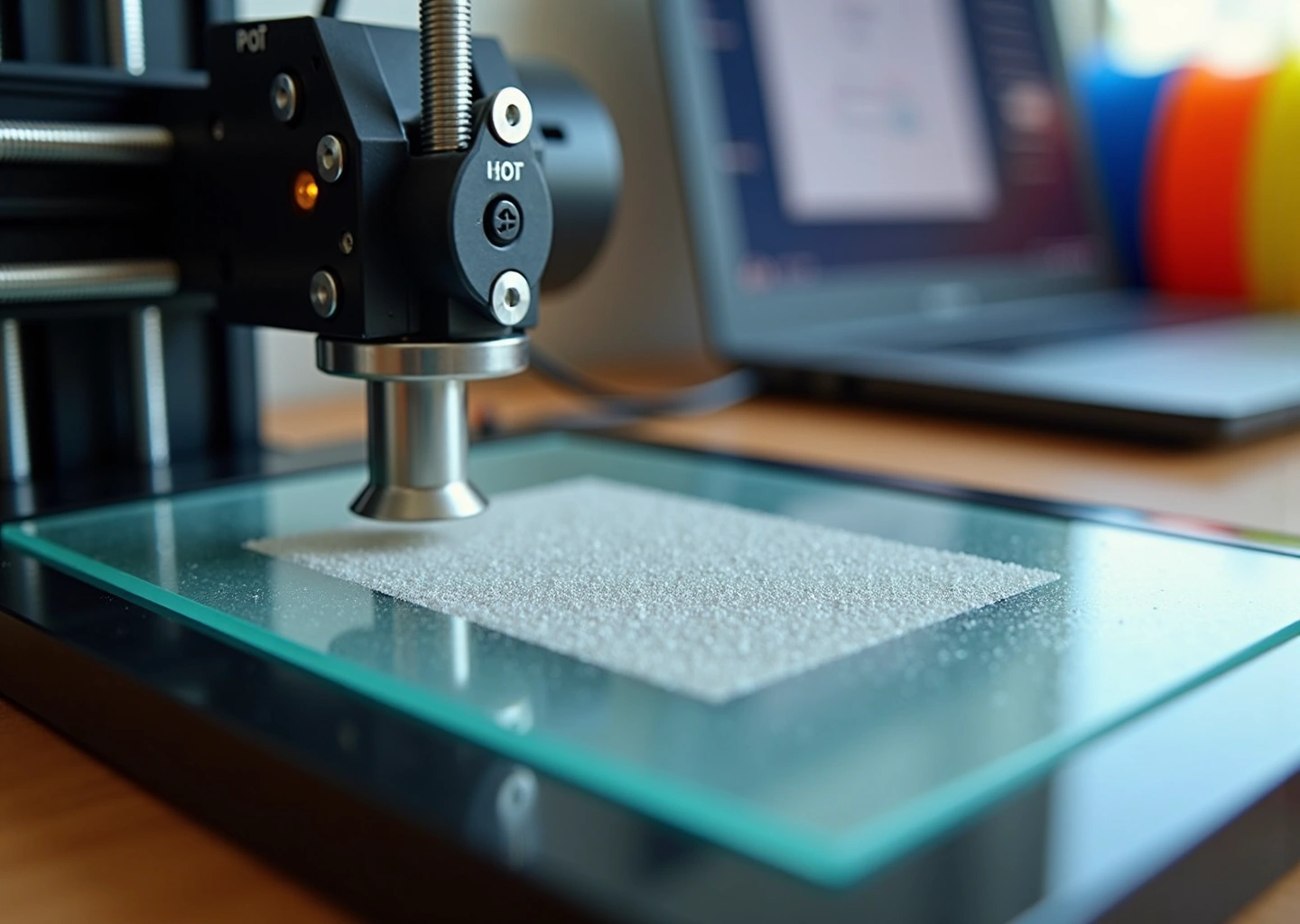

Платформа, нагрев и умные датчики

Печатная платформа или стол — это фундамент вашей модели. Главное требование к нему — быть идеально ровным и стабильно держать температуру. Алюминиевый стол с подогревом должен обеспечивать равномерную температуру по всей площади с отклонением не более ±2 °C. Неравномерный нагрев — прямая причина деформации (warping), когда углы модели отрываются от стола.

За точное позиционирование сопла над столом отвечают датчики высоты. От их точности зависит зазор первого слоя.

- Механический концевик. Простой и надёжный, но требует ручной калибровки стола по нескольким точкам. Точность около ±0.1 мм.

- Индуктивный датчик. Реагирует на металл, поэтому не работает со стеклянными столами. Точность выше, до ±0.05 мм.

- Ёмкостный датчик. Универсален, работает с любыми поверхностями, но чувствителен к влажности и температуре. Точность около ±0.03 мм.

- BLTouch (или аналоги). Это механический щуп с сервоприводом. Он физически касается стола в нескольких точках, обеспечивая высочайшую точность до ±0.01 мм. Для серийной печати это практически стандарт, так как он компенсирует даже малейшие неровности стола.

Сами по себе датчики — лишь инструмент. Всю магию творит прошивка, например, популярная Marlin. Она использует данные с датчика для построения карты высот стола и корректирует высоту сопла в реальном времени. Этот процесс называется автолевелингом.

- Bilinear Leveling создаёт простую сетку (например, 3×3 точки) и интерполирует значения между ними. Подходит для небольших и относительно ровных столов.

- Mesh Bed Leveling строит более подробную карту (5×5, 7×7 и более точек), что даёт лучшую компенсацию на больших или искривлённых поверхностях.

- Unified Bed Leveling (UBL) — самый продвинутый метод. Он позволяет создать подробную карту один раз, сохранить её и лишь точечно корректировать перед печатью, экономя время.

Диагностика и инструменты контроля

Проблемы с механикой всегда отражаются на первом слое. «Волны» или рябь говорят о люфте на оси Z или плохо закреплённых роликах. Неравномерная толщина линий — признак износа подающей шестерни. Чтобы не гадать, нужны системная диагностика и правильные инструменты.

Простейший тест — печать квадрата 20×20 мм в один слой. Он сразу покажет все проблемы: отрыв по углам, неравномерность заполнения, слишком сильное или слабое прижатие сопла. Для точных измерений в арсенале должны быть:

- Набор щупов. Щуп толщиной 0.1 мм — стандарт для ручной калибровки зазора.

- Микрометр. Позволяет измерить реальную толщину первого слоя и сравнить её с заданной в слайсере.

- Контактный или инфракрасный термометр. Незаменим для проверки равномерности нагрева стола. Расхождение в 5–10 °C между центром и краями может быть критичным.

- Хорошее освещение. Визуальный осмотр под разными углами часто выявляет проблемы, которые не видны на первый взгляд.

Регулярная проверка и калибровка этих узлов — не потеря времени, а инвестиция в стабильность производства и снижение процента брака.

Подготовка стола и материалов для стабильной адгезии

Идеальный первый слой начинается не с калибровки Z-offset, а с подготовки «фундамента» — печатного стола. Если поверхность грязная, холодная или просто не подходит для вашего материала, никакие программные ухищрения не спасут деталь от отрыва или деформации. Для малого бизнеса, где каждый час простоя и каждый грамм пластика на счету, стабильная адгезия — это основа прибыльности.

Выбор поверхности печати. Что подстелить?

Выбор покрытия стола напрямую влияет на адгезию, легкость снятия моделей и долговечность. У каждого материала свои сильные и слабые стороны.

- Стекло (обычное или боросиликатное). Это классика. Главное достоинство — идеальная ровность и гладкая нижняя поверхность детали. Стекло химически инертно и долговечно. Но у него есть и недостаток. «Голая» стеклянная поверхность обладает слабой адгезией к большинству пластиков, особенно к ABS и PETG. Без дополнительных адгезивов здесь не обойтись.

- PEI (Полиэфиримид). Для серийной печати PLA и PETG многие цеха переходят на столы с PEI-покрытием. Это не просто модное увлечение, а реальная экономия времени. На горячем столе PEI отлично удерживает модели, а после остывания они часто отходят сами, с легким щелчком. Клей не нужен, достаточно протирать спиртом. Правда, покрытие не вечное и при активном использовании его хватает на 6–12 месяцев. Также оно боится ацетона и высоких температур, характерных для некоторых инженерных пластиков.

- BuildTak и аналогичные пленки. Эти текстурированные наклейки обеспечивают мертвую хватку. Они незаменимы для капризных материалов вроде нейлона или гибкого TPU. Модели держатся так крепко, что иногда их сложно оторвать без повреждений. Основной минус — низкая износостойкость. При активной печати и работе шпателем пленка быстро приходит в негодность, иногда ее хватает всего на 50–100 циклов.

- Алюминиевый стол с покрытием. Часто это базовый стол принтера. Он быстро и равномерно греется, но сам по себе для печати подходит плохо из-за мягкости и низкой адгезии. Обычно на него кладут стекло или наклеивают PEI-лист.

Ритуалы подготовки. Чистота, химия и температура

Выбор правильной поверхности — это только половина дела. Вторая, не менее важная часть — ее подготовка.

Очистка. Жирные следы от пальцев — главный враг адгезии. Золотой стандарт для регулярной очистки — изопропиловый спирт (99%) и безворсовая салфетка. Протирать стол нужно перед каждой серией печати, а в идеале — перед каждым запуском. Если на стекле скопились остатки клея или лака, их легко смыть теплой водой с мылом.

Адгезивы. Когда собственной адгезии поверхности не хватает, на помощь приходят вспомогательные средства.

- Клей-карандаш (PVP). Дешево, сердито и эффективно. Наносится тонким слоем на холодный стол. Отлично работает для PLA и PETG на стекле. Легко смывается водой.

- Лак для волос. Временное решение, которое лучше оставить для хобби. Состав лаков нестабилен, они создают липкий налет на всем принтере и со временем теряют эффективность.

- ABS-сливки (ABS juice). Раствор ABS-пластика в ацетоне. Обеспечивает практически монолитное сцепление для ABS-деталей, предотвращая деформацию углов. Но помните о токсичности паров ацетона и необходимости хорошей вытяжки.

Контроль влажности филамента. Это тихий убийца качества. Влажный пластик при нагреве в сопле «вскипает», образуя пар. В результате на первом слое появляются пропуски, пузыри и плохая спекаемость линий. PLA впитывает влагу из воздуха за несколько дней. Для бизнеса критически важно хранить филамент в герметичных контейнерах с силикагелем или использовать специальные сушилки.

Температурный режим и геометрия поддержки

Температура стола и настройки в слайсере — финальные штрихи, которые закрепляют успех.

Температура стола. Ее задача — поддерживать пластик первого слоя в состоянии выше температуры стеклования, чтобы он не сжимался и не отрывался от поверхности. Слишком высокая температура приведет к деформации «слоновья нога», слишком низкая — к отрыву углов (warping).

Кайма, юбка и плот (Brim, Skirt, Raft). Эти инструменты слайсера помогают улучшить адгезию и стабилизировать печать.

- Юбка (Skirt). Несколько линий пластика вокруг модели. Не контактирует с деталью. Ее главная задача — стабилизировать поток пластика в экструдере перед началом печати самой модели.

- Кайма (Brim). Расширяет площадь первого слоя, создавая однослойное поле вокруг детали. Это лучший способ борьбы с отрывом углов у моделей с большой площадью или острыми углами. Ширина в 3–5 мм обычно достаточна.

- Плот (Raft). Целая платформа, на которой печатается модель. Используется в крайних случаях, когда у детали очень маленькая площадь контакта со столом или поверхность стола сильно повреждена. Минусы — большой расход пластика и неидеальная нижняя поверхность детали.

Для удобства сведём основные параметры в таблицу.

| Материал | Температура сопла, °C | Температура стола, °C | Рекомендуемая поверхность | Адгезив / Помощь |

|---|---|---|---|---|

| PLA | 190–220 | 55–65 | Стекло, PEI | Клей-карандаш (для стекла), Brim для больших деталей |

| PETG | 220–245 | 70–80 | Стекло, PEI | Клей-карандаш (действует как разделитель на PEI) |

| ABS | 240–260 | 90–110 | Стекло, PEI | ABS-сливки, Brim, закрытый корпус |

| TPU | 220–240 | 40–60 | BuildTak, стекло | Синий малярный скотч (на стекло), Raft |

В условиях серийной печати важна повторяемость. Стандартизация процедур подготовки стола, использование проверенных адгезивов и контроль влажности филамента позволяют снизить процент брака по первому слою с 8-10% до стабильных 1-2%, что напрямую конвертируется в рост прибыли.

Пошаговая калибровка первого слоя и проверочные тесты

Идеальный первый слой — это не магия, а результат методичной и точной калибровки. Пропустив этот этап, вы гарантированно получите брак, потратите время на перепечатку и потеряете деньги. В серийном производстве, где каждая минута простоя и каждый грамм пластика на счету, отладка первого слоя становится ключевым бизнес-процессом. Давайте разберем его по шагам, от механики до тонких настроек в слайсере.

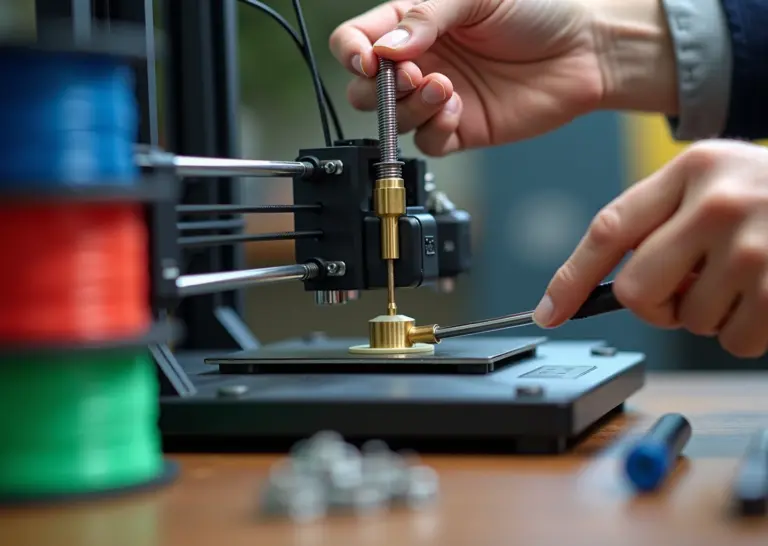

Предварительная проверка: фундамент успеха

Прежде чем браться за калибровку, убедитесь, что сам принтер готов к работе. Программные настройки не исправят механические проблемы.

- Проверка механики. Покачайте печатный стол и каретку с экструдером. Люфты недопустимы. Проверьте натяжение ремней: они должны быть натянуты, как гитарная струна, но без излишнего усилия. Осмотрите ролики и направляющие на предмет износа или грязи.

- Чистота — залог адгезии. Убедитесь, что сопло чистое. На нем не должно быть нагоревшего пластика. Протрите стол изопропиловым спиртом, как мы обсуждали в предыдущей главе. Любые жирные пятна или пыль сведут на нет все усилия по калибровке.

Базовая калибровка: метод листа бумаги и винтов

Это классический метод, который должен освоить каждый оператор. Он закладывает основу, даже если у вас есть система автоуровня.

- Отправьте принтер в домашнее положение (Auto Home).

- Отключите шаговые двигатели (Disable Steppers), чтобы можно было свободно перемещать каретку и стол руками.

- Поместите обычный лист офисной бумаги (плотностью 80 г/м², толщиной около 0.1 мм) между соплом и столом.

- Переместите каретку в один из углов стола, прямо над регулировочным винтом.

- Вращайте винт до тех пор, пока бумага не начнет двигаться с легким сопротивлением. Вы должны чувствовать легкое царапанье, но не зажим.

- Повторите процедуру для всех четырех углов, а затем проверьте центр стола. Пройдитесь по всем точкам 2-3 раза, так как регулировка одного угла влияет на другие. Подробнее об этом можно почитать в пошаговом руководстве по выравниванию стола.

Точная настройка: Z-offset и Live Z

После ручной калибровки наступает этап цифровой точности. Z-offset — это программная корректировка высоты сопла относительно нулевой точки, определенной концевиком или датчиком.

- Настройка Z-offset. Этот параметр обычно находится в меню принтера (Configuration → Z-offset). Значение чаще всего отрицательное (например, от -1.5 до -2.5 мм), так как датчик срабатывает выше, чем реальная поверхность стола.

- Live Z (или Babystepping). Самая важная функция для идеального первого слоя. Она позволяет корректировать высоту сопла в реальном времени во время печати первого слоя. Начните печать специального калибровочного теста (например, однослойного квадрата 20×20 мм или набора линий) и, наблюдая за укладкой пластика, подстраивайте значение Live Z с шагом 0.01-0.02 мм.

Визуальная диагностика и проверочные тесты

Как понять, что первый слой идеален? Запустите печать однослойного квадрата и внимательно смотрите.

- Идеальный слой. Линии пластика плотно прилегают друг к другу, образуя единую гладкую поверхность без просветов. Если провести по ней пальцем, она ощущается как единое целое. Ширина экструдированной линии для сопла 0.4 мм должна быть примерно 0.45–0.48 мм, то есть слегка сплющенной.

- Сопло слишком высоко. Линии ложатся отдельно друг от друга, как спагетти. Между ними есть зазоры, слой легко отрывается от стола и расслаивается. Решение: уменьшайте Z-offset (делайте значение более отрицательным, например, с -1.80 на -1.85).

- Сопло слишком низко. Пластику некуда выходить, и он размазывается по столу. Появляются характерные «гребни» между линиями, а сам слой может быть полупрозрачным и шершавым. В крайних случаях экструдер начинает щелкать. Решение: увеличивайте Z-offset (например, с -1.90 на -1.85).

Для быстрой проверки перед серийной печатью достаточно посмотреть на skirt (юбку) — контур, который печатается вокруг модели. Если его линии ровные и хорошо прилипли, скорее всего, все в порядке.

Настройки в слайсере: закрепляем результат

Добиться идеала помогают и параметры в слайсере (Cura, PrusaSlicer, Simplify3D).

- Высота первого слоя. Обычно ее делают больше стандартной для лучшей адгезии. Для сопла 0.4 мм при стандартной высоте слоя 0.2 мм, первый слой можно установить на 0.24–0.28 мм.

- Скорость первого слоя. Ключевой параметр. Установите ее на 20–30% от рабочей скорости, например, 20–25 мм/с. Это даст пластику время расплавиться и хорошо прилипнуть.

- Flow (поток) для первого слоя. Иногда полезно увеличить поток на 5–10% (например, до 105%), чтобы компенсировать неровности стола и обеспечить более плотное прилегание.

- Температура. Для первого слоя можно поднять температуру сопла и стола на 5–10°C выше рабочей. Это делает пластик более текучим и улучшает адгезию.

Автоматический уровень и регулярность проверок

Датчики автоуровня (BLTouch, индуктивные) создают карту высот стола и компенсируют его кривизну. Но важно понимать: это не замена ручной калибровке, а ее дополнение. Сначала выровняйте стол винтами как можно лучше, а затем позвольте автоматике исправить мелкие недочеты. Карту высот можно визуализировать в OctoPrint или других интерфейсах. Если вы видите перепад более 0.2 мм, это повод проверить механику стола.

Для малого бизнеса важна стабильность. Создайте чек-лист:

- Перед каждой печатью: визуальный осмотр чистоты стола и сопла.

- При смене катушки или типа пластика: быстрая проверка Z-offset с помощью печати юбки или калибровочного квадрата.

- Раз в неделю: полная проверка калибровки по бумаге.

- Раз в месяц: проверка механики, натяжения ремней и затяжки винтов.

Такой подход минимизирует брак и обеспечивает предсказуемое качество от партии к партии.

Часто задаваемые вопросы о калибровке первого слоя

Даже после идеальной пошаговой настройки, которую мы разобрали в предыдущей главе, в условиях коммерческой печати неизбежно возникают вопросы. Производство не терпит простоев, а каждая минута, потраченная на диагностику, — это упущенная прибыль. Поэтому я собрала самые частые вопросы от владельцев небольших 3D-ферм и дала на них краткие, но исчерпывающие ответы, ориентированные на практику.

Как часто нужно калибровать первый слой?

Забудьте о калибровке по расписанию. В бизнесе калибровку нужно привязывать к событиям, а не к календарю. Постоянная перекалибровка «на всякий случай» — это потеря времени. А вот игнорирование ключевых моментов — прямой путь к браку.

Практический шаг: Внедрите простое правило. Полная калибровка (с проверкой уровня стола винтами и картой высот) обязательна в трех случаях:

- после перемещения принтера;

- после замены сопла, хотэнда или поверхности стола;

- после серьезного технического обслуживания (например, замены ремней или направляющих).

Во всех остальных ситуациях, таких как смена катушки филамента (даже того же производителя) или запуск новой крупной партии, достаточно быстрой проверки. Запустите печать тестовой линии или юбки (skirt) и выполните «живую» подстройку Z-offset (Live Z Adjust). Это займет не больше минуты, но спасет часы печати.

Какой датчик автоматического выравнивания лучше для малого бизнеса?

На рынке 2025 года выбор сводится к трем основным типам: индуктивные, емкостные и контактные (BLTouch/CR Touch). Индуктивные и емкостные датчики хороши своей бесконтактной работой, но они чувствительны к материалу стола и температуре, что может приводить к плавающей погрешности — недопустимой роскоши в серийной печати.

Практический шаг: Для коммерческого использования стандарт де-факто — это контактный датчик типа BLTouch или его качественные аналоги. Он физически касается поверхности стола в нескольких точках, что исключает ошибки, связанные с материалом покрытия (стекло, PEI, сталь) или его температурой. Инвестиция в такой датчик окупается за счет снижения брака и экономии времени оператора. При оснащении фермы выбирайте именно его для максимальной повторяемости результата.

Как уменьшить брак первого слоя при серийной печати?

При печати десятков одинаковых деталей подряд ключевую роль играет не столько идеальная разовая калибровка, сколько ее стабильность. Главный враг здесь — микроизменения, которые накапливаются со временем: износ сопла, пыль на направляющих, изменение натяжения ремней.

Практический шаг: Введите процедуру «пилотного экземпляра». Запустите печать только одной детали из партии. Через 5–10 минут, когда первый слой будет полностью уложен, поставьте печать на паузу и внимательно его осмотрите. Если все идеально, смело запускайте печать всей партии с теми же настройками. Если есть дефекты, вы потеряете всего несколько граммов пластика и 10 минут времени, а не всю закладку стола.

Стекло, PEI или что-то еще? Какую поверхность стола выбрать?

Выбор поверхности напрямую влияет на адгезию и скорость работы. Стекло с клеем — дешево, но требует постоянного обновления адгезивного слоя и очистки. Гибкие магнитные листы с PEI-покрытием — дороже, но эффективнее.

Практический шаг: Для потоковой печати PLA и PETG оптимальным решением являются двусторонние PEI-листы (с одной стороны гладкая поверхность, с другой — текстурированная). Они обеспечивают отличную адгезию без клея и позволяют быстро снимать остывшие детали легким изгибом пластины. Это значительно ускоряет перезапуск принтера между партиями. Держите в запасе хотя бы один сменный лист на каждые 2–3 принтера.

Есть ли ориентиры по Z-offset для разных сопел и материалов?

Да, и это важно понимать. Z-offset — это не статичная величина. Она зависит от диаметра сопла и свойств пластика.

Практический шаг: Заведите правило. При переходе с сопла 0.4 мм на 0.6 мм будьте готовы немного уменьшить Z-offset (сделать его более отрицательным, например, с -1.55 до -1.60). Более широкое сопло выдавливает больше пластика, и ему нужно чуть больше места. Для «капризных» пластиков вроде PETG, который не любит сильного прижатия, Z-offset, наоборот, может потребоваться слегка увеличить (например, с -1.55 до -1.50) по сравнению с PLA. Создайте в слайсере отдельные профили для каждой комбинации «сопло + материал» и укажите в названии профиля стартовое значение Z-offset для быстрой ориентации.

Как вести документацию и логи качества?

То, что нельзя измерить, нельзя улучшить. Без системного подхода вы будете бороться с одними и теми же проблемами снова и снова.

Практический шаг: Создайте простую таблицу в Google Sheets или доску в Trello для каждого принтера. Фиксируйте основные параметры для каждой крупной партии: дата, материал, профиль слайсера, значение Z-offset, температура стола и сопла. Обязательно делайте фото первого слоя «пилотного экземпляра» и прикрепляйте к записи. Этот визуальный лог поможет быстро диагностировать плавающие дефекты и отследить момент, когда, например, пора менять сопло или PEI-лист.

Что делать при специфических проблемах: волнистость, отрыв углов, «паутина» на первом слое?

- Отрыв углов (warping): Чаще всего это проблема недостаточной адгезии или слишком резкого остывания. Действие: Увеличьте температуру стола на 5 °C, добавьте в слайсере кайму (brim) шириной 5–10 мм и убедитесь, что на принтер не дует сквозняк.

- Волнистость или рябь: Это почти всегда признак механической проблемы. Действие: Проверьте натяжение ремней (они должны звенеть, как гитарная струна на низкой ноте) и убедитесь в отсутствии люфта на каретке и столе.

- Вытягивание нитей («паутина») уже на первом слое: Обычно это говорит о слишком большом зазоре (Z-offset задран) или неправильных настройках ретракта. Действие: Уменьшите Z-offset на 0.02 мм. Если не помогло, проверьте настройки ретракции в слайсере — возможно, для нового материала требуется большая скорость или длина втягивания.

Как диагностировать проблемы по фото и когда обращаться в сервис?

Хорошее фото первого слоя может рассказать о проблеме больше, чем тысяча слов. Снимайте под острым углом при хорошем освещении, чтобы была видна текстура и блеск линий пластика.

Практический шаг: Установите для себя «правило 30 минут». Если вы не можете решить проблему с первым слоем за полчаса, используя стандартные процедуры (очистка стола, калибровка Z-offset, проверка механики), переходите к следующему шагу — замене расходника (сопла). Если и это не помогает, не тратьте больше время. Простой принтера в бизнесе стоит дороже. Обращайтесь в сервисный центр или к более опытному коллеге. Постоянные, нерешаемые проблемы с первым слоем часто указывают на износ ключевых узлов, таких как направляющие, подшипники или электроника, диагностика которых требует специального оборудования.

Выводы практические рекомендации и чек‑лист внедрения в бизнес

Переход от хаотичной настройки к системной калибровке — это не просто технический апгрейд. Это прямой путь к повышению рентабельности вашего бизнеса. Идеальный первый слой перестает быть удачей и становится прогнозируемым результатом, который напрямую влияет на три ключевых показателя: снижение процента брака, увеличение пропускной способности оборудования и, как следствие, рост чистой прибыли. Внедрение стандартизированных процедур превращает 3D-печать из ремесла в управляемый производственный процесс. Ниже мы предлагаем конкретный план действий, который поможет вам систематизировать калибровку и заложить прочный фундамент для роста вашего дела.

Итоговый чек-лист для внедрения в бизнес

Этот регламент поможет поддерживать стабильное качество печати и минимизировать простои оборудования.

Ежедневные проверки (перед началом работы)

- Визуальный осмотр принтера. Проверьте натяжение ремней, отсутствие люфтов в механике, чистоту направляющих.

- Состояние печатной поверхности. Убедитесь, что стол чистый, обезжиренный и не имеет повреждений. При необходимости нанесите свежий слой адгезива.

- Проверка сопла. Осмотрите сопло на предмет налипшего пластика или нагара. Прочистите его латунной щеткой.

Предсменные или предпечатные проверки (перед запуском серийной или важной печати)

- Калибровка Z-offset. Запустите быструю печать калибровочного квадрата в один слой. Визуально и на ощупь оцените качество укладки нити. Зазор должен быть таким, чтобы слои плотно прилегали друг к другу, но не были пережаты.

- Проверка температуры. Убедитесь, что заданные температуры сопла и стола соответствуют используемому материалу.

- Загрузка филамента. Проверьте, что пластик подается плавно, без щелчков и проскальзываний шестерни экструдера.

Еженедельные проверки и обслуживание

- Полная калибровка стола. Запустите процедуру автоматического или ручного выравнивания по нескольким точкам.

- Проверка шагов экструдера (E-steps). Хотя бы раз в неделю или при смене катушки филамента от другого производителя проверяйте, что принтер подает ровно 100 мм пластика при соответствующей команде. Подробные инструкции можно найти в руководствах по калибровке.

- Очистка механики. Протрите направляющие и винты от пыли и старой смазки, при необходимости нанесите новую.

- Проверка вентиляторов. Убедитесь, что вентиляторы обдува хотэнда и детали работают исправно и не забиты пылью.

Критический запас оборудования и расходников (ЗИП)

Простои из-за отсутствия копеечной детали могут стоить тысячи рублей упущенной выгоды. Ваш минимальный складской запас должен включать:

- Сопла. Не менее 5-10 штук самого ходового диаметра (обычно 0.4 мм) и несколько штук других размеров (например, 0.6 мм для быстрой печати).

- Термисторы и нагревательные элементы для хотэнда. Это одни из самых частых причин поломки.

- Запасная печатная поверхность. Стекло, PEI-лист или гибкая пластина. Повреждение стола не должно останавливать производство.

- Адгезивные средства. Запас клея-карандаша, лака или специального состава, который вы используете.

- Тефлоновая трубка (для боуден-экструдеров). Со временем изнашивается и требует замены.

Обучение персонала и стандартизация (SOP)

Стандартизация — ключ к масштабированию. Разработайте простой стандарт операционных процедур (SOP). Это может быть одностраничный документ с фотографиями и четкими шагами:

- Как очистить и подготовить стол.

- Как запустить печать тестового квадрата.

- Как скорректировать Z-offset «на лету».

- Фотографии «идеального», «слишком высокого» и «слишком низкого» первого слоя.

Этот документ должен висеть возле каждого принтера. Так вы гарантируете, что любой сотрудник, даже новый, выполнит калибровку одинаково качественно.

План перехода от хобби к платному сервису

Минимальная комплектация

- 2-3 надежных 3D-принтера. Начните с проверенных моделей с хорошим сообществом и доступными запчастями (например, на базе Ender 3 или Prusa).

- Инструменты. Набор шестигранников, шпатель, кусачки, штангенциркуль, латунная щетка.

- Расходные материалы. 5-10 кг базового пластика (PLA, PETG) от одного проверенного производителя.

- Сушилка для филамента. Обязательный элемент для работы с гигроскопичными материалами.

Бюджет на 3–6 месяцев

Заложите средства не только на оборудование, но и на материалы для тестов, возможный брак на первых коммерческих заказах и мелкий ремонт. Ориентируйтесь на сумму, покрывающую 10-15 катушек пластика и базовый ЗИП.

План тестирования и контрольные метрики

Прежде чем брать деньги с клиентов, добейтесь стабильности.

- Целевой показатель успешных запусков. Стремитесь к 95% успешных первых слоев на тестовых моделях.

- Ведение журнала. Фиксируйте параметры печати для каждого материала и типа моделей. Например: «PLA BestFilament, стол 60°C, сопло 210°C, Z-offset -1.75 мм, клей XYZ».

- Контрольные модели. Регулярно печатайте стандартные тесты (калибровочный куб, кораблик Benchy) для проверки геометрии и качества.

Масштабирование и экономический эффект

Когда вы освоите базовые процессы, пора думать о росте.

- Автоматизация. Установка датчиков автоматического уровня (BLTouch, индуктивные датчики) на все принтеры — это не роскошь, а производственная необходимость. Она сокращает время на ручную калибровку с 5-10 минут до одной минуты на принтер.

- Удаленный мониторинг. Системы вроде OctoPrint или Klipper с веб-камерой позволяют контролировать печать удаленно, вовремя останавливать брак и управлять целой фермой с одного компьютера.

- Экономические показатели. Считайте деньги. Снижение брака с 10% до 2% на ферме из 10 принтеров при среднем чеке 1000 рублей высвобождает ресурсы, эквивалентные работе еще одного-двух принтеров. Это прямое увеличение вашей пропускной способности и прибыли без дополнительных инвестиций в оборудование.

Источники

- Пошаговое руководство по калибровке 3D-принтера — Artline — Калибровка осей Для качественной 3D-печати следует откалибровать не только экструдер, но и оси устройства. Данный процесс не отличается от наст …

- Калибровка 3d принтера: как откалибровать и … — В статье приведены подробные инструкции по калибровке осей, температуры стола, шаговых двигателей и хотенда. Проверка принтера на …

- Проверки и калибровки — Мы постарались собрать основные моменты, которые позволят вам провести проверку, калибровку и первый запуск вашего 3D принтера 3Def Voron 2.4 …

- Выравнивание стола 3D-принтера: пошаговое … — Калибровочный щуп: для регулировки зазора сопла Вам понадобится тонкий предмет такого размера, который вы можете удобно держать и перемещать между соплом и …

- OrcaSlicer: Подробное описание функций калибровки … — В этой статье мы подробно рассмотрим меню калибровки OrcaSlicer. Мы рассмотрим различные опции, которые он имеет, и то, как вы можете использов …

- Порядок калибровок — ВСË О 3D ПЕЧАТИ — K3D — Калибровка температуры печати · При печати через стальное закалённое сопло не композитными филаментами можно поднять температуру на 10-15 градусов, если она не …

- калибровка 3D-принтера: Достижение точных и … — Важность калибровки 3D-принтера · Шаг 1: Соберите и проверьте принтер · Шаг 2: Выравнивание печатной основы · Шаг 3: Установка высоты оси Z · Шаг 4: …

- Инструкция по запуску, первой печати, калибровке и … — Перед запуском первой печати необходимо осуществить подготовительные действия: откалибровать стол, заправить пластик, нанести адгезивные составы и т.д.