В этой статье разбираем, какие апгрейды 3D‑принтера дают реальную отдачу в малом бизнесе в России: повышение скорости, стабильности и качества печати. Рассмотрим аппаратные и программные обновления, организацию печатной фермы, постобработку, оценку ROI и типичные ошибки. Включая примеры расчётов, чек‑листы и типичные сценарии внедрения.

Почему апгрейд выгоден малому бизнесу на 3D‑принтерах

Владение 3D-принтером для бизнеса — это не просто наличие станка, а постоянный поиск способов выжать из него максимум. Когда вы только начинали, стандартной комплектации хватало. Но со временем заказов становится больше, требования к качеству растут, а любая поломка или долгая настройка превращаются в упущенную прибыль. Именно в этот момент апгрейд из хобби превращается в производственную необходимость. Логика здесь простая. Вы инвестируете небольшую сумму сегодня, чтобы завтра зарабатывать больше, тратить меньше времени на рутину и получать более предсказуемый результат.

Давайте посмотрим, кто в России в 2025 году чаще всего сталкивается с необходимостью повысить производительность своих 3D-принтеров.

- Прототипирование. Инженерные бюро и дизайн-студии живут скоростью. Клиенту нужен физический образец не через неделю, а завтра утром. Здесь каждая минута на счету, и апгрейды, ускоряющие печать, окупаются мгновенно.

- Мелкосерийное производство. Когда вы печатаете не один прототип, а партию из 100 корпусов, на первый план выходит стабильность и себестоимость. Каждый неудачный экземпляр — это прямые убытки на пластике и времени.

- Ремонтные детали. В условиях ограниченного импорта спрос на печать запчастей для техники огромен. Главные требования здесь — работа со сложными инженерными пластиками и скорость выполнения заказа, ведь сломанное оборудование — это простой у вашего клиента.

- Стоматология и ювелирное дело. В этих сферах точность измеряется микронами, а цена ошибки высока из-за стоимости материалов, будь то фотополимер для хирургических шаблонов или выжигаемая смола для литейных форм. Апгрейды, повышающие точность и повторяемость, здесь не роскошь, а стандарт работы.

- Образование. В учебных центрах и кружках важно, чтобы оборудование было надежным и простым в использовании. Автоматизация рутинных операций позволяет преподавателю сосредоточиться на обучении, а не на бесконечной калибровке принтера.

Модернизация напрямую влияет на ключевые показатели эффективности (KPI), которые легко измерить в деньгах и времени.

- Время печати на одно изделие. Ускорение печати на 20-30% означает, что за то же время вы выполните больше заказов.

- Процент годных изделий. Если вы снизите брак с 10% до 2%, вы сэкономите на материалах и сократите количество повторных запусков.

- Средняя себестоимость детали. Она складывается из стоимости материала, амортизации оборудования, электроэнергии и времени оператора. Уменьшая брак и время печати, вы напрямую снижаете себестоимость.

- Простои оборудования. Каждый час, когда принтер стоит из-за поломки или настройки, — это потерянные деньги. Надежные компоненты увеличивают аптайм, то есть полезное время работы.

- Время переналадки. Сколько времени уходит на смену филамента и калибровку стола перед новым заказом? Автоматизация может сократить этот процесс с 15 минут до двух.

В небольшой мастерской операционные проблемы часто одни и те же. Они копятся, как снежный ком, и съедают вашу прибыль. Типичные «узкие места» — это ручная калибровка стола перед каждой печатью, постоянные засоры сопла при работе с композитными материалами, проблемы с качеством из-за влажного филамента или колебаний температуры в помещении, особенно при печати капризным ABS-пластиком. Апгрейды решают эти проблемы системно. Например, установка датчика автоуровня стола (вроде BLTouch) практически полностью убирает ручную калибровку. А специальная сушилка для филамента гарантирует, что пластик всегда будет в идеальном состоянии, что исключает целый пласт проблем с качеством печати.

Прежде чем вкладывать деньги в модернизацию, соберите данные. Это несложно. Заведите простой журнал отказов в Excel или даже в блокноте. Записывайте, что и почему пошло не так. Фиксируйте среднее время печати типовых заказов и честно считайте процент брака. За месяц у вас накопится статистика, которая ясно покажет, где ваше самое слабое звено. Если 40% всех сбоев связаны с плохой адгезией первого слоя, ваш приоритет — модернизация печатного стола. Если принтер постоянно останавливается из-за засора сопла, пора задуматься о замене хотэнда и использовании износостойких сопел.

Чтобы принять взвешенное решение, воспользуйтесь этим кратким чек-листом.

- Определите главную проблему. Что больше всего отнимает время и деньги? Простои, брак, медленная печать? Используйте собранные данные.

- Оцените эффект. Какой апгрейд даст максимальный прирост по вашему ключевому KPI? Иногда простая замена сопла на больший диаметр может сократить время печати вдвое, что для прототипов важнее идеальной поверхности.

- Рассчитайте окупаемость (ROI). Разделите стоимость апгрейда на сумму, которую вы будете экономить в месяц.

- Быстрые победы (окупаемость 1–3 месяца). Это недорогие улучшения, решающие самые частые проблемы. Например, датчик автоуровня, сушилка для филамента, датчик окончания пластика. Они стоят недорого, а экономят часы работы.

- Стратегические улучшения (окупаемость 3–9 месяцев). Сюда можно отнести переход на direct-экструдер для печати гибкими материалами, установку платы с тихими драйверами или организацию удаленного мониторинга через OctoPrint.

- Крупные инвестиции (окупаемость от 9 месяцев). Это, например, установка термокамеры для печати инженерными пластиками или покупка нового, более производительного принтера.

- Оцените сложность. Сможете ли вы установить апгрейд самостоятельно или потребуется помощь специалиста? Учтите это время и возможные затраты в расчетах.

Подход к апгрейду должен быть прагматичным. Начните с того, что приносит наибольшую пользу при минимальных затратах. Это позволит быстро высвободить ресурсы для дальнейшего развития вашего печатного бизнеса.

Аппаратные апгрейды с наибольшим эффектом

Когда мы говорим об апгрейде, цель проста. Нужно вложить минимум денег и времени, чтобы получить максимум производительности. В бизнесе каждая минута простоя и каждый грамм пластика, ушедший в брак, это прямые убытки. Давайте разберем, какие аппаратные улучшения дают самый быстрый и ощутимый эффект для небольшой печатной фермы.

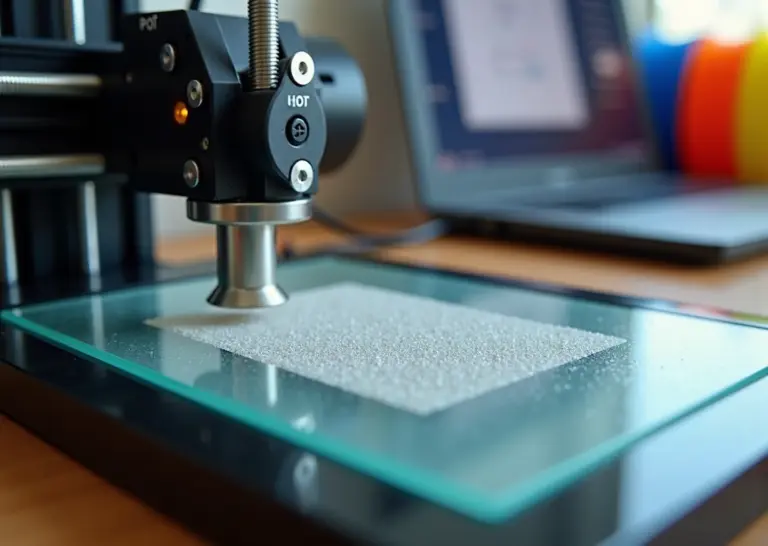

Стабильный первый слой и экономия времени

Автоматическое выравнивание стола (BLTouch, CR Touch и аналоги)

Это, пожалуй, первое, что стоит установить на любой принтер в коммерческой печати. Ручная калибровка стола отнимает много времени и требует опыта. Ошибка на этом этапе почти гарантированно отправляет в брак всю деталь.

- Решаемая проблема: Необходимость вручную калибровать стол перед каждой серией печати, брак из-за плохой адгезии первого слоя.

- Ожидаемый эффект: Сокращение времени на перекалибровку с 10–15 минут до 2–3 минут. Снижение брака на первом слое на 70–90%. Значительный рост полезного времени работы принтера (аптайма).

- Типичные цены: 2 000 – 5 000 рублей.

- Сложность установки: Средняя. Потребуется физически установить датчик на печатную голову и обновить прошивку принтера, следуя инструкции.

- Совместимость: Высокая. Существуют готовые комплекты для большинства популярных моделей, таких как Creality Ender, Anycubic Kobra, Artillery Sidewinder.

- Приоритет для бизнеса: Высокий. Это базовый апгрейд, окупающийся за месяц или два за счет экономии времени и материалов.

Практический совет: Установка датчика автоуровня отлично сочетается с заменой стокового покрытия стола на гибкую стальную пластину с PEI-поверхностью. Это улучшает адгезию для большинства пластиков и позволяет снимать готовые детали одним движением, просто согнув лист.

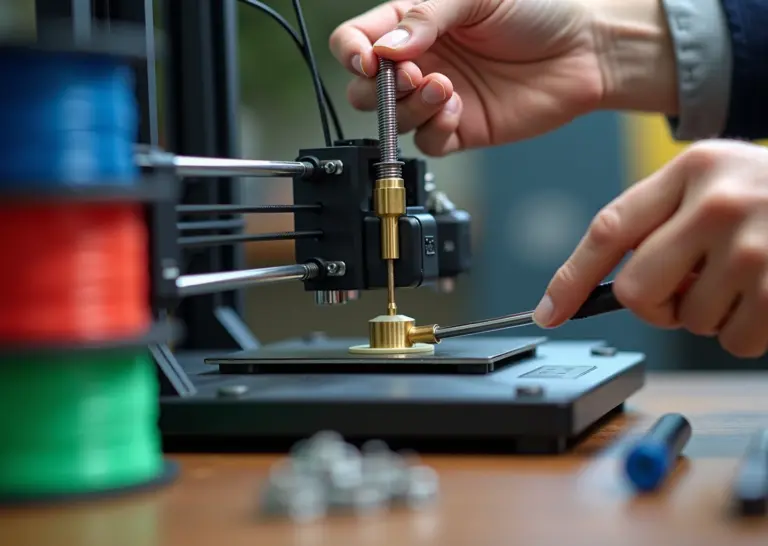

Расширение возможностей печати: хотэнд и экструдер

Цельнометаллический (all-metal) хотэнд

Стандартные хотэнды используют тефлоновую трубку, которая доходит до самого сопла. Она ограничивает максимальную температуру печати и со временем изнашивается. Цельнометаллический хотэнд открывает дорогу к инженерным пластикам.

- Решаемая проблема: Ограничение по температуре печати (~240 °C), невозможность работать с нейлоном, поликарбонатом и другими тугоплавкими материалами.

- Ожидаемый эффект: Возможность печатать при температурах до 300 °C и выше. Расширение ассортимента услуг за счет печати функциональных прототипов и конечных изделий из прочных материалов.

- Типичные цены: 2 500 – 7 000 рублей.

- Сложность установки: Средняя. Требует аккуратной сборки и калибровки температурного режима.

- Приоритет для бизнеса: Средний. Необходим, если вы планируете выходить на рынок инженерной печати.

Переход на экструдер с прямой подачей (direct-drive)

В стандартной схеме с боуден-подачей мотор стоит на раме и толкает филамент по длинной трубке. Это создает проблемы при работе с гибкими материалами. Direct-drive решает эту проблему, перемещая механизм подачи прямо на печатную голову.

- Решаемая проблема: Застревание и плохой контроль подачи гибких пластиков (TPU, TPE), неточные ретракты (откаты нити).

- Ожидаемый эффект: Стабильная печать гибкими материалами. Снижение брака, связанного с ретрактами, на 10–20%. Улучшение качества печати в целом за счет более точного контроля экструзии.

- Типичные цены: 3 000 – 8 000 рублей за готовый комплект.

- Сложность установки: Средняя. Потребуется пересобрать печатную голову и перенастроить параметры в слайсере.

- Приоритет для бизнеса: Средний. Критически важен, если в ваших заказах есть детали из гибких пластиков.

Сменные и износостойкие сопла

Это самый дешевый и один из самых эффективных апгрейдов. Замена стандартного сопла 0.4 мм на сопло большего диаметра может кардинально ускорить печать, а использование износостойких сопел позволяет работать с абразивными композитами.

- Решаемая проблема: Низкая скорость печати габаритных деталей, быстрый износ латунных сопел при печати пластиками с наполнителями (углеволокно, стекловолокно, дерево).

- Ожидаемый эффект: Сопла диаметром 0.6–1.0 мм сокращают время печати на 30–60% для крупных объектов, где не требуется высокая детализация. Сопла из закаленной стали или с рубиновым наконечником увеличивают свой ресурс в 5–10 раз, снижая простои на замену.

- Типичные цены: от 200 рублей за латунное до 3 000 рублей за сопло с наконечником из карбида вольфрама.

- Сложность установки: Низкая.

- Приоритет для бизнеса: Высокий. Позволяет гибко управлять скоростью и ассортиментом материалов.

Практический совет: Для работы с абразивными композитами, например, нейлоном с углеволокном, идеальной будет связка из сушилки для филамента, direct-drive экструдера и сопла из закаленной стали.

Контроль среды для стабильного качества

Закрытый корпус или термокамера

Пластикам с высокой усадкой, таким как ABS или нейлон, для качественной печати нужна стабильная температура окружающей среды. Любой сквозняк может привести к деформации детали и отрыву от стола.

- Решаемая проблема: Растрескивание, расслоение и деформация моделей из-за неравномерного остывания.

- Ожидаемый эффект: Повышение процента годных изделий при печати ABS, ASA, PC и другими инженерными пластиками на 20–40%.

- Типичные цены: от 5 000 рублей за простой акриловый короб до 30 000 рублей за активную термокамеру с подогревом.

- Сложность установки: Низкая или средняя, в зависимости от конструкции.

- Приоритет для бизнеса: Средний. Становится обязательным при переходе на технические материалы.

Сушилка для филамента

Многие пластики гигроскопичны, то есть впитывают влагу из воздуха. Влажный филамент — причина многих проблем с качеством печати. Сушилка решает эту проблему, поддерживая пластик в оптимальном состоянии.

- Решаемая проблема: Пузыри на поверхности модели, хрупкость, плохое спекание слоев, засоры сопла из-за испарения влаги.

- Ожидаемый эффект: Снижение брака на 5–15%. Улучшение механических свойств и внешнего вида деталей.

- Типичные цены: 3 000 – 10 000 рублей.

- Сложность установки: Отсутствует. Это отдельное устройство.

- Приоритет для бизнеса: Высокий. Особенно если вы работаете с PETG, нейлоном или TPU.

Безопасность и непрерывность работы 24/7

Для бизнеса, где принтеры могут работать сутками без присмотра, надежность и безопасность выходят на первый план.

- Надежный блок питания и внешний MOSFET. Стоковые БП часто работают на пределе. Замена на качественный промышленный блок питания (например, Mean Well) и установка внешнего MOSFET для разгрузки платы управления от высокого тока нагревательного стола — это инвестиция в безопасность и стабильность. Приоритет: Высокий.

- Датчик обрыва филамента. Простое устройство, которое ставит печать на паузу, если нить закончилась или оборвалась. Спасает многочасовые печати от отправки в мусорное ведро. Приоритет: Высокий.

- Камерный мониторинг. Связка из одноплатного компьютера (Raspberry Pi) и веб-камеры позволяет удаленно следить за печатью через веб-интерфейс. Это дает возможность вовремя остановить неудачную печать, экономя часы времени и килограммы пластика. Приоритет: Средний.

Повышение точности и скорости на пределе

Эти апгрейды для тех, кто уже решил базовые проблемы и хочет выжать из оборудования максимум.

- Замена драйверов шаговых двигателей на тихие (серии TMC). Делает принтер практически бесшумным, что важно для работы в офисе, а также улучшает плавность движений, убирая мелкие артефакты с поверхности моделей. Приоритет: Средний.

- Усиление жесткости рамы и переход на линейные направляющие. Уменьшает вибрации на высоких скоростях, что позволяет печатать быстрее без потери качества. Линейные рельсы вместо роликов повышают точность и долговечность механики. Приоритет: Низкий. Актуально для серийного производства высокоточных деталей.

Выбирая апгрейды, всегда отталкивайтесь от своих «узких мест». Если у вас больше всего брака из-за первого слоя, начните с автоуровня. Если хотите печатать инженерными пластиками, смотрите в сторону термокамеры и all-metal хотэнда. Правильная последовательность модернизации напрямую влияет на скорость окупаемости ваших вложений.

Программные и сетевые улучшения для стабильности и масштабирования

После того как вы установили новое «железо», пора заняться «мозгами» вашего оборудования. Аппаратные улучшения раскрывают свой потенциал только с правильной программной настройкой. Именно здесь скрывается возможность выжать из принтера максимум производительности, стабильности и масштабируемости, превратив его из хобби-инструмента в надёжный бизнес-актив.

Прошивка и профили слайсера как фундамент стабильности

Прошивка, будь то популярная Marlin или более продвинутая Klipper, это операционная система вашего принтера. Заводские версии часто бывают урезанными и устаревшими. Обновление до последней версии открывает доступ к критически важным для бизнеса функциям. Например, защита от перегрева (Thermal Runaway Protection) — это не просто полезная опция, а обязательное требование безопасности, которое предотвращает возгорание при отказе термистора. Новые функции, такие как Linear Advance или Pressure Advance, позволяют получать чёткие углы на деталях без замедления печати, а Input Shaping в Klipper эффективно борется с «эхом» (ghosting) на высоких скоростях. Это прямое повышение качества продукции без увеличения времени печати.

Однако даже самая лучшая прошивка бесполезна без грамотно настроенных профилей в слайсере (Cura, PrusaSlicer, OrcaSlicer). Для массового производства недопустимо использовать один универсальный профиль. Создайте несколько специализированных наборов настроек:

- Профиль для скорости. Используется с соплом большого диаметра (0.6–0.8 мм) для печати крупных партий нетребовательных к детализации изделий. Увеличенная высота слоя, высокая скорость и ускорения.

- Профиль для качества. Для финальных изделий, где важна эстетика. Стандартное сопло 0.4 мм, умеренные скорости, оптимизированные параметры ретракта для минимизации «паутины».

- Профиль под конкретный материал. Например, для гибких пластиков (TPU) нужен медленный ретракт и невысокая скорость, а для композитов с углеволокном — более высокая температура и снижение скорости для лучшей адгезии.

Тонкая настройка ускорений, рывков (jerk) и ретракта — это ювелирная работа, которая напрямую влияет на процент брака. Слишком агрессивные ускорения вызывают вибрации и дефекты поверхности, а неправильный ретракт оставляет нити пластика или, наоборот, приводит к недоэкструзии в начале нового слоя. Грамотная калибровка этих параметров способна снизить процент брака на 3–7%, что в масштабах фермы выливается в существенную экономию материала и времени.

Сетевое управление: от одного принтера к печатной ферме

Когда у вас больше одного принтера, бегать между ними с SD-картой становится неэффективно. Сетевое управление — это следующий логический шаг. Самое доступное и популярное решение для малого бизнеса — это установка OctoPrint на одноплатный компьютер (например, Raspberry Pi). OctoPrint превращает каждый принтер в сетевое устройство с веб-интерфейсом, доступным с любого компьютера в вашей сети.

Что это даёт на практике?

- Удалённый контроль и мониторинг. Вы можете запускать, останавливать и отслеживать печать из любой точки офиса. Подключив простую веб-камеру, вы получаете визуальный контроль. Плагины вроде The Spaghetti Detective (теперь Obico) с помощью ИИ могут автоматически определять сбои печати и останавливать принтер, экономя целые катушки пластика.

- Централизованное управление задачами. Вместо того чтобы загружать файлы на каждый принтер отдельно, вы отправляете их в единую очередь. Системы управления фермой, такие как OctoFarm или AstroPrint, позволяют распределять задания между свободными принтерами, создавая автоматизированный конвейер. Это сокращает простои оборудования на 8–12%.

- Сбор данных и телеметрия. OctoPrint ведёт подробные логи каждой печати: время, температуру, возникшие ошибки. Эта информация бесценна для анализа и выявления «узких мест». Вы сможете точно определить, какой принтер чаще выходит из строя или какой материал вызывает больше всего проблем.

Аналитика для владельца бизнеса: как измерять эффективность

Чтобы принимать взвешенные решения, нужны цифры. Начните собирать и анализировать ключевые метрики вашей печатной фермы. Вам не нужны сложные дашборды, для начала достаточно простой таблицы.

- Время безотказной работы (Uptime). Какой процент времени принтер действительно печатает, а не простаивает? Цель — довести этот показатель до 95% и выше.

- Процент брака. Сколько деталей уходит в мусорное ведро? Важно не просто фиксировать факт брака, но и его причину (плохая адгезия, смещение слоёв, засор сопла). Это поможет понять, какой апгрейд нужен в первую очередь.

- Среднее время печати одной детали. Помогает корректно рассчитывать себестоимость и сроки выполнения заказов.

- Время простоя. Сколько времени уходит на обслуживание, калибровку, замену филамента? Автоматизация этих процессов напрямую сокращает простои.

На основе этих данных владелец малого бизнеса должен получать простой ежемесячный отчёт. Он должен отвечать на вопросы: сколько мы произвели, сколько потратили, где наши самые слабые места и какая модернизация принесёт наибольшую выгоду в следующем месяце.

Интеграция, бэкапы и кибербезопасность

Когда производство отлажено, можно подумать об интеграции с другими бизнес-системами. Через API OctoPrint или промышленных решений можно связать печатную ферму с вашей CRM или бухгалтерской программой. Например, оплаченный заказ может автоматически попадать в очередь на печать.

Не забывайте о резервном копировании. Настроенные профили слайсера и конфигурационные файлы прошивки — это интеллектуальная собственность вашего бизнеса, результат многих часов работы. Храните их копии в надёжном месте, например, в облачном хранилище.

В российских реалиях вопрос кибербезопасности стоит особенно остро. Принтер, подключённый к сети, становится потенциальной точкой входа для злоумышленников.

- Никогда не выставляйте OctoPrint напрямую в интернет. Используйте VPN для удалённого доступа или защищённые облачные сервисы.

- Смените все стандартные пароли на ваших устройствах.

- Регулярно обновляйте всё программное обеспечение, включая операционную систему на сервере управления.

- Если вы работаете с моделями заказчиков, которые являются коммерческой тайной, рассмотрите вариант создания полностью изолированной локальной сети для печатной фермы без доступа в интернет. Это гарантирует максимальную защиту данных.

Организация печатной фермы и постобработки для роста объёма

Когда ваш бизнес вырастает за пределы одного принтера, управление процессами становится ключевой задачей. Хаос подкрадывается незаметно. То, что работало для одного устройства, превращается в узкое место для пяти. Переход от одиночного принтера к мини‑ферме требует системного подхода к организации пространства, логистике и постобработке. Без этого масштабирование приведёт не к росту прибыли, а к увеличению брака и срывам сроков.

Начнём с физического размещения. Принтеры должны стоять на устойчивых стеллажах, чтобы минимизировать вибрации. Обеспечьте удобный доступ к каждому аппарату для обслуживания. Рядом организуйте рабочую зону для подготовки к печати и снятия готовых моделей. Отдельное внимание уделите хранению филамента. Каждая катушка должна быть промаркирована. Простой стикер с информацией о типе пластика, цвете, дате вскрытия и примерном остатке веса сэкономит массу времени. Хранить вскрытые катушки лучше всего в герметичных контейнерах с силикагелем, особенно это касается гигроскопичных материалов вроде нейлона или PETG. Это не излишество, а прямая инвестиция в снижение брака.

Рядом со стеллажами с пластиком должен быть организован склад запасных частей и расходников. Ваш минимальный набор:

- Сопла разных диаметров (особенно ходовые 0.4 мм и 0.6 мм).

- Нагревательные элементы и термисторы.

- Запасные тефлоновые трубки.

- Вентиляторы обдува.

- Смазка для направляющих.

- Запасные ремни и подшипники.

Простой принтера из-за отсутствия копеечной детали может стоить вам репутации и денег. Разработайте простой план технического обслуживания. Например, раз в неделю проверять натяжение ремней, раз в месяц смазывать направляющие. Все действия фиксируйте в журнале для каждого принтера. Это поможет отслеживать износ и прогнозировать поломки.

Эффективность фермы напрямую зависит от стратегии упаковки заданий. Старайтесь группировать одинаковые детали в одну большую партию для батчевой печати. Это сокращает время на переналадку оборудования и подготовку файлов. Если у вас серия крупных, но не требующих высокой детализации изделий, используйте сопла большего диаметра, например, 0.6 мм или 0.8 мм. Это может сократить время печати на 30–60%. Пока одна партия деталей печатается, другая уже может проходить постобработку. Такой параллельный процесс значительно ускоряет выполнение крупных заказов.

Постобработка — это то, что превращает пластиковую заготовку в товарный продукт. И это же узкое место, способное свести на нет всю выгоду от быстрой печати. Ручная обработка ста деталей может занять целый рабочий день. Автоматизация здесь не роскошь, а необходимость. Вот базовый перечень оборудования:

- Для SLA/DLP печати: автоматические станции мойки и финальной полимеризации (LED‑уборки). Они сокращают время ручной доводки с получаса до 5–10 минут на партию.

- Ультразвуковые ванны: идеальны для очистки сложных моделей от остатков полимера или растворимых поддержек.

- Пескоструйные и дробеструйные камеры: помогают скрыть слоистость на FDM‑моделях и получить матовую, однородную поверхность.

- Вибрационные тумблеры (галтовки): незаменимы для обработки большого количества мелких деталей. Они шлифуют и сглаживают поверхности в автоматическом режиме, увеличивая производительность в десятки раз по сравнению с ручным трудом.

- Сушильные шкафы: используются не только для филамента, но и для просушки деталей после покраски или химической обработки.

- Шлифовальные и покрасочные станции: оборудованное место с хорошей вентиляцией и освещением для финишной доводки и покраски.

Каждый этап постобработки увеличивает себестоимость и сроки выполнения заказа. Это нужно честно закладывать в цену. Рабочий цикл от заказа до отправки должен быть прозрачным и контролируемым.

Примерная последовательность рабочего цикла:

- Приём заказа. Проверка 3D‑модели на технологичность, согласование с клиентом материала и требований к качеству поверхности.

- Планирование. Задание добавляется в очередь печати, группируется с похожими заказами, если это возможно.

- Печать. Подготовка принтера, запуск печати. Контрольная точка №1: проверка качества первого слоя.

- Снятие и первичная обработка. Детали снимаются со стола, удаляются поддержки и элементы крепления.

- Основная постобработка. Шлифовка, химическая обработка, галтовка или другая необходимая операция. Контрольная точка №2: проверка геометрии и качества поверхности после обработки. Деталь должна соответствовать требованиям ТЗ.

- Финишная обработка. Покраска, лакировка, сборка, если требуется.

- Финальный контроль качества. Контрольная точка №3: итоговая проверка готового изделия на соответствие всем требованиям заказа, отсутствие дефектов.

- Упаковка и отправка. Надёжная упаковка, которая защитит изделие при транспортировке.

Чётко выстроенный процесс с контрольными точками позволяет выявлять брак на ранних стадиях, а не тогда, когда на деталь уже потрачено много времени и ресурсов. Это основа стабильного качества и предсказуемых сроков, которые так ценят клиенты в бизнесе.

Часто задаваемые вопросы

Какие апгрейды окупаются быстрее всего?

Самую быструю отдачу приносят вложения, которые решают проблему простоев и рутинных операций. В первую очередь это автоматизация калибровки стола, установка датчика окончания филамента и сушилка для пластика. Эти улучшения не требуют глубоких технических знаний и дают заметный эффект почти сразу.

- Практический ориентир. Установка датчика автоуровня (например, BLTouch) обойдётся в 2 000 – 5 000 рублей, но сократит время на ручную калибровку перед каждой печатью с 10–15 минут до одной. Это повышает полезное время работы принтера (аптайм) до 25%. Срок окупаемости такого апгрейда при активной загрузке составляет 1–3 месяца. Сушилка для филамента (3 000 – 10 000 рублей) снижает процент брака из-за влаги на 5–7%, что особенно критично для гигроскопичных материалов вроде нейлона или PETG.

- Тест для валидации. Запустите печать серии из 10 одинаковых небольших деталей до и после установки датчика автоуровня. Зафиксируйте общее время, потраченное на подготовку и печать. Разница во времени на калибровку и будет вашей прямой экономией. Для оценки эффективности сушилки напечатайте тестовую модель (например, башенку ретрактов) из отсыревшего PETG, а затем из того же пластика после 8 часов в сушилке. Сравните качество поверхности и количество «паутины».

Стоит ли менять сопло на большее ради скорости?

Да, если вы печатаете крупные и не требующие высокой детализации объекты, например, прототипы корпусов, функциональные детали или элементы оснастки. Увеличение диаметра сопла с 0.4 мм до 0.6 или 0.8 мм позволяет укладывать более толстые слои и значительно сокращать время печати.

- Практический ориентир. Переход на сопло 0.8 мм может сократить время печати габаритных деталей на 30–60%. Стоимость износостойкого сопла из закалённой стали составляет 1 000 – 3 000 рублей, что окупается буквально за один-два крупных заказа. Однако будьте готовы к потере мелких деталей и более грубой текстуре поверхности.

- Тест для валидации. Распечатайте одну и ту же модель размером примерно 15x15x15 см сначала соплом 0.4 мм, а затем 0.8 мм, используя одинаковые настройки скорости в слайсере. Сравните итоговое время печати. Визуально оцените качество поверхности, особенно на углах и мелких элементах, чтобы понять, подходит ли такое качество для ваших задач.

Как сочетать direct-drive и гибкие филаменты?

Экструдер с прямой подачей (direct-drive) — это практически стандарт для надёжной печати гибкими материалами, такими как TPU или TPE. В отличие от боуден-системы, где пластик толкается по длинной трубке, в direct-drive мотор находится прямо над хотэндом. Это минимизирует путь филамента и предотвращает его «зажёвывание» и застревание.

- Практический ориентир. Установка direct-drive экструдера (стоимость 3 000 – 8 000 рублей) снижает процент брака при работе с гибкими пластиками на 10–20%. Это особенно важно для серийного производства, где каждый неудачный отпечаток — это прямые убытки. Окупаемость апгрейда составляет 3–6 месяцев при регулярных заказах на детали из TPU.

- Тест для валидации. Попробуйте напечатать сложную модель с большим количеством ретрактов (откатов филамента) из мягкого TPU (например, твёрдостью 85A) на стандартном боуден-экструдере. Затем повторите печать той же модели после установки direct-drive. Сравните количество дефектов, связанных с недоэкструзией или застрявшим пластиком.

Когда нужен корпус с подогревом?

Закрытый корпус с активным или пассивным подогревом необходим при работе с инженерными пластиками, которые подвержены сильной термоусадке. В первую очередь это ABS, ASA, нейлон и поликарбонат (PC). Стабильная температура внутри камеры предотвращает расслоение модели и её отрыв от стола (деформацию углов).

- Практический ориентир. Установка термокамеры (затраты от 10 000 до 30 000 рублей) повышает процент успешных отпечатков из ABS и подобных материалов на 20–40%. Это критически важно, если вы работаете в прохладном помещении или месте со сквозняками. Без корпуса печать крупных деталей из этих материалов становится лотереей.

- Тест для валидации. Напечатайте высокую (15–20 см) и тонкостенную деталь (например, вазу или прямоугольный короб) из ABS в открытом принтере. Затем повторите печать в закрытом корпусе. Сравните наличие трещин между слоями и степень деформации основания модели.

Какие меры безопасности обязательны при работе с высокотемпературными материалами?

Работа с температурами выше 250 °C требует повышенного внимания к электробезопасности. Стандартные компоненты бытовых принтеров часто не рассчитаны на длительные высокие нагрузки. Обязательные меры включают установку внешнего MOSFET-модуля для разгрузки материнской платы, замену блока питания на более мощный и надёжный промышленный аналог, а также проверку качества проводки и разъёмов.

- Практический ориентир. Затраты на промышленный блок питания (4 000 – 12 000 рублей) и MOSFET (500 – 1 500 рублей) несопоставимы с риском возгорания и потери оборудования. Это не столько апгрейд для производительности, сколько инвестиция в безопасность и стабильность. Обязательно держите рядом с фермой углекислотный или порошковый огнетушитель.

- Тест для валидации. После часа печати высокотемпературным пластиком (например, PC при 270 °C) проверьте температуру разъёмов питания на материнской плате и блока питания с помощью пирометра или тепловизора. Нагрев выше 60–70 °C — это тревожный сигнал, требующий немедленного вмешательства.

Как считать ROI на апгрейд?

ROI (Return on Investment, или возврат инвестиций) рассчитывается по простой формуле: разделите стоимость апгрейда на сумму ежемесячной экономии, которую он приносит. Экономия складывается из сокращения времени простоя, уменьшения расхода материалов на брак и снижения трудозатрат оператора.

- Практический ориентир. Пример: установка системы удалённого мониторинга OctoPrint (затраты около 10 000 рублей) позволила вам не находиться постоянно у принтера и сэкономить 1 час рабочего времени в день. При стоимости часа работы оператора в 300 рублей, месячная экономия составит 300 * 22 = 6 600 рублей. Срок окупаемости (ROI) = 10 000 / 6 600 ≈ 1.5 месяца.

- Тест для валидации. Ведите журнал учёта. В течение месяца до апгрейда фиксируйте все простои, количество бракованных деталей и время, потраченное на ручные операции (калибровка, контроль). Повторите замеры в течение месяца после модернизации. Сравните финансовые показатели «до» и «после», чтобы получить точный расчёт экономии.

Где в России искать сертифицированные комплектующие и сервис?

К 2025 году российский рынок адаптировался, и найти качественные компоненты стало проще. Искать их стоит у крупных дистрибьюторов 3D-оборудования, в специализированных интернет-магазинах и у официальных представителей брендов. Важными источниками информации являются отраслевые выставки и профессиональные форумы, где можно получить отзывы от реальных пользователей. Сервисные центры также активно развиваются, особенно в крупных городах.

- Практический ориентир. Перед покупкой всегда проверяйте отзывы о поставщике. Для ответственных узлов (материнские платы, блоки питания) не стесняйтесь запрашивать у продавца сертификаты соответствия. Подробный анализ рынка 3D принтеров в России поможет сориентироваться в ключевых игроках и поставщиках.

- Тест для валидации. Лучшая проверка — это репутация. Поищите информацию о поставщике на профильных ресурсах. Уточните, предоставляет ли компания гарантию и техническую поддержку. Покупка у проверенного продавца сэкономит вам нервы и деньги в долгосрочной перспективе.

Как минимизировать простой при установке апгрейдов?

Ключ к минимизации простоя — это планирование. Не начинайте модернизацию в разгар выполнения срочного заказа. Выделите для этого специальное время, например, выходные или ночные часы. Если у вас ферма из нескольких принтеров, сначала обновите только один, протестируйте его в работе и только потом масштабируйте решение на остальные.

- Практический ориентир. Хорошо спланированный апгрейд (например, замена экструдера или установка новой платы) должен занимать от 1 до 4 часов на один принтер. Перед началом убедитесь, что у вас есть все необходимые инструменты, комплектующие и инструкция. Подготовьте план отката на случай, если что-то пойдёт не так.

- Тест для валидации. Перед тем как разбирать принтер, проведите «сухую установку». Внимательно изучите инструкцию, посмотрите видео по монтажу, разложите все детали и инструменты. Это поможет выявить потенциальные проблемы до начала реальной работы и сократит время простоя вдвое.

Выводы и практические пошаговые рекомендации

Подводя итог, можно сказать, что модернизация 3D-принтера для бизнеса это не хаотичная покупка комплектующих, а выверенная стратегия. Чтобы превратить ваше оборудование из инструмента для хобби в надёжный производственный актив, нужен чёткий план. Давайте разложим его на три этапа, от быстрых и дешёвых улучшений до серьёзных инвестиций.

Приоритетная дорожная карта апгрейда

Эта карта поможет вам двигаться последовательно, вкладывая деньги туда, где они принесут максимальную отдачу на каждом этапе развития вашего дела.

Этап 1. Быстрые победы (ROI 1–3 месяца)

Это недорогие улучшения, которые решают самые частые проблемы и дают мгновенный эффект. Они снижают процент брака, сокращают время ручной настройки и повышают стабильность печати.

- Автоматическая калибровка стола (например, BLTouch). Устраняет главную головную боль оператора. Сокращает время переналадки с 15 минут до 2-3, повышая общее полезное время работы принтера на 20-25%.

- Сушилка для филамента. Обязательна при работе с гигроскопичными пластиками вроде PETG или нейлона. Снижает брак из-за влаги на 5-15%, что напрямую экономит ваши деньги.

- Износостойкое сопло (закалённая сталь, рубин). Необходимо для печати абразивными композитами. Увеличивает ресурс в 5-10 раз по сравнению с латунным, сокращая простои на замену и чистку.

- Датчик обрыва филамента. Простое устройство, которое спасёт многочасовую печать от брака, если катушка закончится. Экономит часы работы и килограммы пластика.

Этап 2. Среднесрочные улучшения (ROI 3–9 месяцев)

Когда базовые проблемы решены, пора повышать производительность и расширять возможности. Эти апгрейды требуют больших вложений и времени на установку, но открывают доступ к новым материалам и заказам.

- Переход на Direct-drive экструдер. Критически важен для качественной печати гибкими пластиками (TPU, TPE). Снижает количество брака при ретрактах на 10-20%.

- Установка термокамеры. Необходима для работы с инженерными пластиками типа ABS или поликарбоната. Стабилизирует температуру, предотвращает деформацию и повышает выход годных деталей на 20-40%.

- Система удалённого управления и мониторинга (например, OctoPrint на Raspberry Pi). Позволяет управлять фермой из нескольких принтеров с одного компьютера, следить за печатью через камеру и вести учёт. Снижает «слепые» простои на 10-20%.

- Замена драйверов шаговых двигателей на «тихие» (TMC2209). Уменьшает вибрации и шум, что косвенно повышает качество печати на высоких скоростях и делает условия работы комфортнее.

Этап 3. Крупные инвестиции (ROI от 9 месяцев)

Это шаг к полноценному масштабированию производства. Такие вложения оправданы при стабильном потоке заказов и чётком понимании рынка.

- Покупка промышленного 3D-принтера. Обеспечивает высокую скорость, точность и повторяемость, недостижимые для настольных моделей. Позволяет работать с высокотемпературными и сертифицированными материалами.

- Создание печатной фермы. Масштабирование парка оборудования с централизованным управлением для выполнения крупных серийных заказов.

- Автоматизация постобработки. Внедрение ультразвуковых моек для фотополимерной печати, пескоструйных аппаратов или вибрационных тумблеров для FDM-деталей. Ускоряет финишную обработку в 5-10 раз по сравнению с ручным трудом.

Практический план действий на 90 дней

Чтобы модернизация была системной, а не импульсивной, следуйте этому пошаговому плану.

Неделя 1–2. Сбор данных и аудит

- Фиксация KPI. В течение двух недель ведите журнал. Записывайте текущие показатели. Сколько времени принтер работает, а сколько простаивает? Какой процент брака? Сколько времени уходит на калибровку и замену филамента?

- Анализ узких мест. Определите 2-3 главные причины простоев и брака. Чаще всего это ручная калибровка, проблемы с подачей пластика или его влажность.

- Выбор тестового апгрейда. На основе анализа выберите одно улучшение из категории «Быстрые победы», которое решает вашу главную проблему.

Неделя 3–6. Тестовый апгрейд и оценка

- Модернизация одного принтера. Установите выбранный апгрейд только на одну машину. Не трогайте остальной парк.

- Тестовая эксплуатация. Запустите на обновлённом принтере типовые заказы. Продолжайте вести журнал KPI, но уже отдельно для этой машины.

- Сравнение показателей. Через две недели сравните KPI «до» и «после». Насколько сократилось время простоя? Уменьшился ли брак?

Неделя 7–8. Оценка ROI и принятие решения

- Расчёт окупаемости. Посчитайте экономический эффект. Например, апгрейд стоил 3000 рублей. Он позволил сэкономить 5 часов рабочего времени в месяц (стоимость часа 400 рублей) и 0.5 кг пластика (1000 рублей). Итого экономия 3000 рублей в месяц. ROI составляет 1 месяц.

- Решение о масштабировании. Если расчёты показывают быструю окупаемость, а эффект на практике заметен, принимайте решение о модернизации остального парка принтеров.

Неделя 9–12. Масштабирование и закрепление результата

- Модернизация фермы. Установите проверенный апгрейд на все остальные принтеры.

- Обновление регламентов. Внесите изменения в инструкции для операторов. Обучите персонал работе с новым оборудованием.

- Начало нового цикла. Вернитесь к первому шагу. Начните сбор данных для выбора следующего апгрейда из дорожной карты.

Управление рисками и техническое обслуживание

Модернизация это не только новые возможности, но и новые риски.

- Безопасность. Любые вмешательства в электрику, особенно установка более мощных нагревателей, должны сопровождаться установкой внешних MOSFET и проверкой сечения проводов. Убедитесь, что блок питания имеет запас мощности.

- Совместимость. Перед покупкой комплектующих тщательно проверяйте их совместимость с вашей моделью принтера и прошивкой. Изучайте форумы и отзывы.

- Сертификация. Для выполнения заказов, требующих соответствия ГОСТам, используйте только сертифицированные материалы и оборудование. В России найти сертифицированные комплектующие можно у крупных дистрибьюторов и на профильных выставках.

План технического обслуживания (ТО)

Еженедельно:

- Осмотр и очистка механики от пыли и остатков пластика.

- Проверка натяжения ремней.

- Очистка и проверка состояния сопла.

- Проверка и очистка рабочей поверхности стола.

Ежемесячно:

- Смазка направляющих валов и винтов.

- Проверка затяжки всех винтовых соединений рамы.

- Проверка состояния тефлоновой трубки в хотэнде.

- Калибровка PID нагревателей стола и хотэнда.

Шаблон KPI для ежемесячного мониторинга

Чтобы отслеживать эффективность, используйте простую таблицу.

| Показатель (KPI) | Целевое значение | Прошлый месяц | Текущий месяц |

|---|---|---|---|

| Аптайм (полезное время работы) | > 95% | … | … |

| Процент брака | < 3% | … | … |

| Средняя себестоимость детали (руб.) | Снижение на 5% | … | … |

| Среднее время выполнения заказа (часы) | Снижение на 10% | … | … |

| Объём производства (кг пластика/мес) | Рост на 15% | … | … |

Следующие шаги и критерии перехода

После того как вы прошли первые два этапа дорожной карты, ваш бизнес готов к новому уровню.

Критерии для перехода к крупным инвестициям:

- Ваши текущие KPI стабильно достигают целевых значений.

- Загрузка оборудования превышает 80%, и вы начинаете отказывать клиентам.

- У вас есть стабильный поток заказов на серийное производство.

- Вы получили запросы на изготовление деталей из материалов, с которыми ваши текущие принтеры не справляются.

Когда эти условия выполнены, пора задуматься о покупке промышленного оборудования, расширении фермы и полной автоматизации процессов. Это позволит вам выйти на новый рынок, работать с более крупными клиентами и значительно увеличить прибыльность вашего дела.

Источники

- Промышленные 3D-принтеры 2025 года: рейтинг 10 … — Индустриальные технологии трёхмерной печати в 2025 году достигли уровня, который ранее был доступен лишь в лабораториях крупных корпораций.

- 3D-принтеры (мировой рынок) — 2024. Объем мирового рынка 3D-принтеров достиг $19,33 млрд по итогам года; Расходы на 3D-печать чипов в мире за год выросли на 16% до $1,47 млрд.

- Тенденции 3D-печати в 2025 году — 3D MALL — Один из главных вызовов для индустрии – увеличение скорости печати. В 2025 году появятся новые промышленные 3D-принтеры с многолучевыми …

- Анализ рынка 3D принтеров в России 2025 — Актуальное и детальное маркетинговое исследование российского рынка 3D принтеров содержит 129 страниц: 59 таблиц, 29 графиков, 11 диаграмм.

- Wohlers Report 2025: бенефециары роста рынка — Wohlers Report 2025 – самый авторитетный отчет о состоянии 3D-индустрии | Прогнозы и тренды | Стратегические подходы | Региональная …

- Рынок технологий 3D-печати в России и мире — Согласно прогнозам, к 2025 году глобальный рынок 3D-печати достигнет $32 млрд, а к 2030 году — $60 млрд. Отметим, что оценки GlobalData довольно сдержанные по …

- Обзор рынка аддитивных технологий и 3D-печати — Данные исследования Precedence Research о рынке промышленной 3D-печати гласят: в 2024 году объем составил $3,5 млрд, а в текущем ожидается рост …

- Отчет о рынке Промышленные 3d-принтеры 2025–2033 — Рынок Промышленные 3d-принтеры был оценен в XXX,XX млн долларов США в 2023 году и, по прогнозам, достигнет XXX,XX млн долларов США к 2032 году, демонстрируя …

- лучшие 3D-принтеры для дома, мастерской или бизнеса в … — Совершенство полимеров: лучшие 3D-принтеры для дома, мастерской или бизнеса в 2025 году · Bambu Lab P1S · Creality Ender-3 V3 SE · Bambu Lab A1 …

- Рейтинг лучших 3D-принтеров 2025 года — Рейтинг лучших 3D-принтеров 2025 года. Обзор популярных в 2025 г 3D-принтеров от компании Цветной мир.