Рост спроса на функциональные детали делает инженерные пластики ключевым инструментом малого 3D‑бизнеса в России. В этом гайде подробно разберём свойства Nylon, PC и карбоновых композитов, практические настройки печати, требования к оборудованию и реальные бизнес‑кейсы, чтобы вы могли запустить и масштабировать производство качественных технических изделий.

Рынок и бизнес‑модели малого 3D‑бизнеса в России

Рынок 3D‑печати функциональных деталей в России на начало 2025 года показывает стабильный рост, который, по оценкам отраслевых экспертов, составляет 18–22% в год. Это уже не просто увлечение энтузиастов, а полноценный сегмент малого бизнеса. Спрос сместился от декоративных PLA‑фигурок к прочным, термостойким и износостойким компонентам из инженерных пластиков. Основными заказчиками выступают отрасли, где скорость получения кастомной детали или малой партии критически важна.

Главный драйвер рынка, забирающий до 35% заказов, это автосервис и тюнинг-ателье. Здесь печатают редкие клипсы, шестерни приводов, адаптеры, корпуса датчиков и элементы кастомных обвесов. Следом идёт промышленный сервис (около 25%), где востребованы запчасти для станков, оснастка, кондукторы и захваты для роботов. Растущий сектор БПЛА и дронов (15%) постоянно нуждается в лёгких и прочных рамах, креплениях для оборудования и защитных кожухах. Остальные доли делят между собой производители электроники (корпуса, держатели плат), R&D‑отделы (функциональные прототипы), шоу-румы (макеты и выставочные образцы) и мелкосерийное производство (партии от 10 до 500 штук).

Чтобы успешно работать на этом рынке, важно выбрать правильную бизнес-модель. Вот несколько проверенных вариантов.

- Услуга печати по чертежам/3D‑моделям. Самый простой старт. Клиент присылает файл, вы печатаете. Основная работа заключается в консультировании по выбору материала и подготовке модели к печати.

- Мелкосерийное производство. Выпуск небольших партий изделий. Требует большей стабильности оборудования и отлаженных процессов, но и маржинальность здесь выше.

- Производство запчастей под заказ. Вы специализируетесь на конкретной нише, например, запчастях для определённой марки автомобилей или промышленного оборудования. Это требует глубоких знаний в предметной области и навыков реверс-инжиниринга.

- Контрактное прототипирование. Работа с инженерными компаниями и стартапами. Заказы сложные, требования к точности и качеству высокие, но и оплата соответствующая.

- Сборочные комплекты (киты). Вы не просто печатаете детали, а продаёте готовые наборы для сборки какого-либо устройства. Например, комплект для сборки кастомной клавиатуры или робота.

- B2B‑подписки. Модель для постоянных клиентов. Компания платит фиксированную сумму в месяц за определённый объём печати или количество итераций прототипов. Это обеспечивает стабильный денежный поток.

Ключ к прибыльности любого из этих направлений — точный расчёт себестоимости. Нельзя просто умножить вес детали на цену пластика. Профессиональная формула выглядит так.

Себестоимость = Стоимость материала + (Время печати × Тариф работы принтера) + Стоимость постобработки + Упаковка

Давайте разберём на примере. Допустим, нам нужно напечатать кронштейн весом 85 грамм из нейлона, армированного углеволокном (PA6-CF).

- Материал. Средняя цена PA6-CF в России — около 4000 руб. (примерно 45 евро) за килограмм. Расход на деталь 85 г * 4 руб/г = 340 руб.

- Время печати и тариф машины. Печать займёт 6 часов. Тариф работы принтера — это комплексный показатель, включающий его амортизацию, электроэнергию, обслуживание. Для машины профессионального уровня он может составлять 350–500 руб/час. Возьмём 400 руб/час. Итого 6 ч * 400 руб/ч = 2400 руб.

- Постобработка и работа оператора. Снятие поддержек, проверка размеров, подготовка к отправке. Допустим, это займёт 30 минут. При ставке специалиста 600 руб/час получаем ещё 300 руб.

- Упаковка. Коробка, наполнитель. Ещё 50 руб.

Итоговая себестоимость 340 + 2400 + 300 + 50 = 3090 рублей. Продажная цена для клиента будет включать вашу наценку (обычно от 50% до 150% в зависимости от сложности и срочности заказа), то есть составит от 4600 до 7700 рублей.

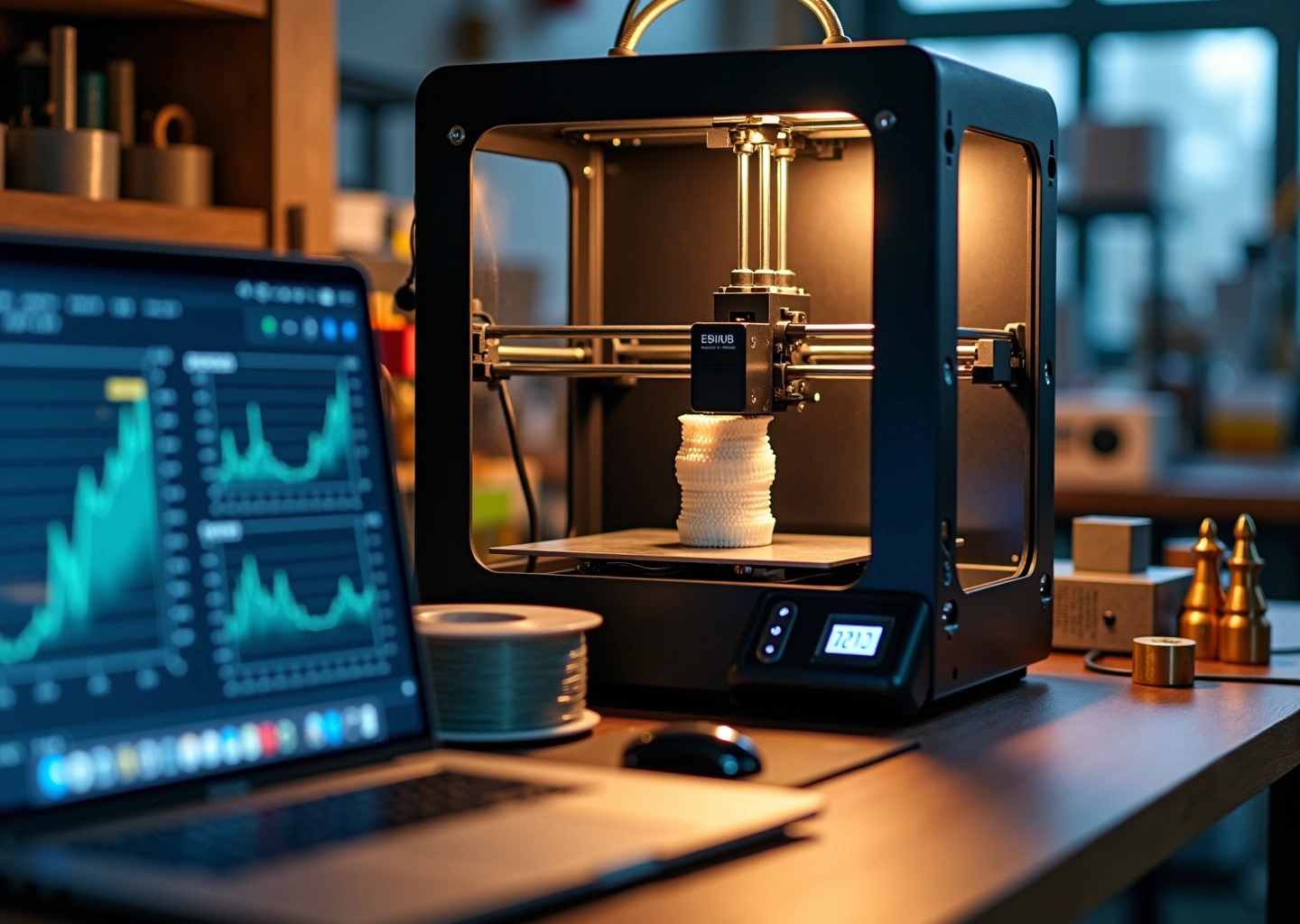

Для работы с инженерными пластиками обычного «домашнего» принтера недостаточно. Минимальный набор оборудования включает.

- 3D‑принтер с закрытой камерой. Это обязательно для предотвращения усадки и деламинации у таких материалов, как PC и Nylon. Экструдер должен стабильно работать при температурах до 300°C и выше.

- Нагреваемый стол. Способный поддерживать температуру до 100–120°C для обеспечения хорошей адгезии.

- Сушильная камера для филамента. Нейлон и поликарбонат гигроскопичны, то есть впитывают влагу из воздуха. Печать влажным пластиком приводит к браку. Поэтому сушка перед печатью — обязательный этап.

- Сопла из закалённой стали (hardened steel) или с рубиновым наконечником. Композиты с углеволокном или стекловолокном обладают высокой абразивностью и моментально «съедают» стандартные латунные сопла.

- Система фильтрации воздуха. HEPA и угольный фильтры нужны для улавливания вредных испарений при печати.

- Инструменты контроля качества. Цифровой штангенциркуль и микрометр для проверки геометрии, а в идеале — оборудование для проведения базовых тестов на прочность.

Наконец, организационные моменты. При работе с B2B‑клиентами необходим договор, где прописаны требования к детали, допуски, сроки и, что важно, ответственность за изделие. Вы должны чётко понимать, где и как будет использоваться деталь, и проинформировать клиента о её эксплуатационных ограничениях. Разработайте внутренние стандарты качества, чтобы все ваши изделия были предсказуемо хороши. В регионах, где конкуренция ниже, можно делать ставку на качество и экспертность, а не на демпинг. Малый бизнес ценит не только цену, но и скорость, надёжность и готовность решать нестандартные задачи.

Нейлон практика применения и печати

Нейлон, или полиамид (PA), — это не просто пластик, это ваш главный союзник в создании деталей, которые должны работать под нагрузкой, тереться и не ломаться. Если вам заказали шестерню, втулку или гибкий фиксатор, в 9 из 10 случаев нейлон будет лучшим выбором. Но у него есть характер, и чтобы с ним подружиться, нужно понимать его особенности.

Ключевые свойства и разновидности

В FDM-печати мы чаще всего сталкиваемся с тремя видами нейлона: PA6, PA66 и PA12.

- PA6 (капрон): Самый распространенный и доступный. Очень прочный, жесткий, отлично сопротивляется износу. Его главный минус — он впитывает влагу как губка.

- PA66: Еще более жесткий и термостойкий, чем PA6. Используется в деталях, где важна стабильность размеров при повышенных температурах. Также очень гигроскопичен.

- PA12: Наиболее гибкий и самый простой в печати из троицы. Он впитывает влагу гораздо меньше, что делает его более предсказуемым. Идеален для деталей, требующих упругости и ударопрочности.

Все нейлоны объединяют общие черты: высокая механическая прочность, удивительная износостойкость (детали буквально скользят друг по другу) и упругость. Однако они также абразивны, особенно композитные версии с углеволокном или стекловолокном, поэтому стандартное латунное сопло они «съедят» за несколько часов печати. Используйте только сопла из закаленной стали или с рубиновым наконечником.

Гигроскопичность: враг номер один

Главная проблема нейлона — его любовь к воде. Он впитывает влагу прямо из воздуха. Что происходит, когда влажный филамент попадает в горячий экструдер? Вода мгновенно превращается в пар, образуя пузырьки в расплавленном пластике. На выходе вы получаете:

- Хлопки и шипение из сопла во время печати.

- Пористую, шероховатую поверхность детали.

- «Паутину» и сопли (стрингс) между элементами модели.

- Резкое снижение межслойной адгезии, что делает деталь хрупкой.

Влажный нейлон теряет до 50% своей прочности. Поэтому сушка — это обязательный этап, а не рекомендация. Каждую новую катушку, даже из вакуумной упаковки, нужно сушить.

Параметры сушки:

- Температура: 60–90°C. Для PA12 достаточно 60–70°C, для PA6/PA66 — 80–90°C.

- Время: от 4 до 12 часов. Если катушка долго лежала открытой, может потребоваться и больше.

Используйте специальную сушилку для филамента или бытовой дегидратор для овощей. Духовка — плохой вариант из-за неравномерного нагрева, который может испортить катушку. Хранить нейлон нужно в герметичных контейнерах или вакуумных пакетах с силикагелем. В идеале — печатать прямо из сушилки.

Настройки печати: от адгезии до скоростей

Температуры:

- Экструдер: 220–270°C. Начинайте с рекомендаций производителя. PA12 обычно печатается при 220–250°C, а PA6 и PA66 требуют 250–270°C.

- Стол: 60–100°C. Более высокая температура помогает бороться с деформацией (warping).

Адгезия к столу:

Нейлон плохо липнет к стандартным поверхностям вроде чистого стекла или PEI. Проверенные варианты:

- Garolite (G10/G11): Текстолит на основе стеклоткани. Это, пожалуй, лучший вариант. Нейлон прилипает к нему намертво, а после остывания стола деталь легко снимается.

- Клей PVA: Обычный канцелярский клей-карандаш или раствор ПВА с водой. Наносить тонким слоем на стол.

- Капроновая лента: Лента из того же материала, что и филамент. Создает идеальную поверхность для сцепления.

Охлаждение и скорости:

Обдув модели должен быть минимальным или отсутствовать вовсе (0–30%). Нейлону нужно остывать медленно, чтобы слои успели надежно свариться между собой. Сквозняки и резкое охлаждение — прямой путь к расслоению. Печатайте в закрытой камере.

Скорость печати лучше держать в диапазоне 40–60 мм/с. Для борьбы с «паутиной» настройте ретракты: они должны быть быстрыми и короткими, особенно на direct-экструдерах.

Типичные дефекты и их устранение

- Деламинация (расслоение): Причина — плохая межслойная адгезия. Решение: увеличьте температуру экструдера на 5–10°C, отключите обдув, убедитесь, что в камере нет сквозняков. И, конечно, проверьте, сухой ли пластик.

- Стрингинг («паутина»): Главная причина — влажный филамент. Сушите! Если пластик сухой, настраивайте ретракты (увеличьте скорость и/или дистанцию) и скорость перемещения сопла.

- Пористость и «пузыри» на поверхности: 100% признак влаги в филаменте. Единственное решение — тщательная сушка.

Постобработка и применение

Готовые детали из нейлона можно шлифовать (лучше с водой, чтобы избежать перегрева), сверлить и нарезать резьбу. Для улучшения межслойной адгезии можно кратковременно обработать деталь строительным феном. Склеить две нейлоновые детали можно с помощью пластиковой сварки — паяльником с насадкой и прутком того же нейлона.

Где применять нейлон?

- Зубчатые передачи и червячные пары: Низкий коэффициент трения и высокая износостойкость делают его идеальным материалом.

- Втулки и подшипники скольжения: Работают долго без смазки.

- Конструктивные элементы: Крепления, кронштейны, корпуса для механизмов и дронов, которые должны выдерживать удары и вибрацию.

- Гибкие защелки и фиксаторы: Упругость PA12 здесь незаменима.

При проектировании деталей под печать нейлоном закладывайте допуски с учетом усадки (около 1.5–2%). Перед запуском мелкосерийного производства обязательно напечатайте несколько тестовых образцов для испытаний на износ и проверки геометрии. Простой тест для шестерни — запустить ее в паре с ответной деталью на несколько часов под нагрузкой и оценить износ зубьев. Это сэкономит вам время и деньги в будущем.

Поликарбонат как рабочая лошадка для функциональных деталей

Если нейлон — это король износостойкости и гибкости, то поликарбонат (PC) — это без преувеличения рабочая лошадка для создания жёстких, ударопрочных и термостойких функциональных деталей. Этот материал открывает двери к заказам, где ABS или PETG просто не справятся. Но за его выдающиеся свойства приходится платить сложностью в печати. Давайте разберёмся, как приручить этого зверя и сделать его основой для прибыльных заказов.

Поликарбонат знаменит тремя ключевыми характеристиками. Во-первых, это его феноменальная ударопрочность. Детали из PC могут выдерживать серьёзные ударные нагрузки, не трескаясь и не разрушаясь. Там, где ABS расколется, а PETG треснет, поликарбонат, скорее всего, лишь деформируется. Во-вторых, высокая теплостойкость. Температура стеклования чистого поликарбоната находится в районе 140–150°C. На практике это означает, что деталь сохраняет свою форму и жёсткость при температурах, которые заставят ABS или ASA «поплыть». Это делает его идеальным для узлов, работающих вблизи двигателей, горячих электронных компонентов или в промышленных условиях. В-третьих, это жёсткость и прочность на разрыв. PC — очень твёрдый материал, который отлично сопротивляется изгибу и деформации под нагрузкой.

Однако у него есть и слабые стороны. Химическая стойкость у PC выборочная. Он хорошо противостоит маслам и некоторым кислотам, но разрушается под воздействием щелочей, ароматических углеводородов и некоторых растворителей, например, ацетона.

Теперь о самом главном — о печати. Работа с поликарбонатом требует серьёзной подготовки оборудования.

- Температура экструзии: 260–310°C. Это высокий показатель, требующий цельнометаллического хотэнда. Конкретное значение сильно зависит от производителя и наличия добавок в филаменте. Всегда начинайте с рекомендаций на катушке и проводите температурные тесты.

- Температура стола: 90–120°C. Высокая температура стола критически важна для адгезии и борьбы с короблением.

- Термокамера: Это не рекомендация, а обязательное требование. Поликарбонат имеет очень высокую усадку, и без жёсткой, хорошо изолированной камеры с пассивным или активным подогревом вы получите расслоившиеся и оторванные от стола детали. Стабильная температура внутри камеры (от 50°C и выше) — залог успеха.

Главная головная боль при печати PC — это коробление (warping) и деламинация (расслоение). Чтобы с ними бороться, нужно обеспечить идеальную адгезию первого слоя. Поверхность стола из чистого стекла или PEI часто оказывается недостаточной. Хорошо себя показывают специальные адгезивы, например, Magigoo PC, или даже обычный клей-карандаш на основе PVA, нанесённый в несколько слоёв. Обдув модели должен быть минимальным или полностью отсутствовать, за исключением печати мостов и мелких элементов. Любой сквозняк или резкое охлаждение приведёт к появлению трещин между слоями.

Безопасность при работе с PC — не пустой звук. При высоких температурах он выделяет пары с неприятным запахом, содержащие стирол и другие летучие органические соединения. Работать с ним можно только в хорошо проветриваемом помещении, а в идеале — с принтером, оснащённым вытяжкой с угольным фильтром.

Благодаря своим свойствам, поликарбонат находит применение в самых разных сферах:

- Прозрачные корпусные детали: Защитные экраны для электроники, световоды, линзы для индикаторов, прозрачные крышки механизмов.

- Детали с высокой ударной вязкостью: Элементы рам для дронов, защитные кожухи для оборудования, бамперы, детали спортивного инвентаря.

- Теплостойкие узлы: Кронштейны для крепления деталей в моторном отсеке автомобиля, корпуса для мощных светодиодных светильников, детали для сушильных камер.

Постобработка деталей из PC имеет свои особенности. Для снятия внутренних напряжений, которые неизбежно возникают при печати, и для улучшения межслойной адгезии рекомендуется проводить термообработку (отжиг). Деталь помещается в духовку, разогретую до температуры чуть ниже точки стеклования (около 120°C), выдерживается там несколько часов (1-2 часа на каждые 2-3 мм толщины стенки), а затем медленно остывает вместе с духовкой. Это делает деталь значительно прочнее. Поликарбонат также отлично поддаётся механической обработке: его можно сверлить, фрезеровать и нарезать резьбу, но делать это нужно острым инструментом на невысоких оборотах, чтобы избежать перегрева и оплавления.

При запуске серийного производства изделий из PC важно разработать чёткие критерии приёмки.

- Визуальный контроль: Отсутствие трещин между слоями, видимого коробления и отрыва углов от основания. Поверхность должна быть однородной.

- Геометрический контроль: Проверка ключевых размеров штангенциркулем. Допуски должны быть согласованы с заказчиком, так как усадка PC может влиять на точность.

- Функциональный тест: Если деталь является частью сборки, необходимо провести тестовую установку. Проверить соосность отверстий, работу защёлок и общую собираемость.

Несмотря на все сложности, освоение печати поликарбонатом — это шаг к выполнению более дорогих и ответственных заказов. Это материал для тех, кто готов предложить своим клиентам не просто пластиковые прототипы, а настоящие функциональные изделия, способные работать в жёстких условиях.

Карбоновые наполнители и композиты практические особенности

Когда прочности и термостойкости чистого нейлона или поликарбоната становится недостаточно для решения инженерной задачи, на сцену выходят композиты. Добавление в полимерную матрицу (Nylon, PC, PETG и другие) коротких рубленых волокон углерода (карбона) или стекловолокна кардинально меняет свойства материала, превращая его в инструмент для создания высоконагруженных деталей. Однако за выдающиеся характеристики приходится платить сложностью печати и повышенными требованиями к оборудованию.

Давайте разберемся, как наполнители влияют на физику детали. Главное, что они дают, это жёсткость. Модуль упругости материала, то есть его способность сопротивляться деформации под нагрузкой, может вырасти в несколько раз. Деталь из карбонаполненного нейлона (PA-CF) будет изгибаться значительно меньше, чем деталь из чистого PA. Вместе с жёсткостью растёт и прочность на разрыв. Это позволяет использовать такие композиты для изготовления кронштейнов, корпусов и несущих элементов, которые раньше можно было сделать только из металла.

Но у этой медали есть и обратная сторона. Увеличение жёсткости почти всегда сопровождается ростом хрупкости и снижением ударной вязкости. Деталь становится похожа на закалённое стекло: она выдерживает огромную статическую нагрузку, но может треснуть от резкого удара, который чистый нейлон или PC просто поглотили бы, деформировавшись. Поэтому композиты не всегда подходят для деталей, работающих в условиях постоянных вибраций и ударных нагрузок.

Главная практическая проблема композитных филаментов — их высочайшая абразивность. Частицы углерода или стекла работают как наждачная бумага, стремительно изнашивая все, с чем соприкасаются.

- Сопла. Забудьте о стандартных латунных соплах. Они выйдут из строя за несколько десятков часов печати, а то и быстрее. Ваш минимум — это сопло из закалённой стали. Оно прослужит дольше, но тоже является расходником. Для серийного производства стоит вложиться в более дорогие варианты: стальные сопла со специальным покрытием (например, никелированным) или сопла с рубиновым наконечником. Последние практически вечны, но требуют аккуратного обращения.

- Механизм подачи. Стандартные латунные шестерни подающего механизма также быстро изнашиваются. Филамент будет проскальзывать, что приведёт к недоэкструзии и браку. Обязательно установите стальные или закалённые шестерни.

Абразивность напрямую влияет на процесс печати. Чтобы снизить износ и добиться качественного результата, нужно корректировать настройки слайсера.

- Температура экструзии. Обычно её нужно поднять на 10–20°C выше рекомендованной для чистой полимерной матрицы. Это улучшает текучесть расплава и, что критически важно, спекаемость слоёв.

- Скорость печати. Её придётся снизить на 20–40% от привычных значений. Высокая скорость создаёт избыточное давление в сопле, что может привести к затору и ускоренному износу.

- Высота слоя. Увеличение высоты слоя (например, до 0.2–0.3 мм) помогает уменьшить трение и давление в хотэнде. Это также положительно сказывается на межслойной адгезии.

- Ретракты (вытяжка). Композиты склонны к образованию «соплей» и паутины. Однако слишком агрессивные настройки ретрактов могут привести к затору, так как волокна сбиваются в пробку в холодной зоне термобарьера. Часто приходится искать компромисс, немного увеличивая скорость ретракта, но уменьшая его длину.

Наполнитель влияет и на геометрию детали. Волокна внутри полимера снижают общую усадку, поэтому детали из PA-CF или PC-CF коробятся меньше, чем из чистого нейлона или поликарбоната. Это упрощает печать крупных объектов. Однако есть и минус: волокна могут ухудшать межслойную адгезию. Они располагаются преимущественно вдоль линии экструзии, и связь между слоями обеспечивается только полимерной матрицей. Повышенная температура печати частично решает эту проблему, но анизотропия (разница в свойствах вдоль и поперёк слоёв) у композитов выражена ещё сильнее.

Важно понимать, с каким типом армирования вы работаете. В FDM-печати мы почти всегда имеем дело с коротким рубленым волокном (chopped carbon fiber). Оно даёт изотропное, то есть равномерное во все стороны, усиление свойств. Не стоит путать это с промышленными системами (например, от Markforged), где используется технология непрерывного армирования (continuous fiber). Там в деталь укладывается цельная нить углеволокна, что позволяет получать изделия, сопоставимые по прочности с алюминием. Это совершенно другой уровень технологии и стоимости.

Финишная обработка деталей из композитов имеет свои особенности. Поверхность у них матовая и шероховатая, что хорошо скрывает слоистость. Материал отлично шлифуется, но при этом образуется много мелкой пыли, поэтому работать нужно в респираторе. Детали хорошо поддаются грунтовке и покраске. Для особо ответственных узлов возможно ламинирование поверхности эпоксидной смолой для герметизации и дополнительного усиления.

Для малого бизнеса, планирующего серийное производство, ключевым фактором становится стабильность качества филамента. Перед закупкой крупной партии у нового поставщика или даже новой партии у проверенного всегда заказывайте пробную катушку. Проведите тестовые печати, проверьте диаметр прутка, оцените хрупкость и наличие влаги. Партионный контроль — это не паранойя, а залог того, что вы не потратите десятки тысяч рублей на материал, который отправится в брак. Стабильный и надёжный поставщик с сертификацией партий — основа вашего спокойствия и рентабельности.

Часто задаваемые вопросы

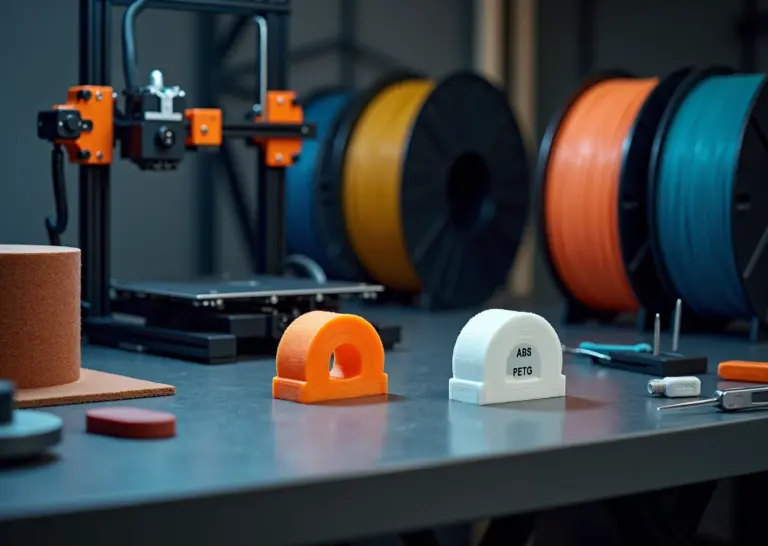

Как выбрать материал для конкретной детали? Nylon, PC или карбон?

Выбор зависит от трёх ключевых факторов. Это механическая нагрузка, рабочая температура и требуемая жёсткость. Вот простая схема для принятия решения.

- Nylon (Нейлон, PA). Выбирайте его для деталей, которые подвергаются трению и требуют гибкости. Шестерни, втулки, защёлки, гибкие крепления. Он износостойкий и скользкий, но впитывает влагу и не любит высоких температур (размягчается при 80–120°C в зависимости от марки).

- Polycarbonate (Поликарбонат, PC). Ваш выбор для корпусов, кронштейнов и деталей, работающих при повышенных температурах (до 110–130°C). Он очень прочный, жёсткий и ударопрочный. Но он хрупок при изгибе и склонен к сильной усадке при печати.

- Карбоновые композиты (Nylon-CF, PC-CF). Используйте их, когда нужна максимальная жёсткость и прочность при минимальном весе. Это рамы для дронов, детали для автоспорта, нагруженные кронштейны. Карбон делает базовый пластик значительно жёстче и стабильнее по размерам, но увеличивает хрупкость и требует специального оборудования.

Практический пример. Для шестерни в редукторе лучше взять Nylon. Для корпуса электронного прибора, который греется, подойдёт PC. А для луча гоночного квадрокоптера идеален PC-CF или Nylon-CF.

Нужно ли сушить нейлон и как правильно это делать?

Да, обязательно. Нейлон (полиамид) чрезвычайно гигроскопичен, он впитывает влагу прямо из воздуха. Влажный филамент при печати будет «взрываться» в сопле, создавая пар. Это приводит к пористой структуре, плохой межслойной адгезии, соплям и хрупкости детали. Свежераспакованная катушка из вакуумного пакета уже может содержать избыток влаги.

Как сушить. Используйте специальную сушилку для филамента или бытовой дегидратор для овощей. Не используйте духовку, так как она обычно имеет плохой контроль температуры, что может сплавить катушку.

- Температура. 75–85°C.

- Время. Минимум 4–6 часов. Если филамент долго лежал на открытом воздухе, может потребоваться до 12 часов.

Хранить нейлон после сушки нужно в герметичном контейнере (драйбоксе) с силикагелем. В идеале, печатать нужно прямо из такого драйбокса.

Как уменьшить деформацию (warping) у поликарбоната?

Поликарбонат имеет высокую усадку, поэтому борьба с деформацией это ключ к успеху. Проблема возникает из-за неравномерного остывания модели. Ваша задача — поддерживать максимально стабильную и высокую температуру вокруг детали в процессе печати.

- Закрытая камера. Это не рекомендация, а требование. Температура внутри камеры должна быть стабильной, в идеале 50–70°C.

- Температура стола. Установите на 110–130°C. Стол должен хорошо прогреться перед началом печати.

- Адгезия к столу. Используйте специальные адгезивы для инженерных пластиков или обычный клей-карандаш на основе PVP. Наносите его на чистое и обезжиренное стекло или другую поверхность стола.

- Отсутствие обдува. Отключите вентилятор обдува детали на первых 10–20 слоях. Для всей остальной модели используйте минимальный обдув (10–25%), если геометрия позволяет.

- Печатные поля (Brim). Всегда используйте Brim шириной не менее 10–15 мм. Это увеличит площадь контакта детали со столом и поможет удержать края от загибания.

Какие сопла подходят для карбоновых нитей?

Стандартные латунные сопла не подходят. Углеволокно в составе филамента действует как абразив и сточит латунное сопло за несколько десятков грамм пластика. Это приведёт к увеличению диаметра сопла, ухудшению качества печати и забивке экструдера.

Используйте сопла из износостойких материалов:

- Закалённая сталь (Hardened Steel). Хороший компромисс между ценой и износостойкостью. Самый популярный выбор для малого бизнеса.

- Вольфрам (Tungsten Carbide). Значительно долговечнее стали, но и дороже. Отличный выбор для серийной печати.

- Рубиновое (Ruby). Максимальная износостойкость, но очень высокая цена и хрупкость. Используется в профессиональных системах.

Рекомендуемый диаметр сопла для композитов — 0.6 мм. Он снижает риск засорения из-за скопления волокон, что часто случается с соплами 0.4 мм.

Как рассчитать цену детали для клиента?

Цена должна покрывать все ваши расходы и приносить прибыль. Используйте простую формулу, чтобы ничего не упустить.

Цена = (Стоимость материала + Стоимость работы принтера + Стоимость постобработки) × Коэффициент

- Стоимость материала. Вес детали в граммах (с учётом поддержек и брака) умноженный на цену за грамм филамента. Например, при цене Nylon-CF 4000 руб/кг, цена за грамм будет 4 рубля.

- Стоимость работы принтера. Время печати в часах, умноженное на стоимость часа работы принтера. В эту стоимость заложите амортизацию оборудования, электричество, аренду. Среднее значение по рынку в России на 2025 год 150–300 рублей в час.

- Стоимость постобработки. Ваше время на снятие поддержек, шлифовку, упаковку. Оцените его в часах и умножьте на желаемую стоимость вашего часа работы.

- Коэффициент. Обычно от 1.5 до 3. Он покрывает налоги, риски (неудачная печать), административные расходы и вашу чистую прибыль.

Пример. Деталь весит 50 г, печатается 5 часов. Материал — Nylon-CF (4 руб/г). Час работы принтера — 200 руб. Постобработка — 0.5 часа (при ставке 500 руб/час). Коэффициент — 2.

Расчёт: ((50 г × 4 ₽) + (5 ч × 200 ₽) + (0.5 ч × 500 ₽)) × 2 = (200 + 1000 + 250) × 2 = 1450 × 2 = 2900 рублей.

Как правильно хранить дорогие инженерные филаменты?

Главный враг — влага. Особенно для нейлона. Правильное хранение экономит деньги и нервы.

- Вакуумные пакеты. Сразу после вскрытия заводской упаковки и перед длительным хранением помещайте катушку в вакуумный пакет с пакетиком силикагеля.

- Драйбоксы (сухие ящики). Для катушек, которые используются постоянно, соберите или купите драйбокс. Это герметичный пластиковый контейнер с держателем для катушки, трубкой для подачи филамента в принтер и большим количеством силикагеля.

- Контроль влажности. Поместите в драйбокс дешёвый электронный гигрометр. Относительная влажность внутри не должна превышать 20%. Если влажность растёт, пора просушить силикагель в духовке.

Не оставляйте катушки с нейлоном или поликарбонатом на открытом воздухе даже на одну ночь. Этого времени достаточно, чтобы пластик набрал влагу и стал непригодным для качественной печати без предварительной сушки.

Какие требования по безопасности и вентиляции?

При нагреве инженерные пластики, особенно PC и Nylon, выделяют летучие органические соединения (ЛОС) и ультрадисперсные частицы (УДЧ). Дышать этим вредно. Рабочее место должно быть безопасным.

- Вентиляция. Идеальный вариант — вытяжка непосредственно из камеры принтера на улицу. Если это невозможно, используйте систему фильтрации.

- Фильтрация. Принтер в закрытой камере должен быть оснащён системой рециркуляции воздуха через HEPA-фильтр (для улавливания частиц) и угольный фильтр (для абсорбции ЛОС).

- Расположение. Не ставьте принтер в жилом помещении. Лучше всего подходит отдельная мастерская, гараж или хорошо проветриваемое нежилое помещение.

Всегда изучайте паспорт безопасности материала (MSDS), который можно запросить у производителя филамента. В нём указаны потенциальные риски и рекомендации по безопасному обращению.

Какие типичные ошибки совершают новички и как их избежать?

Переход с PLA/PETG на инженерные пластики часто сопровождается одними и теми же ошибками. Вот три самые частые.

- Игнорирование сушки филамента. Ошибка. Печатать нейлоном прямо из новой упаковки, получая хрупкие и некрасивые детали. Решение. Всегда сушите нейлон перед печатью, даже если катушка новая.

- Недооценка усадки и деформации. Ошибка. Пытаться напечатать большую деталь из PC на открытом принтере и получить загнутые края и трещины. Решение. Используйте закрытую камеру, высокий нагрев стола и хороший адгезив.

- Экономия на соплах для композитов. Ошибка. Заправить карбоновый филамент в принтер со стандартным латунным соплом и получить засор через час печати. Решение. Сразу установите сопло из закалённой стали или более износостойкого материала.

Избежание этих трёх ошибок сэкономит вам массу времени, материала и поможет сразу получать качественный результат.

Итоги рекомендации и практические шаги для старта и масштабирования

Итак, мы разобрались с техническими тонкостями печати инженерными пластиками. Теперь давайте сложим этот пазл в единую картину и посмотрим, как превратить знания в работающий бизнес. Главный вопрос не в том, как печатать, а в том, что и для кого.

Когда и какой материал выбрать для бизнеса

Ваша бизнес-модель напрямую зависит от выбора материала. Нельзя быть специалистом по всему сразу, особенно на старте. Вот простая матрица для принятия решений.

- Nylon (PA). Ваш выбор, если вы ориентируетесь на рынок ремонта и мелкосерийного производства деталей, подверженных трению и износу. Это шестерни, втулки, защелки, скользящие элементы. Целевые клиенты. автосервисы, ремонтные мастерские промышленного оборудования, энтузиасты, восстанавливающие технику. Нейлон относительно недорог, но требует строгого контроля влажности. Маржинальность здесь создается за счет скорости и доступности. Вы предлагаете деталь, которую нужно ждать неделями или которая стоит в разы дороже в оригинальном исполнении.

- Polycarbonate (PC). Это ниша прочных, термостойких и часто прозрачных изделий. Корпуса для электроники, защитные экраны, элементы осветительных приборов, кронштейны, работающие при повышенных температурах. Клиенты. разработчики электроники, производители кастомного оборудования, тюнинг-ателье. Поликарбонат сложнее в печати из-за высокой усадки, но позволяет создавать детали с уникальным сочетанием прочности и термостойкости. Здесь вы продаете не просто деталь, а инженерное решение.

- Карбоновые композиты (PA-CF, PC-CF). Это премиум-сегмент. Максимальная жесткость, прочность и легкость. Детали для дронов, компоненты спортивного инвентаря, оснастка и зажимы для производства (кондукторы), высоконагруженные кронштейны. Ваша аудитория. инженеры, конструкторские бюро, производители БПЛА, гоночные команды. Стоимость филамента и требования к оборудованию выше, но и цена готового изделия может быть в 5–10 раз выше стоимости материала. Вы продаете эксклюзивную производительность.

Чек-листы для запуска производства

Оборудование

- 3D-принтер с закрытой камерой и возможностью нагрева стола до 120–150°C.

- Цельнометаллический хотэнд с рабочей температурой до 300°C (для PC и композитов).

- Сушилка для филамента или герметичный бокс с силикагелем.

- Сопла из закаленной стали, с рубиновым или обсидиановым наконечником для композитов.

- Хорошая вентиляция в помещении.

- Штангенциркуль для контроля размеров.

Контроль качества и упаковка

- Визуальный осмотр на предмет дефектов (расслоение, пропуски).

- Проверка ключевых размеров. Допуск в ±0.2 мм обычно приемлем для большинства задач.

- Тестовая установка, если деталь является частью сборки.

- Упаковка в вакуумный пакет с пакетиком силикагеля для защиты от влаги.

- Прочная картонная коробка и пузырчатая пленка для безопасной транспортировки.

Дорожная карта на 90 дней для старта

Первый месяц (дни 1–30). Выбор ниши и аудит спроса

Не пытайтесь продавать всем. Выберите одну узкую нишу. Например, «детали для квадрокоптеров FPV» или «пластиковые компоненты для ремонта кофемашин». Изучите спрос. Просмотрите форумы (например, по дронам), группы в Telegram, площадки вроде Avito и YouDo. Посмотрите, что люди ищут и на что жалуются. Составьте список из 10–15 потенциально востребованных деталей. Закупите по одной катушке двух наиболее подходящих материалов, например, PA6 и PA-CF.

Второй месяц (дни 31–60). Тестовая печать и валидация

Напечатайте выбранные детали. Не стремитесь к идеалу, добейтесь стабильного и повторяемого результата. Свяжитесь с несколькими потенциальными клиентами из вашей ниши и предложите им тестовые образцы бесплатно или за символическую плату. Ваша цель. получить честную обратную связь. Подходит ли деталь? Достаточно ли она прочная? Что можно улучшить? Эта информация бесценна. На основе отзывов доработайте модели и настройки печати.

Третий месяц (дни 61–90). Ценообразование, маркетинг и первые продажи

Рассчитайте стоимость. Простая формула для начала. (Стоимость материала + Стоимость электроэнергии) * 3 + (Время печати в часах * Стоимость часа работы). Час работы можно оценить в 300–500 рублей. Создайте простое портфолио с качественными фото ваших деталей. Разместите объявления на Avito, в тематических чатах. Расскажите о своем предложении там, где вы изучали спрос. Выполните первые 3–5 заказов, соберите отзывы. Это ваш социальный капитал для будущего роста.

Ключевые риски и как их минимизировать

- Качество сырья. Главный риск. Нестабильный диаметр прутка или влажный материал могут испортить многочасовую печать. Решение. работайте только с проверенными российскими производителями (например, REC, Filamentarno!, GREG) и всегда сушите пластик перед печатью.

- Износ оборудования. Композиты с карбоном или стекловолокном очень абразивны. Они «съедают» латунные сопла за несколько часов. Решение. используйте только износостойкие сопла и регулярно проверяйте состояние подающего механизма.

- Безопасность. При печати PC и Nylon выделяются летучие органические соединения. Решение. обязательна активная вытяжка из помещения или использование принтера с угольным фильтром.

Готовность к масштабированию и дальнейшее развитие

Когда ваш принтер загружен на 60–70% времени, а у вас есть 2–3 постоянных клиента, можно задуматься о покупке второго аппарата. Не спешите покупать такой же. Возможно, стоит взять принтер под другие задачи, чтобы расширить спектр услуг.

Дальнейшее развитие может идти в нескольких направлениях.

- Диверсификация материалов. Освоение еще более сложных пластиков, например, PEEK или PEKK, для выхода на рынок медицины или аэрокосмоса.

- Расширение услуг. Предложение 3D-моделирования по чертежам или образцам, постобработка деталей (шлифовка, покраска, химическая обработка).

- Создание собственного продукта. Разработка и производство уникальных изделий в своей нише, а не только печать на заказ.

Путь от одного принтера в углу комнаты до небольшого цифрового производства вполне реален. Главное. это фокус на конкретной нише, понимание потребностей клиента и постоянное совершенствование технических навыков.

Источники

- Гид по выбору пластика для 3D печати — Инженерные пластики; PC; PC/ABS; PVA; ASA; PP; Carbon; POM; PEEK … Синтетический материал для 3D печати Nylon является прочным, гибким и крепким …

- Подробный гид по выбору пластика для 3D-печати — Nylon (нейлон — синтетический материал из семейства полиамидов) — очень стоек к истиранию, отсюда и основное применение — трущиеся узлы …

- Инженерные пластики для 3D принтера. (FDM) — знайте о различных инженерных пластиках для 3D-печати FDM. Сравнение характеристик, области применения и советы по выбору оптимального …

- The King of 3D Printing Composites! PA6CF or Nylon … — Сегодня мы посмотрим на армированный карбоном полиамид 6 от двух российских производителей — питерского 3D CLUB и московского REC (к …

- Сравнение пластиков для 3D печати — Сравнение пластиков для 3D печати ; ABS — ПЛАСТИК · Прочный; Гибкий ; PLA — ПЛАСТИК · Экологичный, биоразлагаемый; Контакт с пищевыми продуктами …

- Сравнительный тест инженерных пластиков … — Для обоих пластиков в таком варианте характеристики значительно ухудшились, собственно, показатели одни из самых худших. Поэтому, если решите их …

- Обзор высокотемпературных FDM-пластиков для … — Для печати по технологии FDM/FFF в основном используются полиамид-6 (капрон), полиамид-66 (нейлон) и полиамид-12. К общим чертам филаментов на …

- Армированные композиты: материалы для 3D-печати … — X1 Carbon переваривает пластики на температурах до 300°С, а X1E — до 320°С. Для большинства композиционных материалов этого достаточно, но …

- сравнение PLA, ABS, PET/PETG, HIPS, PP, ASA, nGen, PC … — ABS используется в тех случаях, когда прочность распечатка имеет значение. ABS гораздо крепче PLA. Также стоит отдать предпочтение ABS, если вы …