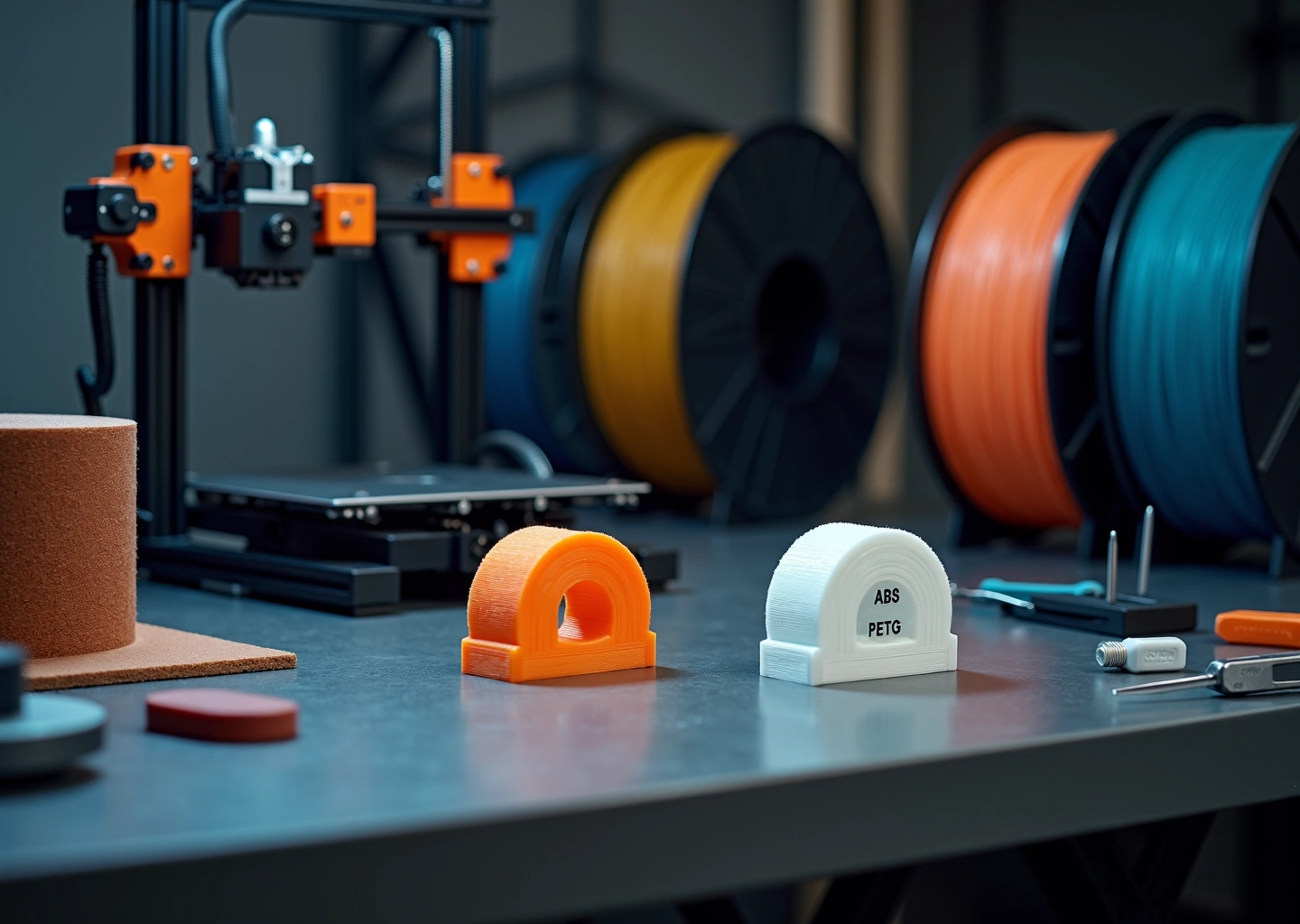

Выбор между ABS и PETG — ключевое решение для бизнеса на 3D‑принтерах. Статья подробно сравнивает механические и термические свойства, особенности печати и постобработки, экономику материала и спрос на готовые функциональные детали в России. Читатель получит критерии для выбора пластика под конкретные задачи, рекомендации по настройкам и тестировке деталей перед запуском в производство.

Значение выбора материала для бизнеса на 3D‑принтерах

Для малого 3D-бизнеса в России выбор между ABS и PETG в 2025 году это не просто технический вопрос. Это фундаментальное решение, которое определяет себестоимость, надежность продукта и, в конечном счете, репутацию вашей мастерской. Ошибка на этом этапе может привести к гарантийным возвратам, потере клиентов и прямым убыткам. Думайте о филаменте не как о расходнике, а как о сырье, которое закладывает основу всего производственного цикла.

Надежность готового изделия напрямую зависит от свойств пластика. Представьте, что вы производите партию крепежей для автомобильных видеорегистраторов. Если использовать PETG, который размягчается при температурах около 80-85°C, то летом на приборной панели под прямыми солнечными лучами такой крепеж может «поплыть». Клиент вернется с претензией, и вам придется не только заменить изделие, но и покрыть расходы на пересылку. Это прямой удар по прибыли и репутации. Использование более термостойкого ABS, выдерживающего до 100°C, в данном случае является бизнес-необходимостью, а не просто техническим предпочтением. Каждый материал создает свои риски и возможности. Жесткость и износостойкость ABS открывают дорогу к производству функциональных корпусов для электроники, промышленных фиксаторов (jigs and fixtures) и нагруженных механических деталей. Но его высокая усадка и требовательность к стабильной температуре печати становятся риском, повышая процент брака на открытых принтерах.

PETG, в свою очередь, предлагает возможность быстрого старта. Он прощает ошибки новичкам, печатается на большинстве FDM-принтеров без закрытой камеры и почти не дает усадки. Это снижает порог входа для стартапов и позволяет быстрее выполнять заказы на прототипы или детали сложной геометрии, где коробление ABS стало бы критической проблемой. Его гибкость и ударная вязкость делают его отличным выбором для защитных кожухов, гибких защелок и деталей, подверженных вибрации. Риск здесь кроется в его меньшей жесткости и термостойкости, что делает его непригодным для некоторых инженерных задач.

Совместимость с оборудованием тоже играет ключевую роль. Практически любой FDM-принтер с подогреваемым столом, популярный в российских мастерских в 2025 году, справится с PETG. Для стабильной печати ABS уже требуется закрытая камера, чтобы поддерживать равномерную температуру и избежать расслоения и деформации. Это означает дополнительные инвестиции в оборудование или его модернизацию. Для стартапа с ограниченным бюджетом это может стать решающим фактором.

Логистика и хранение в российских реалиях добавляют свои нюансы. Основная масса филамента поставляется из Азии, и сроки доставки могут быть непредсказуемыми. Задержки на таможне или сбои в логистических цепочках способны остановить производство на несколько недель. Поэтому создание страхового запаса пластика на 2-3 недели становится обязательным условием стабильной работы. Оба материала гигроскопичны, то есть впитывают влагу из воздуха, что резко ухудшает качество печати. ABS особенно чувствителен к этому. В условиях переменчивой влажности в большинстве регионов России неправильное хранение в негерметичной упаковке приведет к браку всей катушки. Сушка филамента перед печатью должна стать стандартной процедурой, заложенной в производственный процесс и его стоимость.

Именно поэтому нельзя полагаться только на технические таблицы от производителя. Перед запуском серийного производства, даже небольшой партии в 50-100 штук, необходимо печатать тестовые образцы. Проверяйте их в реальных условиях эксплуатации. Нагружайте, нагревайте, проверяйте на износ. Только так вы сможете быть уверены в качестве и давать клиенту обоснованные гарантии. Для каждой конкретной детали и материала нужно разработать и стандартизировать параметры печати. Зафиксированные настройки температуры, скорости, ретрактов и охлаждения обеспечат повторяемость результата от партии к партии. Без этого каждая новая печать превращается в лотерею, а в бизнесе нет места случайностям. Выбор между ABS и PETG это всегда компромисс между производственными затратами, требованиями к изделию и возможностями вашего оборудования.

Техническое сравнение характеристик ABS и PETG

Чтобы сделать осознанный выбор между ABS и PETG, нужно отойти от общих фраз и посмотреть на сухие цифры. Именно в них кроется ответ на вопрос, какой материал выдержит нагрузки, а какой подведёт в самый неподходящий момент, создавая риски для вашего бизнеса. Давайте разберём ключевые технические характеристики этих пластиков, которые напрямую влияют на функциональность конечных изделий.

Механические свойства: прочность, жёсткость и ударная вязкость

На первый взгляд, оба пластика кажутся прочными, но их поведение под нагрузкой кардинально отличается.

Прочность на растяжение. Это показатель того, какую силу нужно приложить, чтобы разорвать деталь. Здесь PETG показывает себя немного лучше. Его предел прочности на растяжение составляет 50–60 МПа, в то время как у ABS этот показатель находится в диапазоне 40–50 МПа. На практике это означает, что тонкий крючок из PETG с большей вероятностью выдержит статическую нагрузку, чем аналогичный из ABS.

Жёсткость (Модуль упругости). Этот параметр отвечает за способность материала сопротивляться деформации. И здесь лидер — ABS. Его модуль упругости достигает 2.0–2.7 ГПа, тогда как у PETG он ниже, около 1.9–2.3 ГПа. Поэтому, если вам нужна деталь, которая должна сохранять форму под давлением, например, корпус для электроники или кронштейн, ABS будет предпочтительнее. Деталь из PETG при тех же условиях будет более гибкой.

Ударная вязкость. Это, пожалуй, самое главное различие. Ударная вязкость показывает, насколько хорошо материал поглощает энергию удара, не разрушаясь. У PETG этот показатель достигает 50–85 Дж/м², что делает его чрезвычайно стойким к падениям и ударам. У ABS он значительно ниже — всего 15–30 Дж/м². Деталь из ABS при резком ударе, скорее всего, треснет или расколется, а деталь из PETG деформируется, но сохранит целостность. Это критически важно для защитных кожухов, защёлок и деталей, которые могут подвергаться механическим воздействиям в процессе эксплуатации.

Термические и химические характеристики

Термостойкость. ABS здесь явный фаворит. Его температура стеклования (момент, когда материал начинает размягчаться) составляет около 105°C, а максимальная рабочая температура — до 100°C. PETG начинает терять жёсткость уже при 80°C. Это делает ABS незаменимым для деталей, работающих вблизи источников тепла, например, в автомобиле, рядом с двигателем или в корпусах мощной электроники.

Химическая стойкость. PETG обладает отличной устойчивостью к широкому спектру химических веществ, включая кислоты, щёлочи и многие растворители. ABS же уязвим к ацетону (что, впрочем, используется для постобработки) и другим агрессивным средам. Если ваша деталь будет контактировать с маслами, чистящими средствами или другими химикатами, PETG — более надёжный выбор.

Устойчивость к УФ-излучению и погоде. В своём чистом виде PETG лучше переносит воздействие солнечного света и влаги, не желтея и не становясь хрупким так быстро, как ABS. Для наружного применения детали из ABS требуют обязательного защитного покрытия, например, покраски или лакировки.

Для наглядности сведём ключевые параметры в таблицу.

| Характеристика | ABS (Акрилонитрилбутадиенстирол) | PETG (Полиэтилентерефталат-гликоль) |

|---|---|---|

| Предел прочности на растяжение | 40–50 МПа | 50–60 МПа |

| Ударная вязкость (по Изоду) | 15–30 Дж/м² (хрупкий) | 50–85 Дж/м² (вязкий) |

| Макс. рабочая температура | ~100°C | ~85°C |

| Усадка при печати | 0.7–1.5% (высокая) | 0.2–0.6% (низкая) |

| Химическая стойкость | Средняя | Высокая |

Требования к процессу печати

Эти физические свойства напрямую диктуют условия печати. ABS требует высоких температур: сопло 230–260°C и стол 90–110°C. Из-за высокой усадки (до 1.5%) ему обязательно нужна закрытая камера для поддержания стабильной температуры и предотвращения деформации (warping) и расслоения. PETG печатается при более низких температурах (сопло 220–250°C, стол 70–90°C) и не требует закрытой камеры, что делает его доступным для более широкого круга FDM-принтеров.

Таким образом, выбор сводится к простому правилу. Если для детали критична термостойкость и жёсткость — выбирайте ABS и готовьтесь к сложностям печати. Если же в приоритете ударопрочность, химическая стойкость и простота производства — PETG станет вашим надёжным партнёром.

Процесс печати и постобработка для стабильного результата

Теория и цифры из предыдущего раздела это хорошо, но в мастерской всё решает практика. Стабильный результат, который не стыдно отдать заказчику, достигается только через отлаженный процесс. Давайте пошагово разберём, как печатать из ABS и PETG, чтобы минимизировать брак и получить предсказуемое качество от партии к партии.

Настройки печати для ABS: укрощаем капризного зверя

Работа с ABS требует дисциплины и правильного оборудования. Если вы хотите получать прочные детали без трещин и отслоений, забудьте про печать на открытом принтере.

Ключевые параметры для ABS:

- Закрытая камера. Это не рекомендация, а требование. Стабильная температура внутри камеры (в идеале 40-60°C) — главный фактор борьбы с усадкой и внутренними напряжениями. Без неё даже небольшая деталь может пойти винтом.

- Температура. Сопло греем до 230–260°C, а стол до 90–110°C. Высокая температура стола обеспечивает хорошую адгезию первого слоя, что критически важно для предотвращения отрыва углов.

- Адгезия к столу. Чистого стекла или PEI-покрытия часто недостаточно. Лучшие друзья печатника ABS это специальный клей-лак (например, 3D-клей от Picaso) или старый добрый ABS-сок (раствор обрезков ABS в ацетоне). Наносите тонким слоем на горячий стол.

- Охлаждение. Обдув детали выключаем полностью. Любой сквозняк или резкое охлаждение приведёт к расслоению и трещинам. Мосты и небольшие нависания ABS проходит и без обдува, если скорость печати невысока.

- Скорость. Не торопитесь. Оптимальная скорость для качественной печати функциональных деталей из ABS лежит в диапазоне 30–50 мм/с. Это обеспечивает надёжное спекание слоёв.

Главная проблема ABS — коробление (warping) из-за высокой термической усадки до 1.5%. Если деталь отрывает от стола, увеличьте кайму (brim) до 10–15 мм. Для сложных деталей используйте подложку (raft). После печати дайте детали остыть вместе с камерой. Резкое извлечение горячей модели на холодный воздух почти гарантированно приведёт к трещинам. Для снятия внутренних напряжений и увеличения прочности можно провести отжиг (аннелирование) готовой детали в духовке при 90–110°C в течение пары часов.

Настройки печати для PETG: баланс прочности и аккуратности

PETG намного дружелюбнее к печатнику и не требует герметичной камеры. Но у него свои нюансы, главный из которых — склонность к образованию «паутины» и «соплей».

Ключевые параметры для PETG:

- Температура. Сопло обычно выставляют на 220–250°C, стол на 70–90°C. PETG не так сильно усаживается, поэтому адгезия к столу обычно не проблема.

- Адгезия к столу. Здесь важна осторожность. PETG может намертво прилипнуть к чистому стеклу или PEI-покрытию, повредив его при снятии. Используйте синий малярный скотч или клей-карандаш как разделительный слой.

- Охлаждение. Обдув необходим. Он помогает избежать оплывших углов и улучшает качество мостов. Начинайте с 30% мощности вентилятора и увеличивайте до 60% по мере необходимости. Полный обдув может ухудшить межслойную адгезию.

- Ретракция. Это ваш главный инструмент в борьбе с нитями (stringing). Настройки нужно подбирать под каждый конкретный принтер и филамент. Типичные значения для директ-экструдера: дистанция 1–2 мм, скорость 30–40 мм/с. Для боудена: дистанция 4–6 мм, скорость 25–40 мм/с. Также убедитесь, что филамент сухой. PETG очень гигроскопичен, и влажный пластик будет «плеваться» и оставлять паутину.

- Скорость. PETG позволяет печатать быстрее, чем ABS. Стабильные результаты получаются на скоростях 40–60 мм/с.

Постобработка: доводим деталь до идеала

Сырая деталь с принтера редко является конечным продуктом.

Для ABS существует волшебный метод — ацетоновая баня. Пары ацетона сглаживают слои, создавая глянцевую, монолитную поверхность. Это не только улучшает внешний вид, но и повышает герметичность детали. Склеивать детали из ABS тоже просто: достаточно нанести немного ацетона на соединяемые поверхности.

С PETG такие фокусы не пройдут. Его путь к гладкости лежит через механическую обработку. Шлифовка, шпатлёвка и грунтовка — стандартный набор. Для герметизации или химической защиты можно покрыть деталь эпоксидной смолой или специальными лаками. Склеивают PETG цианоакрилатным клеем (суперклеем) или двухкомпонентными эпоксидными составами.

Контроль качества для малого бизнеса

Чтобы не краснеть перед заказчиком, внедрите простые процедуры контроля.

- Пробная партия. Перед запуском серии из 50 одинаковых корпусов напечатайте 2–3 штуки и проверьте их.

- Измерение геометрии. Проверяйте критически важные размеры штангенциркулем. Отверстия под крепёж, посадочные места — всё должно соответствовать чертежу.

- Простой тест на прочность. Попробуйте сломать тестовую деталь. Она должна деформироваться, а не трескаться ровно по слоям. Разлом вдоль слоёв говорит о плохом спекании — нужно повышать температуру сопла или уменьшать обдув.

Создание и сохранение отлаженных профилей печати для каждого типа пластика в вашем слайсере — это основа стабильности. Это экономит время и материал, превращая 3D-печать из лотереи в предсказуемый производственный процесс.

Экономика и рыночные аспекты выбора пластика в России

Когда мы говорим о бизнесе, технические характеристики пластика отходят на второй план, уступая место главному вопросу: сколько это стоит и что я с этого заработаю? Выбор между ABS и PETG — это не просто выбор материала, а выбор экономической модели для вашего производства. Давайте разберёмся в цифрах и рыночных реалиях России на конец 2025 года.

Считаем себестоимость детали: не только цена филамента

На первый взгляд, ABS дешевле. Средняя цена за килограммовую катушку в России колеблется в районе 900–1300 рублей, в то время как PETG стоит 1100–1600 рублей. Кажется, выбор очевиден. Но давайте посчитаем полную себестоимость условной детали, например, корпуса для небольшого устройства весом 50 грамм.

- Расход филамента. Плотность PETG примерно на 20% выше, чем у ABS (1,24 г/см³ против 1,04 г/см³). Это значит, что на деталь одинакового объёма PETG уйдёт больше. Если наш корпус из ABS весит 50 г, то из PETG он будет весить около 60 г. При средней цене 1,1 руб/г для ABS и 1,35 руб/г для PETG, получаем:

- Стоимость пластика (ABS): 50 г * 1,1 руб/г = 55 руб.

- Стоимость пластика (PETG): 60 г * 1,35 руб/г = 81 руб.

- Время печати и электроэнергия. ABS требует более высоких температур стола (до 110°C) и, в идеале, активного подогрева камеры. PETG печатается при более низких температурах стола (до 90°C) и не требует закрытой камеры. В итоге, час работы принтера с ABS обходится на 10-15% дороже. Если печать занимает 3 часа, разница может составить несколько рублей, что несущественно для одной детали, но заметно на серии.

- Износ оборудования. Высокие температуры при печати ABS ускоряют износ сопла и других компонентов хотэнда. Это копеечные расходы в пересчёте на одну деталь, но их нужно закладывать в амортизацию оборудования.

- Постобработка. Ацетоновая баня для ABS — это быстро и дёшево, если процесс отлажен. Шлифовка и грунтовка PETG требуют больше ручного труда, а значит, и времени вашего сотрудника (или вашего собственного), которое тоже стоит денег.

В сухом остатке, базовая себестоимость детали из PETG выходит на 30-50% выше. Но это ещё не вся экономика.

Брак и возвраты — скрытые убийцы маржи

Самый дорогой пластик — тот, что оказался в мусорном ведре. Здесь PETG начинает отыгрывать свои позиции.

ABS крайне чувствителен к сквознякам и перепадам температур. Без хорошей термокамеры процент брака из-за расслоения и коробления (warping) на средних и крупных деталях может достигать 15-20%. Это означает, что каждая пятая деталь отправляется в утиль, увеличивая себестоимость остальных на 20%.

PETG гораздо стабильнее в печати. Его главные проблемы — «сопли» (stringing) и плохое спекание слоёв при избыточном обдуве — решаются настройками слайсера и редко приводят к полной выбраковке детали. Процент брака у PETG при отлаженном процессе обычно не превышает 5-7%.

Если клиент возвращает партию корпусов из-за трещин, появившихся от внутренних напряжений в ABS, вы теряете не только деньги, но и репутацию. Надёжность PETG в этом плане выше, что снижает риски возвратов.

Рынок филамента в России: доступность и риски

На 2025 год оба пластика широко доступны на российском рынке. Поставщики везут их в основном из Китая и Кореи, есть и отечественные производители. Однако есть нюансы:

- Стабильность поставок. Логистические цепочки всё ещё нестабильны. Рекомендую держать страховой запас (safety stock) филамента минимум на 2-3 недели работы, особенно ходовых цветов.

- Валютные колебания. Цена на импортный пластик напрямую зависит от курса рубля к доллару и юаню. Резкие скачки курса могут мгновенно поднять закупочную цену на 10-15%.

- Сезонность. Традиционно цены немного растут в январе-феврале из-за новогодних каникул в Китае и общего снижения деловой активности.

Бизнес-кейсы: когда экономить, а когда платить за надёжность

Кейс 1: Быстрое прототипирование.

Вам нужно напечатать 10 итераций прототипа для проверки геометрии и эргономики. Детали не будут подвергаться нагрузкам. Здесь можно использовать более дешёвый ABS. Даже если пара прототипов уйдёт в брак, общая экономия на материале покроет эти потери.

Кейс 2: Мелкосерийное производство конечных изделий.

Вы печатаете партию из 100 корпусов для электронного устройства, которое будет продаваться клиентам. Здесь надёжность важнее копеечной экономии. Выбор PETG оправдан: ниже процент брака, стабильнее геометрия, нет сильного запаха при печати (если производство в небольшом помещении). Потеря времени и денег на перепечатку бракованной партии из ABS сведет на нет всю выгоду от его низкой цены.

Ценообразование, упаковка и сертификация

При формировании цены для клиента отталкивайтесь не от стоимости пластика, а от ценности конечного продукта. В цену закладывайте не только материал, но и время работы принтера, амортизацию, постобработку, риски брака и вашу прибыль.

Упаковка и маркировка. Каждую деталь или партию снабжайте простой этикеткой: «Материал: PETG. Рабочая температура: до 80°C». Это снимает много вопросов и предотвращает неправильное использование изделия клиентом.

Сертификация. Если вы делаете детали, контактирующие с пищей, или компоненты для медицинских устройств, вам понадобится сертифицированный пластик (например, Food-Grade PETG). Обязательно запрашивайте у поставщика филамента соответствующие документы. Для большинства технических деталей специальная сертификация не требуется, если иное не указано в техническом задании заказчика.

Часто задаваемые вопросы по выбору ABS и PETG

Что выбрать для деталей, которые будут использоваться на улице?

Для уличных условий однозначно лучше подходит PETG. Он обладает хорошей стойкостью к ультрафиолетовому излучению и погодным условиям, не желтеет и не становится хрупким так быстро, как ABS. Стандартный ABS без специальных УФ-стабилизирующих добавок под прямыми солнечными лучами быстро деградирует, теряет прочность и меняет цвет. Если по требованиям к термостойкости (выше 90°C) необходим именно ABS, ищите марки с УФ-защитой и обязательно покрывайте готовые детали защитным лаком или краской.

Практический тест перед серией: Напечатайте по одному образцу из каждого материала и оставьте их на улице на 3–4 недели. Разместите их так, чтобы одна часть была на солнце, а другая в тени. По истечении срока сравните цвет, гибкость и прочность на излом. Хрупкость ABS станет очевидной.

Какой пластик прочнее, а какой — гибче?

Здесь нет простого ответа «этот лучше». ABS — более жёсткий и твёрдый. Он отлично сопротивляется деформации под статической нагрузкой, поэтому идеален для кронштейнов, корпусов и неподвижных креплений. PETG, в свою очередь, более вязкий и ударопрочный. Он лучше поглощает удары и вибрации, может немного изгибаться без разрушения. Это делает его отличным выбором для деталей, которые могут падать, защёлок или компонентов, подверженных вибрационным нагрузкам. Проще говоря, если деталь должна быть «каменной» — берите ABS. Если она должна выдерживать удары и быть немного эластичной — ваш выбор PETG.

Практический тест перед серией:

- Тест на жёсткость: Попробуйте согнуть одинаковые по геометрии детали. ABS будет сопротивляться сильнее.

- Тест на ударопрочность: Сбросьте детали с высоты 1.5–2 метров на твёрдую поверхность. PETG, скорее всего, выживет, а ABS может треснуть или расколоться.

Можно ли печатать из этих материалов посуду или детали для контакта с едой?

С этим нужно быть очень осторожным. ABS категорически не подходит для контакта с пищевыми продуктами из-за выделения стирола и других потенциально вредных соединений. С PETG ситуация лучше, но использовать можно только филамент, имеющий специальный сертификат food-grade (пищевой допуск). Обычный PETG для этого не предназначен. Важно помнить, что даже с пищевым пластиком сама технология FDM-печати создаёт пористую поверхность с микроскопическими щелями между слоями, где могут скапливаться бактерии. Поэтому такие изделия сложно считать многоразовыми и гигиеничными.

Проверка перед запуском: Запросите у поставщика филамента российский сертификат соответствия, подтверждающий пищевой допуск для конкретной марки PETG. Без этого документа использовать материал для таких целей в коммерческих проектах нельзя.

Как склеивать или сваривать детали из ABS и PETG?

Детали из ABS склеиваются превосходно. Лучший способ — химическая сварка с помощью ацетона или дихлорметана. Растворитель слегка плавит поверхности, и после высыхания они образуют монолитное соединение, часто не уступающее по прочности цельной детали. Также можно использовать специальные клеи на основе растворителей.

PETG химически более стоек, поэтому ацетон на него почти не действует. Для склейки деталей из PETG лучше всего подходят цианоакрилатные клеи (суперклей) в паре с активатором (праймером) или двухкомпонентные эпоксидные смолы. Для крупных деталей можно применять сварку горячим воздухом с использованием прутка из того же PETG.

Практический тест перед серией: Склейте два тестовых бруска и оставьте на 24 часа для полного высыхания. После этого попробуйте сломать их по шву. Качественное соединение ABS должно сломаться рядом со швом, а не по нему.

Как правильно хранить филамент?

Оба пластика гигроскопичны, то есть впитывают влагу из воздуха. ABS более чувствителен к влаге, чем PETG. Влажный филамент при печати будет «стрелять» паром, оставляя на поверхности детали пузыри, и резко снизит межслойную адгезию. Хранить катушки нужно в герметичных пакетах (лучше вакуумных) с силикагелем. Если филамент всё же набрал влагу, его необходимо просушить в специальной сушилке для пластика или в бытовой конвекционной печи при температуре 50-60°C в течение 4–6 часов.

Проверка перед печатью: Прислушайтесь к звуку из сопла во время экструзии. Характерное шипение или щелчки — верный признак влажного пластика, который нужно немедленно отправить на сушку.

Есть ли разница в скорости печати?

Да, и существенная. В среднем, PETG можно печатать на 15-20% быстрее, чем ABS. Типичные скорости для PETG — 40-60 мм/с, для ABS — 30-50 мм/с. Причина в том, что PETG имеет очень низкую усадку и отличную межслойную адгезию, что делает его менее склонным к расслоению и деформации (warping) на высоких скоростях. Печать из ABS требует более медленного и равномерного остывания, чтобы избежать внутренних напряжений, поэтому скорость приходится ограничивать.

Практический тест перед серией: Для каждого материала напечатайте тестовую модель «speed tower» (башня скорости), чтобы определить максимальную скорость, при которой качество поверхности и геометрия остаются приемлемыми.

Как тестировать функциональные детали перед запуском в серию?

Тестирование должно быть комплексным и имитировать реальные условия эксплуатации.

- Геометрическая точность: Проверьте все размеры штангенциркулем, убедитесь, что отверстия соответствуют чертежам, а сопрягаемые детали стыкуются без проблем.

- Функциональный тест: Установите деталь на её рабочее место и проверьте, выполняет ли она свою функцию под стандартной нагрузкой. Например, закрутите в крепёж винт, наденьте корпус на устройство.

- Стресс-тест: Приложите к детали нагрузку, превышающую расчётную, чтобы понять её предел прочности. Это поможет выявить слабые места в конструкции и определить запас надёжности.

Этот подход позволяет выявить проблемы до того, как будет потрачен материал на целую партию.

Можно ли печатать одну деталь из двух материалов сразу?

Прямая печать одной детали из ABS и PETG на принтере с двумя экструдерами — плохая идея. Эти материалы имеют разную температуру печати и очень плохую адгезию друг к другу. Деталь почти гарантированно расслоится по месту их соединения. Однако их можно и нужно использовать в сборных конструкциях. Например, жёсткий корпус из ABS, а в нём — гибкая ударопрочная вставка или уплотнитель из PETG. Соединять такие компоненты лучше механически: винтами, защёлками или клеевым соединением.

Проверка перед запуском: Напечатайте небольшой двухцветный кубик из ABS и PETG. Попробуйте разделить слои — скорее всего, это удастся сделать без особых усилий, что наглядно продемонстрирует слабую адгезию.

Итоги и практическая рекомендация для запуска производства

Итак, мы разобрали технические нюансы, сравнили цифры и ответили на частые вопросы. Теперь пора свести всё воедино и составить конкретный план действий для вашего бизнеса. Выбор между ABS и PETG это не просто выбор катушки с пластиком. Это стратегическое решение, которое повлияет на себестоимость, скорость производства и репутацию вашей мастерской.

Чтобы не ошибиться, предлагаю пройтись по простому чек-листу. Ответьте на эти вопросы для каждой конкретной детали, которую планируете производить.

Чек-лист для выбора материала

- Условия эксплуатации. Деталь будет использоваться на улице под солнцем? Будет ли она нагреваться выше 85°C? Возможен ли контакт с маслами, растворителями или кислотами? (Подсказка: высокие температуры — к ABS, химия и УФ — к PETG).

- Механические требования. Нужна максимальная жёсткость и сопротивление износу, как в корпусах или шестернях? Или важнее ударопрочность и небольшая гибкость, чтобы деталь не треснула от удара? (Подсказка: жёсткость — ABS, ударопрочность — PETG).

- Постобработка. Планируется ли склейка деталей, сверление, нарезка резьбы или получение глянцевой поверхности с помощью ацетоновой бани? (Подсказка: лёгкая обработка и ацетон — это про ABS).

- Срок службы и надёжность. Насколько критична стабильность геометрии для крупных деталей? Готовы ли вы мириться с риском усадки и расслоения ради термостойкости? (Подсказка: PETG даёт более предсказуемый результат на больших объектах с меньшим процентом брака).

- Экономика и логистика. Позволяет ли ваше помещение организовать хорошую вытяжку? Есть ли у вас принтер с закрытой камерой? Готовы ли вы платить за PETG немного больше, но экономить на времени печати и проценте брака? (Подсказка: PETG прощает отсутствие дорогого оборудования и экономит время).

Когда вы определились с предварительным выбором, не спешите закупать десять килограммов пластика. Запустите тестовый этап.

Практический план запуска производства

- Тестовые образцы. Выберите 2-3 типовые детали из вашего будущего ассортимента. Например, корпус небольшого устройства, кронштейн и защёлку. Напечатайте их из обоих материалов на тех настройках, которые планируете использовать для серии.

- Оборудование и настройки. Для обоих пластиков вам понадобится нагреваемый стол и сушильный шкаф. Влажность — враг качественной печати и для ABS, и для PETG. Для стабильной печати ABS закрытая камера — не рекомендация, а строгое требование. Без неё вы получите высокий процент брака из-за усадки и расслоения. PETG в этом плане проще, но он чувствителен к настройкам ретракта и обдува, иначе получите «паутину».

- Контроль качества. Оцените тестовые образцы. Проверьте геометрию штангенциркулем. Попробуйте сломать их, чтобы оценить межслойную адгезию. Если деталь должна быть герметичной, проверьте её. Оцените внешний вид. Устроит ли такой результат ваших клиентов?

- Пилотная партия. После успешных тестов напечатайте небольшую партию, 5–10 штук. Это поможет оценить повторяемость результата и выявить проблемы, которые не видны на единичных экземплярах. Только после этого можно переходить к серийному производству.

А теперь финальные рекомендации, основанные на многолетней практике российских мастерских.

Когда однозначно выбирать ABS?

Выбирайте ABS, если ваши детали будут работать при температурах до 100°C, требовать высокой жёсткости и износостойкости. Это идеальный материал для корпусов электроники с горячими компонентами, деталей автомобильного салона, крепежа и элементов механизмов, которые подвергаются трению. Если вам нужна идеальная глянцевая поверхность, получаемая ацетоновой баней, альтернатив у ABS практически нет. Но будьте готовы к сложностям печати.

Когда однозначно выбирать PETG?

PETG — ваш выбор для деталей, требующих высокой ударопрочности, химической стойкости и устойчивости к УФ-излучению. Он отлично подходит для защитных кожухов, функциональных прототипов, креплений для инструментов, деталей для улицы и даже контейнеров (при использовании сертифицированного пищевого пластика). Его простота в печати делает его рабочей лошадкой для многих малых бизнесов, позволяя быстро и с минимальным браком производить надёжные изделия.

Когда стоит совмещать подходы?

Не зацикливайтесь на одном материале. Успешный бизнес часто использует оба пластика. Например, корпус устройства печатается из термостойкого ABS, а его прозрачная крышка или гибкая защёлка — из PETG. Если же требования к детали выходят за рамки возможностей обоих материалов, например, нужна ещё большая термостойкость или стойкость к УФ, стоит посмотреть в сторону ASA (улучшенный аналог ABS для улицы) или композитных материалов на основе нейлона. Гибкость в выборе технологии — ключ к успеху.

Источники

- PETG и ABS: краткое сравнение материалов для 3D- … — Однако следует учитывать, что плотность PETG примерно на 20% выше (около 1,24 г/см³) по сравнению с ABS (около 1,04 г/см³). Это делает их …

- Печать гранулами ABS, PETG, TPU и PLA на 3D принтере — PETG обычно удобен при печати на FGF‑принтере, и у него минимальные проблемы с деформацией по сравнению с ABS. Также он не выделяет запахов, …

- Таблица сравнения филаментов 3D-принтеров 2025 — PETG демонстрирует отличную ударопрочность, превосходящую как PLA, так и ABS. Материал обладает высокой химической стойкостью к кислотам, …

- ABS пластик для 3D принтера. Особенности … — Подробный обзор ABS пластик для 3D принтера. Особенности, применение, настройки печати, включая характеристики, плюсы и минусы, сравнение с аналогами.

- Материалы для 3D печати: сравнение PLA, ABS, PETG … — PETG сочетает лучшие качества PLA и ABS. Он прочнее PLA и менее токсичен, чем ABS. Этот материал часто выбирают для функциональных и промышленных задач.

- Какой пластик для 3D принтера лучше выбрать новичку? — PLA – идеальный выбор для первых шагов, PETG предлагает отличный баланс характеристик, а ABS остается профессиональным решением для особо прочных деталей.

- Какой диаметр филамента выбрать – 1.75 мм или 2.85 … — Что лучше: филамент 1.75 мм или 2.85 мм? Сравнение диаметров, советы для новичков, совместимость с 3D принтерами Какой пластик!

- Материалы для 3D-печати [Руководство Ultimate 2025] — В этом посте мы можем классифицировать материалы для 3D-принтеров по 4 категориям: Полимерные материалы: Нейлон (PA), резина, материал PAL, материал ABS

- Анализ FDM-материалов для 3D-печати (май 2025) — PETG, 100 % рек. PLA – это «бумага» FDM: она плавает уже при 55°С. Для бытовых случаев предпочтительнее PET-G, PCTG-HF или PC-Blend.

- Рейтинг лучших филаментов для 3D-принтера на 2025 год — PETG (полиэтиленгликоль терефталат). Хорошая прочность, гибкость, устойчивая к влаге, но меньшая прочность по сравнению с ABS, может …