Разбираем, когда выбирать ASA, а когда углеродонаполненный нейлон (Nylon‑CF) для печати автомобильных деталей на малом производстве. Описываем ключевые свойства, практические параметры печати, требования к оборудованию, постобработке и контролю качества, чтобы запустить надёжный сервис мелких серий и ремонта для российских заказчиков.

Почему инженерные пластики важны для малого 3D‑бизнеса

Для малого бизнеса, работающего с 3D‑печатью в автомобильной сфере, переход от стандартных пластиков вроде PLA к инженерным материалам является не просто шагом, а настоящим прыжком. Это определяет, останется ли ваше дело на уровне хобби или превратится в полноценное производство, способное решать реальные задачи клиентов. Использование материалов, таких как ASA и угленаполненный нейлон (Nylon‑CF), открывает доступ к заказам, где требуются прочность, термостойкость и долговечность, сопоставимые с заводскими деталями. Это позволяет занять устойчивые рыночные ниши, которые в России продолжают активно расти, показывая прирост около 18% в 2025 году.

Давайте рассмотрим основные направления, где инженерные пластики дают малому бизнесу решающее преимущество.

Основные рыночные ниши

- Прототипирование. Создание функциональных прототипов для тюнинг-ателье или инженерных компаний. Деталь из ASA или Nylon‑CF можно установить на автомобиль и протестировать в реальных условиях, чего не позволяют обычные пластики.

- Мелкосерийное производство. Это основа бизнеса. Речь идет о партиях от 10 до 50 штук, например, креплений для бамперов, кронштейнов для дополнительного оборудования или редких компонентов для снятых с производства автомобилей. Маржинальность здесь может достигать 20–40%.

- Восстановление и кастомизация. Печать сломанных или изношенных деталей для классических и редких автомобилей. Это могут быть элементы салона, направляющие стекол или уникальные компоненты обвеса, которые невозможно найти в продаже.

- Сервисные комплекты для автосервисов. Формирование наборов востребованных деталей, таких как заглушки, фиксаторы или переходники для воздуховодов. Автосервисы ценят возможность быстро получить нужную деталь, а не ждать её неделями.

Ключевой аргумент в пользу 3D‑печати инженерными пластиками это сокращение сроков и затрат. Если для изготовления небольшой партии деталей методом литья под давлением или фрезеровки на станке с ЧПУ требуется подготовка оснастки, которая занимает недели и стоит сотни тысяч рублей, то 3D‑печать позволяет получить готовое изделие за несколько часов или дней. Порог входа в такой бизнес значительно ниже. Стартовые инвестиции в оборудование (принтер с закрытой камерой, сушилка для пластика) и материалы начинаются от 300 тысяч рублей. Это делает технологию доступной для небольших мастерских и индивидуальных предпринимателей. Для партий до 100–200 штук 3D‑печать экономически выгоднее традиционных методов, сокращая время производства на 60–80%.

Однако работа с функциональными автокомпонентами накладывает серьезную ответственность. Вы не просто печатаете сувенир, а деталь, от которой может зависеть работа узла автомобиля. Поэтому важно подходить к процессу профессионально. Необходимо вести документацию по каждой партии, фиксируя тип материала, параметры печати и дату изготовления. Маркировка деталей помогает отслеживать их происхождение в случае рекламаций. Заказчики, особенно автосервисы, часто требуют соблюдения точных размеров (допуски ±0,1 мм) и могут запросить протокол простых испытаний, например, на разрыв или изгиб. Хотя обязательная сертификация таких деталей в России пока не введена, работа над нормативной базой уже идет с 2024 года, и готовность к ней станет вашим конкурентным преимуществом.

С чего начать?

- Выберите пилотную нишу. Не пытайтесь охватить всё сразу. Сосредоточьтесь на конкретном типе деталей, например, на кронштейнах или элементах системы вентиляции.

- Соберите требования. Пообщайтесь с потенциальными клиентами из местных автосервисов или тюнинг-ателье. Узнайте, какие детали им нужны чаще всего, какие нагрузки они испытывают и какие у них требования к материалу.

- Создайте тестовую партию. Напечатайте 10–15 образцов и передайте их клиентам для тестирования. Это лучший способ проверить технологию и получить ценную обратную связь.

- Организуйте обратную связь. Узнайте, как детали повели себя в эксплуатации. Были ли проблемы с установкой, выдержали ли они нагрузки? Эта информация поможет вам доработать технологию и укрепить доверие клиентов.

Высоким спросом пользуются такие детали, как крепления, направляющие, воздуховоды, заглушки и кронштейны. Почему именно здесь инженерные пластики дают преимущество? Потому что обычный PLA или PETG не выдержат вибраций, перепадов температур под капотом или воздействия ультрафиолета на солнце. ASA идеально подходит для внешних элементов благодаря своей стойкости к погоде и УФ‑излучению. А Nylon‑CF, благодаря своей прочности и жесткости, сравним с некоторыми алюминиевыми сплавами, что делает его незаменимым для нагруженных деталей. Именно способность производить функциональные, долговечные компоненты и отличает успешный малый бизнес от простого увлечения 3D‑печатью.

Сравнение свойств ASA и Nylon‑CF и области применения

Выбор между ASA и углеродонаполненным нейлоном (Nylon‑CF) похож на выбор между спринтером и марафонцем. Оба отличные атлеты, но для разных дистанций. Неправильный выбор материала не просто приведёт к браку, он может стоить репутации вашего бизнеса, особенно когда речь идёт о функциональных автомобильных деталях. Давайте разберёмся, в чём их сила и слабость, и для каких задач каждый из них подходит лучше всего.

Чтобы было нагляднее, я свела ключевые характеристики в одну таблицу. Цифры здесь усреднённые, так как у разных производителей они могут немного отличаться, но общую картину они дают очень чётко.

| Свойство | ASA (Акрилонитрил-стирол-акрилат) | Nylon‑CF (Нейлон, армированный углеволокном) |

|---|---|---|

| Прочность на растяжение | 40–45 МПа | 45–50 МПа (и выше) |

| Модуль упругости (жёсткость) | ~2.3 ГПа | ~7.5 ГПа |

| Ударная вязкость | Высокая (25–30 кДж/м²) | Средняя (15–18 кДж/м²) |

| Термостойкость (рабочая t°) | до 85 °C | до 120 °C (с защитой от влаги) |

| Стойкость к УФ-излучению | Отличная | Низкая (требует покрытия) |

| Влагопоглощение | Очень низкое (<0.1%) | Высокое (до 3%) |

| Химическая стойкость | Хорошая (масла, бензин) | Отличная (но снижается при впитывании влаги) |

Механические и термические свойства. Что они значат на практике?

Прочность на растяжение показывает, какую нагрузку деталь выдержит, прежде чем порвётся. Здесь материалы кажутся похожими, но дьявол кроется в деталях. Модуль упругости, или жёсткость, у Nylon‑CF в три раза выше. Это значит, что под нагрузкой деталь из ASA будет заметно изгибаться, в то время как деталь из Nylon‑CF сохранит свою форму. Для нагруженного кронштейна, который не должен «играть», выбор очевиден.

С другой стороны, ударная вязкость у ASA выше. Он более пластичен и способен поглотить энергию удара, не разрушаясь. Представьте накладку на бампер или корпус зеркала. Такая деталь должна выдержать случайный удар на парковке. Жёсткий, но более хрупкий Nylon‑CF в такой ситуации может треснуть.

Термостойкость — ещё один критический параметр. Рабочая температура ASA до 85 °C делает его идеальным для деталей салона и внешних элементов, которые нагреваются на солнце. Но под капотом, где температура легко переваливает за 100 °C, ASA быстро «поплывёт». Здесь нужен Nylon‑CF, который спокойно держит до 120 °C и выше, сохраняя свою прочность.

Стойкость к среде. Солнце, вода и химия

Главный козырь ASA — его феноменальная стойкость к ультрафиолету и погоде. Детали из ASA годами могут находиться на открытом воздухе, не теряя цвета и прочности. Это делает его материалом номер один для любых внешних автомобильных компонентов, от решёток радиатора до спойлеров. Нейлон же, даже с углеволокном, боится солнца. УФ-излучение разрушает его полимерную матрицу, делая деталь хрупкой. Поэтому любые наружные детали из Nylon‑CF требуют обязательной покраски или покрытия УФ-защитным лаком.

Влагопоглощение — это ахиллесова пята нейлона. Он гигроскопичен, то есть активно впитывает влагу из воздуха. Напитавшись водой, деталь из Nylon‑CF теряет до 30% своей жёсткости и прочности, а её размеры могут «гулять». Это критично для точных механизмов, например, шестерёнок. Поэтому нейлон нужно не только тщательно сушить перед печатью, но и защищать готовые детали от влаги, если они работают во влажной среде. ASA в этом плане абсолютно неприхотлив.

Что касается химической стойкости, оба материала хорошо противостоят маслам, бензину и большинству автомобильных жидкостей. Однако, как уже говорилось, влага может ослабить защитные свойства нейлона.

Эффект углеродного наполнителя

Почему обычный нейлон и Nylon‑CF — это два разных мира? Углеродное волокно (те самые 15-35% в составе) кардинально меняет свойства материала.

- Рост жёсткости и прочности. Волокна работают как арматура в бетоне, не давая детали изгибаться.

- Снижение усадки. Углеволокно имеет низкий коэффициент теплового расширения. Это стабилизирует деталь во время печати и охлаждения, что значительно уменьшает коробление и повышает точность размеров. Печатать сложные детали из Nylon‑CF проще, чем из чистого нейлона.

- Повышение теплопроводности. Деталь быстрее и равномернее остывает, что также снижает внутренние напряжения.

Но есть и обратная сторона. Углеволокно делает материал более хрупким (снижает ударную вязкость) и очень абразивным, что требует использования специальных закалённых сопел. Иногда оно может немного снижать межслойную адгезию, поэтому правильные настройки печати здесь критически важны.

Области применения. Куда ставить ASA, а куда Nylon‑CF?

Исходя из свойств, разделение получается очень логичным.

Типичные детали для ASA:

- Внешние элементы кузова. Решётки радиатора, накладки на бамперы, спойлеры, корпуса зеркал, молдинги. Здесь важна УФ-стойкость и хороший внешний вид.

- Декоративные панели. Элементы отделки салона, которые находятся под воздействием солнечных лучей, например, накладки на приборную панель или подоконники.

- Крепления и корпуса. Корпуса датчиков парковки, крепления для фар, воздуховоды системы вентиляции. Детали, не несущие большой механической нагрузки, но требующие стойкости к погодным условиям.

Типичные детали для Nylon‑CF:

- Нагруженные кронштейны. Крепления двигателя, генератора, радиатора и других агрегатов в подкапотном пространстве. Здесь нужна максимальная жёсткость и термостойкость.

- Элементы трансмиссии и подвески. Рычаги, тяги, корпуса редукторов, шестерни (например, в механизме стеклоподъёмника). Детали, работающие под постоянной нагрузкой и на износ.

- Быстроизнашиваемые элементы. Втулки, направляющие, упоры, где важна износостойкость и низкий коэффициент трения.

- Прототипы функциональных узлов. Благодаря прочности, сравнимой с некоторыми алюминиевыми сплавами, из Nylon‑CF можно делать прототипы для реальных ходовых испытаний.

В конечном счёте, выбор материала диктуют условия эксплуатации. Если деталь будет работать на виду, под солнцем и дождём, и её главная задача — выглядеть хорошо и не ломаться от случайных воздействий, ваш выбор — ASA. Если же деталь скрыта от глаз, но несёт на себе серьёзную нагрузку, работает при высоких температурах и должна служить долго, не деформируясь, то ставку нужно делать на Nylon‑CF, не забывая о его защите от влаги.

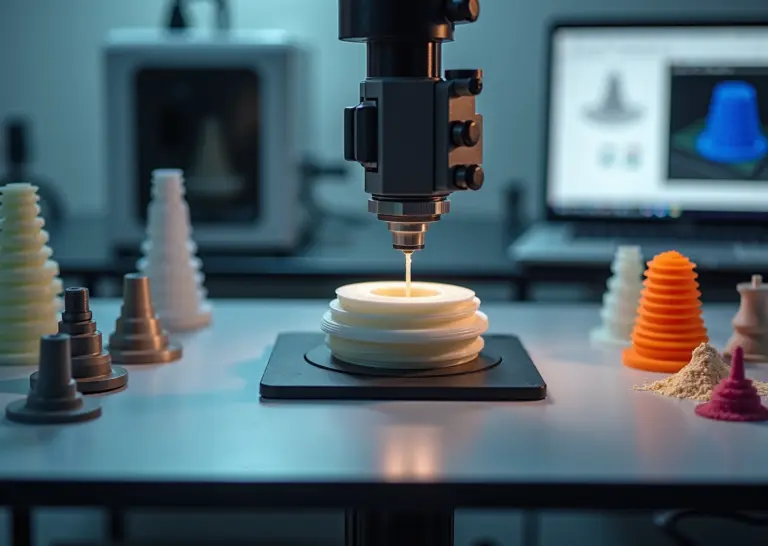

Практические настройки печати и оборудование для ASA и Nylon‑CF

Переход от теории к практике в 3D-печати инженерными пластиками всегда полон нюансов. Зная свойства ASA и Nylon-CF, можно выбрать материал, но чтобы получить стабильный результат в серии, нужно выстроить технологический процесс. Ошибки здесь стоят дорого, ведь каждый грамм филамента и час работы принтера — это ваши деньги. Давайте разберем по шагам, как настроить оборудование и печать, чтобы минимизировать брак.

Подготовка сырья: сушка — это 90% успеха

Начнем с самого главного, что часто игнорируют новички. Если вы не высушили пластик, можете даже не начинать печать. Особенно это касается нейлона.

Nylon-CF — чемпион по впитыванию влаги из воздуха. Он гигроскопичен, и влажный филамент при печати выдает себя сразу. Вы услышите характерное потрескивание или шипение в хотэнде, когда вода мгновенно испаряется. На поверхности детали появятся пузыри, шероховатости, а межслойная адгезия упадет катастрофически, деталь будет хрупкой и расслоится в руках.

Практические рекомендации по сушке Nylon-CF:

- Температура и время: 80-90 °C в течение 6-12 часов. Не меньше. Для новой, только что распечатанной катушки достаточно 6 часов, для той, что полежала на воздухе — все 12.

- Оборудование: Идеальный вариант — специальная сушилка для филамента, которая поддерживает температуру и циркуляцию воздуха. Бытовая духовка — рискованный вариант, так как реальная температура в ней может «плавать», и вы рискуете спечь катушку.

- Хранение: После сушки филамент нужно хранить в герметичном контейнере (drybox) с силикагелем. Лучше всего печатать прямо из такого контейнера.

ASA впитывает влагу гораздо меньше, но это не значит, что его можно не сушить. Для стабильного качества, особенно при печати крупных деталей, сушка обязательна.

Практические рекомендации по сушке ASA:

- Температура и время: 80 °C в течение 4-6 часов. Этого обычно достаточно, чтобы убрать поверхностную влагу.

- Хранение: После сушки храните катушку в вакуумном пакете или герметичном контейнере.

Оборудование: на чем печатать без проблем

Инженерные пластики требовательны к «железу». Обычный домашний принтер для PLA здесь не подойдет.

Закрытая камера. Это обязательное условие для обоих материалов. ASA и Nylon-CF имеют заметную термоусадку. Без закрытой камеры, поддерживающей стабильную температуру внутри (хотя бы 40-60 °C), деталь будет остывать неравномерно. Результат — деформация углов (warping), отрыв от стола и трещины между слоями.

Экструдер. Для жесткого и абразивного Nylon-CF настоятельно рекомендуется экструдер с прямым приводом (direct drive). Он обеспечивает более точный контроль подачи и ретрактов. С Bowden-экструдером могут быть проблемы из-за трения длинной нити в трубке. Для ASA подойдет и Bowden, но direct все же предпочтительнее для стабильности.

Сопло. Для печати чистого ASA подойдет стандартное латунное сопло. Но для Nylon-CF оно абсолютно не годится. Углеродное волокно в составе филамента — это сильный абразив. Латунное сопло сточится за несколько часов печати, диаметр увеличится, и качество резко упадет. Используйте только сопла из закаленной стали, с рубиновым наконечником или из карбида вольфрама. Рекомендуемый диаметр — от 0.4 мм, но для композитов часто лучше работают сопла 0.5-0.6 мм, так как они менее склонны к засорению.

Параметры печати: стартовые профили

Ниже приведены типовые диапазоны настроек. Начинать стоит с них, а затем подбирать оптимальные значения под ваш конкретный принтер и филамент.

Настройки для ASA:

- Температура экструзии: 240–260 °C (типичное значение 250 °C).

- Температура стола: 90–110 °C (типичное значение 100 °C).

- Скорость печати: 30–60 мм/с. Не гонитесь за скоростью, лучшее сцепление слоев достигается на умеренных скоростях.

- Вентилятор охлаждения: 20–40%. Обдув нужен для лучшей геометрии нависающих элементов, но избыточный поток воздуха может вызвать расслоение.

- Адгезия к столу: Хорошо липнет к чистому стеклу с ABS-соком (раствор ABS в ацетоне) или к PEI-покрытию. Для сложных деталей обязательна кайма (brim) шириной 5-10 мм.

- Ретракция: Стандартные значения, например, 1-2 мм для direct-экструдера и 4-6 мм для Bowden, скорость 40-50 мм/с.

Настройки для Nylon-CF:

- Температура экструзии: 260–290 °C (типичное значение 280 °C). Требуется цельнометаллический хотэнд.

- Температура стола: 100–110 °C.

- Скорость печати: 20–40 мм/с. Печатать нужно медленно для максимальной прочности.

- Вентилятор охлаждения: 0–10%. Обдув практически всегда выключен. Хорошая межслойная адгезия нейлона достигается при медленном остывании.

- Адгезия к столу: Нейлон капризен. Лучше всего работает PEI-покрытие, обработанное клеем-карандашом на основе PVA, или специальные адгезивные составы для нейлона. Кайма (brim) обязательна почти всегда.

- Ширина периметра: Рекомендуется ставить чуть больше диаметра сопла (например, 0.5 мм для сопла 0.4 мм), это улучшает спекание слоев.

Первый образец и контроль качества

Когда вы печатаете первую деталь из партии, проведите ее быструю квалификацию. Это сэкономит время и материал.

Простой протокол приемки первого образца:

- Визуальный осмотр. Проверьте деталь на наличие дефектов: расслоений, пузырей, пропущенных слоев, «волос» (stringing).

- Контроль геометрии. Штангенциркулем измерьте критически важные размеры. Допуск в ±0.2 мм для FDM-печати считается хорошим результатом.

- Базовый тест на прочность. Попробуйте сломать деталь руками по слоям. Если она легко расслаивается, значит, межслойная адгезия слабая. Нужно повышать температуру экструзии или снижать скорость печати и обдув.

Не забывайте о безопасности. При печати ASA выделяется стирол, поэтому помещение должно хорошо проветриваться, а в идеале — иметь вытяжку. При работе с растворителями для клея используйте перчатки и респиратор. Наконец, помните об экономике: попытка ускорить печать на 20% может привести к 50% брака, что сведет на нет всю выгоду. Для серийного производства стабильность важнее скорости.

Проектирование деталей, постобработка и контроль качества

Когда деталь напечатана, работа только начинается. Правильное проектирование, грамотная постобработка и строгий контроль качества превращают пластиковый объект в надёжный автомобильный компонент. Без этих этапов даже самый дорогой филамент и продвинутый принтер не дадут нужного результата. Давайте разберёмся, как довести деталь до ума.

Проектирование с учётом нагрузок

Главное правило при проектировании под FDM-печать. Прочность детали вдоль слоёв (по осям X и Y) всегда выше, чем поперёк (по оси Z). Межслойная адгезия — самое слабое место. Поэтому располагайте модель на столе так, чтобы основные эксплуатационные нагрузки, будь то растяжение или изгиб, приходились вдоль линий печати. Например, кронштейн, который работает на изгиб, нужно печатать плашмя, а не «стоя».

Теперь о геометрии.

- Толщина стенок. Для ASA старайтесь не делать стенки тоньше 1,5–2 мм. Для более жёсткого, но и более хрупкого Nylon‑CF минимальная толщина для нагруженных элементов — от 2 мм, а лучше 2,5–3 мм.

- Рёбра жёсткости. Они позволяют усилить деталь без значительного увеличения веса и времени печати. Располагайте их перпендикулярно плоскости изгиба.

- Скругления. Острые внутренние углы — это концентраторы напряжений. Всегда используйте скругления (филеты) в местах сопряжения стенок, это значительно повышает усталостную прочность.

- Усиление. Для ответственных узлов, особенно с резьбовыми соединениями, стандартная практика — использование металлических вставок. Проектируйте в модели глухие или сквозные отверстия под резьбовые втулки. Их можно запрессовать или вплавить паяльником после печати. Это на порядок надёжнее, чем резьба, нарезанная прямо в пластике.

Постобработка напечатанных деталей

Сырая деталь с принтера редко бывает готова к установке.

Механическая обработка. Удаление поддержек, шлифовка, сверление отверстий — базовые операции. Nylon‑CF обрабатывается хорошо, он достаточно твёрд. ASA мягче, при шлифовке на высоких оборотах может «плыть», поэтому работайте аккуратно.

Химическая обработка ASA. Поверхность деталей из ASA можно сделать глянцевой с помощью паров ацетона. Это сглаживает слои и улучшает внешний вид. Но есть и минусы. Процесс сложно контролировать, можно «передержать» и потерять мелкую детализацию и острые грани. Кроме того, такая обработка может незначительно снизить прочность детали из-за поверхностного растворения пластика.

Термообработка (отжиг). Это обязательный этап для снятия внутренних напряжений, которые возникают в детали во время печати из-за неравномерного остывания. Отжиг повышает прочность и термостабильность.

- Для ASA: поместите деталь в духовку, разогретую до 80–90 °C, на 2–4 часа. Охлаждать нужно медленно, вместе с духовкой.

- Для Nylon‑CF: режим похожий, 70–80 °C на 4 часа с медленным остыванием. Это особенно важно для нейлона, так как снижает его склонность к деформациям от впитываемой влаги.

Защита и покраска. ASA сам по себе отлично противостоит ультрафиолету, но если деталь нужно покрасить в цвет кузова, её необходимо загрунтовать специальным праймером для пластика. Nylon‑CF, наоборот, нуждается в защите от влаги. Лучший вариант — покрытие полиуретановым или эпоксидным лаком в несколько слоёв. Это создаст герметичный барьер.

Контроль качества и документация

Для серийного производства или просто для уверенности в результате нужен системный подход к контролю.

Проверка геометрии. Первый шаг — измерение ключевых размеров штангенциркулем. Допуски для автокомпонентов обычно составляют ±0,1–0,2 мм. Для сложных поверхностей можно использовать 3D-сканер, но для малого бизнеса это пока редкость.

Тестирование. Визуального осмотра и замеров недостаточно. Нужно проводить хотя бы выборочные механические испытания.

- Статические тесты. Простейший тест на изгиб или разрыв. Закрепите кронштейн в тисках и приложите нагрузку с помощью динамометра до разрушения. Зафиксируйте показания. Для крепёжных элементов из ASA контрольная нагрузка на разрыв может составлять 1500 Н, для Nylon‑CF — до 2000 Н.

- Циклические испытания. Более сложный, но важный тест для деталей, испытывающих вибрации. Он имитирует долгосрочную эксплуатацию.

- Климатические тесты. Для наружных деталей важно понимать, как они поведут себя со временем. Можно провести ускоренное старение под УФ-лампой и проверить стойкость к циклам заморозки-оттаивания.

Нормативные требования и риски. На конец 2025 года в России нет обязательной сертификации для 3D-печатных автозапчастей, но это не снимает с производителя ответственности. Чтобы минимизировать риски, всегда будьте честны с клиентом.

- Предупреждайте, что деталь является ремонтной и не имеет сертификата автопроизводителя.

- Заключайте договор, где прописаны условия эксплуатации и ограниченная гарантия.

- К каждой партии прилагайте протокол приёмки. Это покажет ваш профессиональный подход и даст клиенту уверенность в качестве.

Вот простой пример такого протокола.

Протокол приёмки партии № 2511-02

Дата: 17.11.2025

Наименование детали: Кронштейн крепления бампера (арт. 7701478188-RP)

Количество в партии: 25 шт.

Материал: Nylon-CF (REC CarbonX)

Партия материала: № CFN250988

Контрольные параметры:

1. Визуальный осмотр: Дефекты поверхности, расслоения отсутствуют.

2. Геометрический контроль (образец №3):

- Габаритная длина: 125.1 мм (номинал 125.0 ±0.2 мм) - СООТВ.

- Диаметр крепёжного отверстия: 8.05 мм (номинал 8.0 ±0.1 мм) - СООТВ.

3. Механические испытания (образец №7):

- Нагрузка на изгиб до разрушения: 28 Нм (требование > 25 Нм) - СООТВ.

Заключение: Партия соответствует требованиям ТЗ и признана годной.

Ответственный: Иванов И.И.

Такой документ — не просто формальность. Это ваша страховка и доказательство того, что вы подходите к своему делу серьёзно.

Часто задаваемые вопросы

Хотя предыдущая глава подробно разобрала технические аспекты проектирования и контроля, в ежедневной работе у владельца малого 3D‑бизнеса постоянно возникают одни и те же практические вопросы. Этот раздел создан как шпаргалка с быстрыми и конкретными ответами. В отличие от глубокого анализа, формат FAQ позволяет мгновенно найти решение конкретной проблемы, будь то расчёт себестоимости или действия при рекламации. Он особенно полезен на старте, когда нет времени перечитывать большие объёмы текста, а нужен чёткий алгоритм действий.

Можно ли использовать 3D‑детали в нагруженных узлах автомобиля?

Да, но с важными оговорками. Для нагруженных деталей, таких как кронштейны двигателя, элементы подвески или шестерни, подходит только композитный материал, например, Nylon‑CF. Его прочность на разрыв достигает 45-50 МПа, а модуль упругости 7-10 ГПа, что сопоставимо с некоторыми алюминиевыми сплавами. ASA для таких задач не используется, его предел прочности около 40 МПа, и он больше подходит для корпусных деталей, воздуховодов и креплений, не несущих критической нагрузки.

Практический совет: Перед запуском в серию всегда проводите разрушающий тест. Для кронштейна из Nylon‑CF это может быть статический изгиб с нагрузкой до 20-30 Нм. Если деталь выдерживает нагрузку, в 1.5-2 раза превышающую расчётную, её можно считать условно пригодной. Всегда информируйте клиента о том, что деталь является ремонтной, а не оригинальным аналогом.

Как эффективно снизить усадку и деформацию при печати?

Усадка — главный враг при печати инженерных пластиков. Вот три ключевых шага для борьбы с ней:

- Оборудование. Используйте 3D‑принтер с закрытой и активно подогреваемой камерой. Для ASA достаточно пассивного подогрева до 50-60 °C, а для Nylon‑CF желательна стабильная температура около 60-70 °C. Это снижает градиент температур и внутренние напряжения.

- Настройки печати. Температура стола должна быть высокой: 90-110 °C для ASA и 100-110 °C для Nylon‑CF. Отключите или снизьте обдув до минимума (не более 20-30%), особенно на первых слоях. Используйте широкую подложку (brim) в 10-15 линий для увеличения площади сцепления с платформой.

- Материал. Углеродное волокно в Nylon‑CF выступает в роли армирующего каркаса, который значительно снижает усадку до 0.2-0.5%. Чистый нейлон или ABS деформируются гораздо сильнее.

Сколько и как правильно сушить нейлон перед печатью?

Нейлон чрезвычайно гигроскопичен и впитывает влагу прямо из воздуха. Печать влажным филаментом приводит к пористости, плохой межслойной адгезии и снижению прочности до 30%. Сушка — обязательный этап.

Режим сушки для Nylon‑CF:

- Температура: 80-90 °C.

- Время: минимум 8 часов, в идеале 10-12 часов, если катушка долго лежала на открытом воздухе.

- Оборудование: специальная сушилка для филамента или конвекционная печь с точным контролем температуры. Бытовые духовки не подходят из-за неравномерного нагрева.

После сушки храните катушку в герметичном контейнере с силикагелем. В идеале печатать нужно прямо из сушильного бокса.

Какие сопла и принтеры нужны для печати Nylon‑CF?

Углеродное волокно в составе Nylon‑CF — это сильный абразив, который «съедает» стандартные латунные сопла за несколько часов печати. Для работы с ним необходимо использовать сопла из износостойких материалов:

- Закалённая сталь: хороший бюджетный вариант, служит в десятки раз дольше латуни.

- Сопло с рубиновым наконечником: практически вечное, но дорогое решение.

Рекомендуемый диаметр сопла — от 0.4 мм, но для большей производительности и надёжности лучше использовать 0.6 мм. Что касается принтера, он должен иметь цельнометаллический хотэнд, способный стабильно держать температуру 280-300 °C, прямой (direct) экструдер для уверенной подачи жёсткого филамента и, как уже говорилось, закрытую камеру.

Как быстро оценить себестоимость партии деталей?

Для малого бизнеса важна простая и понятная формула. Себестоимость одной детали складывается из нескольких компонентов:

Себестоимость = (Стоимость материала) + (Время печати × Ставка амортизации принтера) + (Время постобработки × Ставка работы оператора)

- Стоимость материала: вес детали (включая поддержки и брак) умноженный на цену за грамм пластика. Например, 30 грамм Nylon‑CF по цене 8000 руб/кг обойдутся в 240 рублей.

- Амортизация принтера: условная ставка, включающая стоимость оборудования, электричество и износ. Для принтера стоимостью 200 000 рублей при работе 8 часов в день это может быть 50-70 рублей в час.

- Постобработка: время, затраченное на удаление поддержек, шлифовку, покраску. Оценивайте час работы специалиста (например, 500 рублей).

К полученной сумме добавьте свою наценку (например, 50-100%) для получения конечной цены для клиента.

Нужна ли сертификация для продажи 3D‑печатных автокомпонентов?

На конец 2025 года в России нет обязательной сертификации для большинства ремонтных и тюнинговых автозапчастей, произведённых мелкими партиями. Однако это не освобождает вас от ответственности за качество и безопасность продукции. Чтобы минимизировать юридические риски:

- Позиционирование: Чётко указывайте в документах, что деталь является ремонтным компонентом, а не оригинальной запчастью (OEM).

- Договор: Заключайте с клиентами (особенно с автосервисами) договор, в котором прописаны технические требования, условия эксплуатации и ограниченная гарантия, например, только на геометрическое соответствие.

- Протокол приёмки: Каждую партию сопровождайте протоколом, где указаны материал, режимы печати и результаты базовых тестов. Подпись клиента на таком документе подтверждает, что он ознакомлен с характеристиками изделия.

Как защитить детали от ультрафиолета и влаги?

ASA изначально создан для работы на открытом воздухе и отлично сопротивляется УФ-излучению. Дополнительная защита ему обычно не требуется, но для придания глянца или нужного цвета его можно красить автомобильными акриловыми красками после нанесения грунта по пластику.

Nylon‑CF боится не ультрафиолета, а влаги. Для защиты деталей, работающих во влажной среде (например, под капотом или в арках колёс), обязательна постобработка. Самый надёжный способ — покрытие детали 2-3 слоями полиуретанового или эпоксидного автомобильного лака. Он создаёт герметичный барьер, предотвращая впитывание влаги и деградацию материала.

Как выстроить работу с клиентами‑автосервисами?

Автосервисы — это стабильный источник заказов, но они требуют особого подхода. Главное для них — скорость, точность и предсказуемость.

- Предложите тестовый образец. Распечатайте бесплатно одну-две часто ломающиеся детали (например, клипсу или кронштейн) и отдайте им на пробу.

- Согласуйте ТЗ. Требуйте от клиента точные размеры, чертёж или оригинальную деталь для сканирования. Зафиксируйте все требования письменно.

- Будьте на связи. Информируйте о ходе выполнения заказа. Для сервиса важно знать, когда деталь будет готова.

- Предложите систему скидок. За объём или постоянные заказы можно предложить скидку в 5-10%, это стимулирует долгосрочное сотрудничество.

Что делать, если клиент предъявил рекламацию?

Рекламация — это не катастрофа, а возможность показать свой профессионализм. Действуйте по чёткому алгоритму:

- Примите претензию. Спокойно выслушайте клиента и попросите вернуть деталь для анализа.

- Проведите экспертизу. Определите причину поломки. Это может быть:

- Производственный брак: плохая межслойная адгезия, пропуски слоёв. В этом случае бесплатно переделайте деталь, исправив параметры печати.

- Конструктивный просчёт: деталь спроектирована неверно и не выдерживает нагрузок. Предложите клиенту доработать модель (возможно, за дополнительную плату).

- Неправильная эксплуатация: деталь использовали не по назначению. Объясните клиенту причину поломки и предложите изготовить новую деталь на стандартных условиях.

- Документируйте. Все случаи рекламаций фиксируйте. Это поможет выявить системные ошибки в производстве и улучшить качество продукции в будущем.

Итоги и практические шаги для запуска производства

Итак, мы разобрались с теорией, сравнили материалы и ответили на каверзные вопросы. Теперь самое время перейти от слов к делу. Этот раздел — ваш прямой путеводитель по запуску мелкосерийного производства автомобильных деталей из ASA и Nylon‑CF. Здесь собраны конкретные шаги, цифры и рекомендации, чтобы вы могли начать уверенно и с минимальными ошибками.

Выбор ниши, закупка оборудования и стартовые затраты

Первым делом определяемся с направлением. Вы не сможете делать всё и сразу. Сосредоточьтесь на чём-то одном.

- ASA-пластик. Идеален для деталей экстерьера, которые не несут критической нагрузки. Это могут быть корпуса зеркал, решётки радиатора, заглушки, накладки, воздуховоды. Основные требования здесь — стойкость к УФ-излучению и погодным условиям, а также хороший внешний вид.

- Nylon‑CF (углеродонаполненный нейлон). Это ниша для функциональных, нагруженных деталей. Кронштейны, шестерни, рычаги, крепления под капотом, детали подвески. Здесь важна прочность, жёсткость и термостойкость.

После выбора ниши формируем парк оборудования. Минимальный набор для старта выглядит так.

- 3D‑принтер. Обязательно с закрытой камерой для поддержания стабильной температуры (40–60 °C) и экструдером, способным нагреваться до 300 °C. Стол должен греться минимум до 110 °C. Прямой привод экструдера (direct drive) предпочтителен для работы с жёстким Nylon‑CF.

- Сопла. Для ASA подойдут стандартные латунные. Для абразивного Nylon‑CF нужны сопла из закалённой стали или с рубиновым наконечником. Заложите в бюджет сразу 3–5 штук, так как их ресурс ограничен (около 50–60 кг пластика).

- Сушильное оборудование. Критически важный элемент, особенно для нейлона. Нужна сушилка, способная поддерживать температуру 80–90 °C в течение 8–12 часов. Без неё качественная печать из Nylon‑CF невозможна.

- Измерительные приборы. Цифровой штангенциркуль с точностью до 0,02 мм — это минимум. В идеале иметь и микрометр для контроля критичных размеров.

- Материалы на старте. Возьмите по 2–3 катушки каждого пластика от разных производителей, чтобы подобрать оптимальный для ваших задач.

Примерный базовый список затрат на ноябрь 2025 года.

| Позиция | Ориентировочная стоимость, ₽ |

|---|---|

| 3D-принтер (например, Raise3D E2 или аналог) | 250 000 – 400 000 |

| Сушильный шкаф для филамента | 15 000 – 30 000 |

| Расходные материалы (сопла, PEI-листы) | 10 000 |

| Измерительный инструмент (штангенциркуль, микрометр) | 5 000 |

| Первая партия пластика (по 3 кг ASA и Nylon-CF) | 25 000 – 30 000 |

| Итого | 305 000 – 475 000 |

От первого образца до отправки клиенту

Процесс производства должен быть стандартизирован с первого дня. Это убережёт вас от рекламаций и споров с заказчиками.

Последовательность испытаний первого образца

- Визуальный осмотр. Проверка на наличие расслоений, пропусков, пузырей и других дефектов печати.

- Геометрический контроль. Замер всех критичных размеров штангенциркулем. Отклонения не должны превышать ±0,1–0,2 мм, если иное не оговорено с клиентом.

- Тест на установку. Примерка детали на её штатное место в автомобиле. Это лучший способ проверить геометрию.

- Базовые механические испытания. Для кронштейна из Nylon‑CF это может быть тест на изгиб или растяжение с нагрузкой до 2000 Н. Для детали из ASA — проверка на ударную вязкость. Эти тесты можно проводить с помощью простых стендов и динамометра.

Протокол приёмки, упаковки и логистики

Каждая партия должна сопровождаться простым документом, где указаны.

- Дата производства и номер партии.

- Использованный материал (производитель, тип).

- Ключевые параметры печати (температура, скорость).

- Результаты замеров и испытаний.

Для упаковки используйте пузырчатую плёнку и прочные картонные коробки, чтобы избежать повреждений при транспортировке. Каждую деталь маркируйте этикеткой с номером партии.

Масштабирование и управление рисками

Когда производство отлажено, пора думать о росте.

Варианты масштабирования

- Контракты с автосервисами и тюнинг-ателье. Это ваш основной источник стабильных заказов. Предложите им изготовление редких или снятых с производства деталей.

- Онлайн-продажи. Создайте каталоги на популярных площадках (Avito, Drom, профильные форумы). Фокусируйтесь на деталях для популярных моделей авто, которые часто ломаются.

- Мелкие OEM-заказы. Сотрудничество с небольшими производителями кастомной техники или оборудования, где требуются уникальные пластиковые компоненты.

Ключевые риски и способы их минимизации

Важно понимать, что в 3D-печати всегда есть место неожиданностям. Ваша задача — быть к ним готовым.

- Влажность филамента. Решение. Обязательная сушка перед каждой печатью и хранение в герметичных контейнерах с силикагелем.

- Износ сопла. Решение. Ведите учёт отпечатанных килограммов пластика. Меняйте сопло превентивно после 50 кг Nylon‑CF.

- Несоответствие механических свойств. Решение. Регулярно печатайте тестовые образцы (кубики, балки) и проверяйте их на прочность. Не меняйте поставщика пластика без повторной калибровки и тестов.

- Претензии от клиентов. Решение. Чёткий протокол приёмки, фотофиксация готовой детали перед отправкой и сохранение всех данных о партии. Это ваши аргументы в любом споре.

KPI и план на первый год

Чтобы понимать, движетесь ли вы в верном направлении, установите ключевые показатели эффективности (KPI).

- Количество заказов в месяц. Цель на первые полгода — 10–15 заказов, на конец года — 30+.

- Процент брака. Стремитесь к показателю не выше 5%.

- Количество постоянных клиентов. Цель на первый год — 3–5 автосервисов или ателье на постоянном обслуживании.

- Средний чек. Отслеживайте его рост.

Ориентир на первый год работы — выход на окупаемость вложений (8–12 месяцев) и формирование стабильной клиентской базы.

Ваши следующие шаги

Чтобы не утонуть в планах, вот конкретный список действий.

План на первую неделю

- Проанализировать рынок в вашем городе. Какие автосервисы и тюнинг-ателье есть поблизости?

- Составить окончательный список оборудования и найти поставщиков.

- Подготовить бизнес-план с расчётом точки безубыточности.

- Заказать оборудование и первую партию материалов.

План на первые три месяца

- Установить и откалибровать оборудование.

- Отпечатать тестовые образцы из ASA и Nylon‑CF. Провести их испытания на прочность.

- Создать портфолио из 5–10 примеров напечатанных деталей.

- Сделать коммерческое предложение и лично посетить 10–15 потенциальных клиентов (автосервисы).

- Разместить объявления на онлайн-площадках.

- Выполнить первые 5–10 коммерческих заказов, собрать обратную связь.

Этот путь требует технических знаний, внимания к деталям и предпринимательской жилки. Но рынок автокомпонентов в России огромен, и ниша для качественной 3D-печати в нём точно есть.

Источники

- The King of 3D Printing Composites! PA6CF or Nylon … — Сегодня мы посмотрим на армированный карбоном полиамид 6 от двух российских производителей — питерского 3D CLUB и московского REC (к …

- Анализ FDM-материалов для 3D-печати (май 2025) — Полный анализ современных FDM-материалов для 3D-печати — май 2025 ; 18. eSun ASA+. ASA с удобной печатью ; 19. 3DXTech ASA PRO. ASA PRO ≥ 100 мм/с.

- Какой материал выбрать для 3D-печати? — Пластик ASA обладает свойствами, аналогичными ABS, но лучшей устойчивостью к ультрафиолетовым лучам, параметры печати также очень похожи на …

- Инженерные пластики для 3D принтера. (FDM) — По сложности печати ASA также почти не отличается от ABS, то есть вполне покладист при некотором опыте и принятых мерах. Рекомендуется закрытая …

- 3D-печать деталей автомобиля: все, что нужно знать — Работает с широким рядом материалов: от стандартных ABS, PLA, PETG и инженерных ASA, PC, ABS+CF до тугоплавких PEEK и Ultem и еще многих других …

- Обзор актуальных 3D принтеров для производства … — Сегодня мы познакомимся с настоящими промышленными гигантами — 3D принтерами, которые используются в разных отраслях производства.

- 3D-печать армированными композитами: примеры из … — Армированные полимеры находят применение в робототехнике, где относительно малая масса и высокая прочность композитных деталей способствуют …