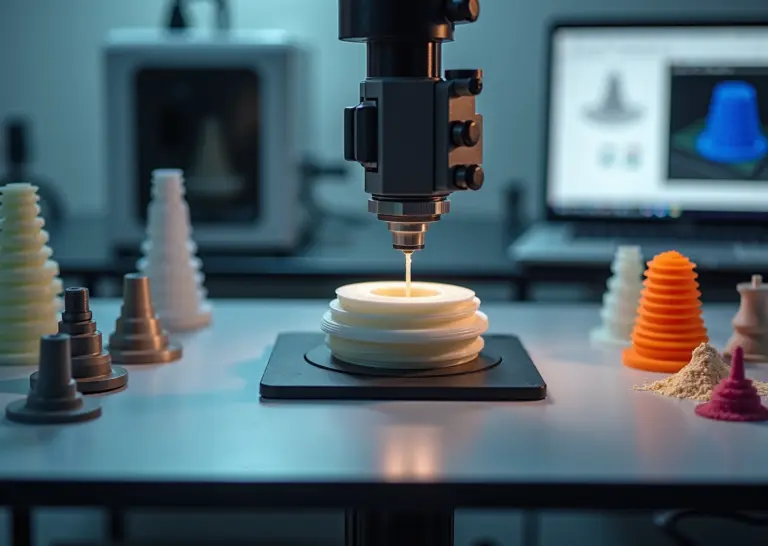

В статье раскрывается потенциал 3D‑печати для тюнинга и кастомизации автомобилей в России: от разработки обвесов и воздухозаборников до интерьерных вставок и крепежа. Разбираем рыночные тренды 2023–2025, технологии и материалы, проектирование, тестирование, организацию производства и коммерческую модель. Практические шаги, кейсы и аналитика помогут запустить малый бизнес на 3D‑принтерах.

Рынок тюнинга и потенциал 3D‑печати в России

Рынок автомобильного тюнинга в России, который по оценкам на 2023 год составлял 30–35 миллиардов рублей, продолжает расти на 10–15% ежегодно. И если раньше он ассоциировался в основном с громкими выхлопными системами и импортными обвесами, то к 2025 году ситуация кардинально изменилась. Уход многих зарубежных брендов и усложнение логистики стали катализатором для локальных производств, где 3D печать деталей авто заняла центральное место. Это уже не просто хобби для гаражных энтузиастов, а полноценный и перспективный сегмент для малого бизнеса.

Потенциал аддитивных технологий распределяется по нескольким ключевым направлениям, каждое из которых имеет свою аудиторию и темпы роста.

- Внешние обвесы и аэродинамические элементы. Это самый заметный и востребованный сегмент. Сплиттеры, диффузоры, спойлеры, накладки на пороги и кастомные воздухозаборники — спрос на эти детали стабильно высок. Здесь 3D-печать позволяет создавать уникальные по дизайну элементы, которые идеально подходят под конкретную модель автомобиля. Средний чек на комплектный обвес, созданный по индивидуальному заказу, колеблется в диапазоне 40 000–70 000 рублей. Рост этого сегмента подстегивается желанием автовладельцев выделиться в потоке.

- Элементы интерьера и кастомизация салона. Здесь царит персонализация. Декоративные вставки, рамки для приборов, подиумы для дополнительных датчиков, кастомные ручки КПП, держатели для телефонов — все это легко реализуется с помощью 3D-принтера. За последние два года доля таких заказов выросла почти на 25%. Клиенты ценят возможность получить деталь, которая идеально вписывается в стилистику салона и решает конкретную функциональную задачу.

- Ремонт и восстановление редких деталей. Это настоящий “голубой океан” для малого бизнеса. Сломанные крепления фар, шестеренки стеклоподъемников, заглушки и клипсы для старых или редких автомобилей — найти оригинал бывает невозможно или неоправданно дорого. Тюнинг 3D здесь уступает место практичности. Печать такой детали обходится в сотни раз дешевле покупки целого узла и занимает всего несколько часов.

- Эксклюзивные запчасти и мелкосерийное производство. Тюнинг-ателье и небольшие мастерские часто нуждаются в партиях от 10 до 100 одинаковых деталей для своих проектов. 3D-печать идеально подходит для таких задач, предлагая гибкость, которой не могут похвастаться традиционные методы вроде литья под давлением.

Типичные клиенты в этом бизнесе делятся на три группы. Первая и самая многочисленная — автоэнтузиасты, которые хотят сделать свою машину уникальной. Вторая — небольшие СТО и мастерские, для которых 3D-печать стала инструментом для быстрого и недорогого ремонта. Третья — профессиональные тюнинг-ателье, заказывающие мелкосерийные партии кастомных деталей для своих проектов.

Каналы продаж выстраиваются соответственно. Для розничных клиентов отлично работают тематические форумы, социальные сети и онлайн-маркетплейсы вроде Ozon. Для работы с мастерскими и ателье ключевую роль играет прямое сотрудничество и репутация. Модель print-on-demand (печать по требованию) позволяет минимизировать риски и не держать складских запасов. Средний срок изготовления детали, включая моделирование и постобработку, составляет от 1 до 7 дней, что полностью устраивает заказчиков.

Однако вход на этот рынок не лишен барьеров. Главный риск — безопасность и сертификация. Если декоративные элементы салона не вызывают вопросов, то детали, влияющие на безопасность (например, кронштейны или элементы подвески), требуют строгого соответствия техническим регламентам. Конкуренция с дешевыми китайскими аналогами и оригинальными OEM-деталями тоже существует, но здесь главным козырем 3D-печати становится возможность кастомизации и скорость получения заказа. Для успешного старта малый бизнес 3D принтер должен рассматривать не как станок, а как инструмент для решения конкретных проблем автовладельцев, предлагая уникальность, скорость и разумную цену.

Технологии и материалы для печати автодеталей

Выбор правильной технологии и материала — это половина успеха в 3D-печати для автотюнинга. Ошибка на этом этапе может привести к тому, что красивый с виду спойлер треснет на первой же кочке, а накладка на бампер выцветет после одного летнего сезона. Давайте разберемся, из чего и как создавать детали, которые будут не только радовать глаз, но и служить долго.

Технологии аддитивного производства для автодеталей

Каждая технология имеет свои сильные и слабые стороны, которые критически важны именно в автомобильной сфере.

- FDM/FFF (Моделирование методом послойного наплавления). Это самая доступная и распространенная технология. Принтер выдавливает расплавленную пластиковую нить слой за слоем, создавая объект.

- Сильные стороны. Низкая стоимость оборудования и материалов, большой выбор пластиков, возможность печатать крупногабаритные детали. Идеально для прототипов, несложных элементов салона и деталей, не несущих серьезной нагрузки.

- Слабые стороны. Заметная слоистость поверхности, требующая постобработки. Анизотропия свойств, то есть деталь слабее на разрыв между слоями, чем вдоль них. Точность и термостойкость сильно зависят от материала.

- SLA/DLP (Стереолитография и цифровая обработка светом). Здесь жидкая фотополимерная смола отверждается светом (лазером или проектором) слой за слоем.

- Сильные стороны. Высочайшая точность и гладкая поверхность прямо из принтера. Отлично подходит для мелких декоративных элементов, эмблем, кнопок, корпусов датчиков, где важна детализация.

- Слабые стороны. Относительно высокая стоимость смол. Большинство базовых фотополимеров хрупкие и боятся УФ-излучения, хотя существуют специальные инженерные смолы с повышенной прочностью. Ограниченный размер области печати.

- SLS (Селективное лазерное спекание) и MJF (Multi Jet Fusion). В этих технологиях лазер или тепловой агент спекает частицы порошкового полимера (чаще всего полиамида).

- Сильные стороны. Детали получаются прочными, термостойкими и изотропными (одинаково прочными во всех направлениях). Технология не требует поддерживающих структур, что позволяет создавать сложные геометрии. Идеальна для функциональных деталей, корпусов, воздухозаборников и элементов обвеса.

- Слабые стороны. Высокая стоимость оборудования. Поверхность деталей шероховатая, пористая. Ограниченный выбор материалов по сравнению с FDM.

- DMLS/SLM (Прямое лазерное спекание/плавление металла). Промышленные технологии для печати металлическими порошками, например, алюминиевыми, титановыми или стальными сплавами.

- Сильные стороны. Максимальная прочность, термостойкость и долговечность, сопоставимая с традиционно изготовленными деталями. Позволяет создавать легкие и прочные кронштейны, детали подвески, элементы выхлопной системы. Именно по этой технологии Volkswagen планирует к 2025 году печатать до 100 000 деталей в год.

- Слабые стороны. Очень высокая стоимость оборудования и материалов. Процесс требует специальных знаний и сложной постобработки, включая удаление поддержек и термообработку для снятия внутренних напряжений.

Материалы и их применение

Правильный материал определяет долговечность, устойчивость к внешним воздействиям и безопасность детали.

- ABS (Акрилонитрилбутадиенстирол). Рабочая лошадка FDM-печати. Достаточно прочный, легко обрабатывается и красится. Но боится ультрафиолета (желтеет и становится хрупким) и дает сильную усадку при печати. Подходит для деталей салона, не подверженных прямому солнечному свету.

- ASA (Акрилонитрилстиролакрилат). Улучшенная версия ABS. Главное его преимущество — высокая стойкость к УФ-излучению и погодным условиям. Идеальный выбор для наружных деталей: решеток радиатора, накладок на зеркала, спойлеров.

- PETG (Полиэтилентерефталат-гликоль). Сочетает простоту печати PLA и прочность ABS. Химически стоек к маслам и бензину, не так боится УФ, как ABS. Хорош для органайзеров, кронштейнов в салоне, защитных кожухов.

- PA6/PA12 (Нейлон). Очень прочный, износостойкий и гибкий материал с отличной химической стойкостью. Используется для печати шестеренок, втулок, крепежа. Требует сушки перед печатью, так как впитывает влагу из воздуха.

- Нейлон с углеродным наполнителем (Carbon Fiber Nylon). Добавление углеродного волокна делает нейлон невероятно жестким, прочным и термостойким. Это материал для высоконагруженных деталей: кронштейнов двигателя, элементов подвески, проставок.

- TPU/TPE (Термопластичный полиуретан/эластомер). Гибкий, резиноподобный материал. Из него печатают уплотнители, прокладки, пыльники, гибкие защитные элементы бампера.

- Инженерные смолы (SLA). Существуют смолы с повышенной ударопрочностью (Tough/Durable) и термостойкостью (High Temp). Они позволяют создавать функциональные прототипы и конечные детали для салона с отличным внешним видом.

Постобработка: доведение до идеала

Напечатанная деталь — это лишь заготовка. Чтобы она выглядела как заводская и служила долго, необходима постобработка:

- Шлифовка и грунтовка. Убирают слоистость FDM-деталей и готовят поверхность к покраске.

- Покраска. Не только придает нужный цвет, но и создает дополнительный защитный слой от УФ-излучения и химии.

- Термообработка (отжиг). Для некоторых пластиков, например, нейлона, применяется нагрев для снятия внутренних напряжений и увеличения прочности.

- Впечатывание вставок. В модель заранее закладываются полости для гаек или втулок, которые устанавливаются в процессе печати. Это позволяет создавать надежные резьбовые соединения.

Рекомендации по выбору и пример расчета себестоимости

Вот краткая шпаргалка по выбору связки «технология + материал»:

- Внешние обвесы (спойлеры, диффузоры). Технология FDM. Материал ASA для УФ-стойкости или нейлон с карбоном для максимальной прочности.

- Воздухозаборники. Технология SLS/MJF или FDM. Материал PA12 или нейлон с карбоном из-за термостойкости и прочности.

- Кронштейны и крепеж. Технология FDM или SLS. Материал нейлон с карбоном. Для особо ответственных узлов — металлическая печать (DMLS/SLM).

- Декоративные вставки в салон. Технология SLA/DLP для идеальной поверхности или FDM. Материал инженерная смола, ABS или PETG с последующей покраской.

- Гибкие уплотнения. Технология FDM. Материал TPU.

Пример расчета себестоимости воздухозаборника из нейлона с карбоном (CF PA12):

- Материалы. Вес детали с поддержками ~450 г. Стоимость CF PA12 ~ 8000 руб./кг. Итого: 0.45 кг * 8000 руб. = 3600 руб.

- Время печати. Печать займет около 18 часов. Амортизация принтера, электричество — условно 50 руб./час. Итого: 18 * 50 = 900 руб.

- Постобработка. Удаление поддержек, шлифовка, грунтовка и покраска — 3 часа работы мастера по ставке 700 руб./час. Плюс расходники (грунт, краска, лак) ~1000 руб. Итого: 3 * 700 + 1000 = 3100 руб.

Общая себестоимость: 3600 + 900 + 3100 = 7600 рублей. С учетом наценки бизнеса (например, 70-100%), розничная цена для клиента составит от 13 000 до 15 000 рублей, что вполне конкурентоспособно для кастомной детали высокого качества.

Проектирование, инженерная верификация и испытания деталей

Создание детали для автомобиля начинается задолго до того, как принтер разогреет сопло. Первый шаг это всегда идея, которая превращается в концепт, а затем в трёхмерный эскиз. Но чтобы из красивой картинки получилась надёжная деталь, её нужно спроектировать с учётом особенностей аддитивного производства. Этот подход называется DfAM (Design for Additive Manufacturing), и он кардинально отличается от проектирования под литьё или фрезеровку.

Ключевые принципы DfAM помогают получить прочную и долговечную деталь с минимальными затратами.

- Ориентация печати. Детали, напечатанные послойно, обладают анизотропией свойств. Они гораздо прочнее на разрыв вдоль слоёв, чем поперёк. Поэтому несущий кронштейн нужно располагать так, чтобы основные нагрузки приходились параллельно плоскости печати.

- Облегчение структуры. Вместо сплошной заливки внутреннее пространство детали заполняют топологически оптимизированными решётками или сотовыми структурами. Это снижает вес и расход материала до 40% без критической потери прочности, что особенно важно для элементов обвесов.

- Усиление критических зон. Места концентрации напряжений, например, отверстия под болты или углы, требуют дополнительного усиления. В CAD‑модели в этих зонах увеличивают толщину стенок или добавляют рёбра жёсткости.

- Интеграция крепёжных элементов. 3D‑печать позволяет сразу создавать посадочные места под гайки, резьбовые втулки или защёлки. Это избавляет от необходимости сверлить деталь и ослаблять её структуру после изготовления.

Когда финальный CAD‑файл готов, начинается этап инженерной верификации. Печатать деталь вслепую, особенно если она несёт нагрузку, это прямой путь к убыткам и потере репутации. Сначала модель проходит цифровые испытания. С помощью программного обеспечения для вычислительной механики (FEA, метод конечных элементов) инженеры имитируют реальные нагрузки. Например, на модель спойлера прикладывают виртуальное давление воздушного потока на скорости 150 км/ч, чтобы выявить слабые места. Анализ усталостной прочности показывает, как деталь поведёт себя после тысяч циклов вибрации. А симуляция термоусадок помогает предсказать деформацию детали во время остывания после печати и заранее скорректировать геометрию.

Только после успешной цифровой проверки печатаются первые прототипы. Их задача пройти полный цикл физических испытаний. Для автодеталей в России это суровая необходимость.

- Статическая нагрузка. Кронштейн или крепление нагружают до тех пор, пока оно не сломается, чтобы определить его предельный запас прочности.

- Динамическая усталость. Деталь подвергают циклическим вибрациям на специальном стенде, имитируя годы езды по российским дорогам.

- Климатические испытания. Прототип помещают в камеру, где температура меняется от −40 °C до +80 °C. Это позволяет убедиться, что материал не станет хрупким на морозе и не «поплывёт» на летнем солнце.

- Химическая устойчивость. Деталь проверяют на стойкость к бензину, моторному маслу, антифризу и агрессивным реагентам, которыми посыпают дороги зимой.

Если деталь успешно проходит все тесты, её можно запускать в мелкосерийное производство. Но здесь возникает вопрос юридической ответственности. В России производитель несёт полную ответственность за безопасность своей продукции. Если кастомный элемент обвеса отвалится на скорости и спровоцирует ДТП, отвечать будет изготовитель. Поэтому для деталей, влияющих на безопасность, необходимо подтверждение соответствия Техническому регламенту Таможенного союза (ТР ТС 018/2011 «О безопасности колёсных транспортных средств»). Для многих элементов тюнинга достаточно добровольной сертификации или декларации соответствия. На каждую деталь рекомендуется наносить маркировку с указанием производителя, материала и даты изготовления. Это помогает в диалоге с техконтролем на СТО и упрощает разбирательства в страховых случаях.

Таким образом, производственный цикл выглядит как чёткая последовательность. Сначала создаются быстрые и дешёвые прототипы для проверки геометрии и эргономики. Затем печатаются функциональные образцы, которые проходят полный комплекс испытаний. По результатам тестов в модель вносятся доработки. И только после этого выверенная и проверенная деталь отправляется в мелкосерийное производство для клиентов. Такой подход минимизирует риски и гарантирует качество конечного продукта.

Организация производства и построение бизнеса на 3D‑принтерах

Переход от инженерных расчетов к реальному производству — это самый ответственный этап, где теория встречается с практикой, а бизнес-идея превращается в источник дохода. Создание даже небольшой мастерской по 3D-печати автодеталей требует четкого плана, понимания рынка и готовности к системной работе. Давайте разберем этот процесс по шагам.

Выбор ниши и оценка спроса

Начинать стоит с узкой специализации. Пытаться охватить всё сразу — от мелкого крепежа до массивных обвесов — значит распылить ресурсы.

- Обвесы и внешние элементы. Это самый маржинальный, но и самый сложный сегмент. Требует принтеров с большой областью печати и материалов, устойчивых к ультрафиолету и перепадам температур (например, ASA или композиты на основе PA12). Спрос стабильно высокий, особенно на кастомные сплиттеры, диффузоры и спойлеры.

- Элементы интерьера. Здесь важна эстетика и точность. Подиумы под датчики, кастомные ручки КПП, рамки для мультимедиа, накладки. Для этого хорошо подходят фотополимерные принтеры (SLA/DLP), дающие гладкую поверхность. Спрос формируется владельцами конкретных моделей авто, которые ищут уникальные решения.

- Крепеж и функциональные детали. Кронштейны, заглушки, переходники. Это менее заметный, но очень стабильный рынок. Часто клиентами становятся СТО, которым нужно заменить редкую или сломанную деталь. Здесь главное — прочность, поэтому в ход идут инженерные пластики вроде нейлона (PA6/PA12) и PETG.

Оценить спрос можно, анализируя тематические форумы (Drive2, профильные клубы), группы в соцсетях и запросы в поисковиках. Если на какую-то модель авто часто ищут определенную деталь, которая больше не производится, — это ваша потенциальная золотая жила.

Оборудование и стартовые инвестиции (ориентир на 2025 год)

Минимальный набор для старта — это не только принтер. Вам понадобится комплексное оснащение.

План закупок и стартовые инвестиции:

- 3D-принтеры. Для начала можно обойтись парой FDM-принтеров с закрытой камерой и областью печати от 300x300x300 мм для работы с ABS, ASA и нейлоном. Стоимость: 250 000 – 400 000 рублей за два аппарата. Если вы целитесь в интерьер, понадобится SLA-принтер. Стоимость: от 150 000 рублей.

- Оборудование для постобработки. Камера для сушки пластика (обязательно для нейлона), мойка и УФ-камера для фотополимеров, шлифовальные инструменты, покрасочный пистолет и место для покраски. Стоимость: 100 000 – 200 000 рублей.

- Измерительное оборудование. 3D-сканер для оцифровки оригинальных деталей — это серьезное конкурентное преимущество. Стоимость: от 150 000 рублей за ручную модель приемлемого качества. Плюс качественный цифровой штангенциркуль.

- Расходные материалы. Запас пластика (ASA, ABS, PA12, PETG) и фотополимерных смол на первые 2-3 месяца работы. Стоимость: 100 000 – 150 000 рублей.

- Программное обеспечение. Лицензионный CAD-редактор и слайсер.

Итого, минимальные стартовые инвестиции в оборудование и материалы составят около 700 000 – 1 000 000 рублей. С учетом аренды небольшого помещения, регистрации бизнеса и маркетинга общая сумма для старта в 2025 году приблизится к 1,5–2 миллионам рублей.

Производственный процесс: от заказа до доставки

Четко выстроенный процесс экономит время и снижает процент брака.

- Прием заказа. Клиент обращается с идеей или готовой 3D-моделью. На этом этапе важно уточнить все требования: материал, прочность, желаемый внешний вид, условия эксплуатации.

- Дизайн или адаптация модели. Если модели нет, ее создают с нуля или сканируют оригинальную деталь. Готовую модель проверяют и адаптируют под 3D-печать (принципы DfAM).

- Прототипирование. Печатается тестовый образец из дешевого пластика (например, PLA) для примерки и проверки геометрии. Это обязательный шаг для сложных деталей вроде элементов обвеса.

- Производство. После утверждения прототипа печатается финальная деталь из выбранного материала.

- Постобработка. Удаление поддержек, шлифовка, грунтовка, покраска, нанесение лака. Этот этап может занимать до 70% времени всего производственного цикла.

- Контроль качества. Проверка геометрии, отсутствия дефектов, качества покрытия.

- Упаковка и доставка. Автодетали, особенно крупные и окрашенные, требуют надежной упаковки. Используйте пенопласт, пузырчатую пленку и прочные картонные коробки.

Логистика, ценообразование и каналы продаж

В малом бизнесе неэффективно держать большой склад готовой продукции. Оптимальная модель — print-on-demand (печать по требованию). Это минимизирует затраты на хранение и риски неликвида. На складе нужно держать только запас самых ходовых материалов.

Ценообразование складывается из нескольких компонентов:

- Себестоимость материала (с учетом веса детали и поддержек).

- Время работы принтера (амортизация + электроэнергия).

- Время на постобработку (самая дорогая часть).

- Затраты на моделирование (если оно требовалось).

К полученной себестоимости добавляется наценка, которая обычно составляет от 50% до 150% в зависимости от сложности и уникальности детали.

Для привлечения клиентов используйте комплексный подход:

- SEO и сайт-визитка. Оптимизируйте сайт под запросы вроде «3D печать обвесов Москва» или «изготовить деталь для BMW на 3D принтере».

- Тематические сообщества и соцсети. Ведите блоги на Drive2, в Instagram и на YouTube, показывая процесс работы и готовые проекты. Это формирует доверие.

- Сотрудничество с СТО и тюнинг-ателье. Предлагайте им партнерские условия. Они получают решение для своих клиентов, вы — стабильный поток заказов. Отношения лучше закреплять договором.

- Участие в автовыставках и слетах. Прямой контакт с целевой аудиторией — лучший способ заявить о себе.

Типичные ошибки, масштабирование и финансы

Новички часто допускают одни и те же ошибки: покупают слишком дорогой принтер, не уделяют внимания постобработке, экономят на маркетинге. Начинайте с малого, но делайте это качественно.

Пути для роста:

- Аутсорсинг печати. Если заказов много, а своих мощностей не хватает, часть можно передать партнерам.

- Автоматизация. Внедрение CRM-системы для управления заказами и онлайн-калькулятора на сайте.

- Переход на промышленные линии. Покупка SLS или MJF принтеров для мелкосерийного производства высокопрочных деталей.

Краткий финансовый расчет на первые 12 месяцев:

- Стартовые инвестиции: 2 000 000 руб.

- Ежемесячные расходы (аренда, материалы, зарплата, налоги, маркетинг): ~300 000 руб.

- Планируемая выручка (при среднем чеке 7 000 руб. и 2-3 заказах в день): от 400 000 до 600 000 руб.

- Точка безубыточности: достигается примерно на 6-8 месяце работы.

Ключевые KPI для контроля:

- Время выполнения заказа: цель — не более 7 дней.

- Процент брака: не должен превышать 3-5%.

- Средний чек.

- Количество повторных клиентов: показатель качества вашей работы.

Бизнес на 3D-печати автодеталей — это не просто нажатие кнопки «Печать». Это полноценное производство, требующее инженерных знаний, внимания к деталям и грамотного подхода к управлению.

Часто задаваемые вопросы

Часто задаваемые вопросы

Когда речь заходит о 3D-печати для автомобилей, у клиентов и начинающих предпринимателей возникает множество вопросов. Это нормально, ведь технология новая, а сфера применения ответственная. Ниже я собрала самые частые из них и постаралась дать развернутые, практичные ответы, которые помогут разобраться в нюансах.

-

Можно ли печатать несущие элементы подвески или кузова, и насколько это безопасно?

Это, пожалуй, самый важный вопрос. Короткий ответ: теоретически можно, но на практике это зона повышенного риска и огромной ответственности. Печать таких деталей из обычных пластиков вроде ABS или PETG на настольных FDM-принтерах категорически запрещена. Для этого требуются промышленные технологии печати металлами (SLM, DMLS) или высокопрочными композитами (нейлон с углеродным или стекловолокном, PEEK). Безопасность обеспечивается только при соблюдении трех условий:

- Инженерный расчет. Перед печатью модель должна пройти анализ методом конечных элементов (FEA) для симуляции нагрузок.

- Сертифицированные материалы и оборудование. Необходимо использовать материалы с известными и стабильными физико-механическими свойствами.

- Испытания и сертификация. Готовая деталь должна пройти стендовые испытания на статическую и динамическую прочность, а в идеале получить декларацию о соответствии Техническому Регламенту Таможенного союза. Для малого бизнеса это почти нереально, поэтому лучше сосредоточиться на элементах, не влияющих на безопасность.

-

Как быстро можно изготовить кастомный обвес?

«Быстро» — понятие относительное. Полный цикл от идеи до готового к установке комплекта занимает в среднем от 5 до 10 рабочих дней. Этот срок складывается из нескольких этапов:

- 3D-сканирование и моделирование: 1–3 дня. Создание точной цифровой модели, которая идеально впишется в геометрию автомобиля.

- Прототипирование и примерка: 1 день. Печать чернового, дешевого макета для проверки прилегания.

- Печать чистовых деталей: 2–4 дня. Крупные элементы, такие как бампер или накладки на пороги, могут печататься по 20–40 часов каждый.

- Постобработка: 2–3 дня. Это самый трудоемкий этап: удаление поддержек, шлифовка, грунтовка, покраска в несколько слоев и лакировка.

-

Какие материалы лучше всего подходят для наружных панелей, например, сплиттеров или спойлеров?

Для наружных элементов ключевые требования — это стойкость к ультрафиолету, перепадам температур (от -40°C до +80°C), влаге и дорожным реагентам. Лучше всего себя зарекомендовали:

- ASA (Acrylonitrile Styrene Acrylate): Аналог ABS, но с повышенной устойчивостью к УФ-излучению. Не желтеет и не становится хрупким на солнце.

- PA12+CF (Полиамид 12 с углеволокном): Очень прочный, жесткий и легкий материал. Углеродное волокно в составе повышает прочность на 50% и снижает термическое расширение, что критично для точного прилегания крупных деталей.

- PETG: Хороший компромисс по цене и свойствам, но уступает ASA в УФ-стойкости и PA12 в прочности. Подходит для деталей, которые будут обязательно окрашиваться.

-

Нужна ли обязательная сертификация напечатанных деталей?

Для декоративных элементов салона или внешних накладок, не влияющих на аэродинамику и безопасность, сертификация не требуется. Однако, если вы производите элементы, которые могут повлиять на пассивную или активную безопасность (например, бамперы, спойлеры, элементы крепления), формально они подпадают под действие ТР ТС 018/2011 «О безопасности колесных транспортных средств». На практике малый бизнес редко проходит полную процедуру. Юридически грамотный выход — позиционировать свою продукцию как «элементы стайлинга для выставочных автомобилей» и в договоре с клиентом прописывать, что ответственность за установку и эксплуатацию на дорогах общего пользования лежит на нем.

-

Как рассчитывается стоимость печати?

Цена формируется из нескольких компонентов:

- Стоимость материала: Рассчитывается вес детали с учетом поддержек (в среднем +15-20% к весу). Например, килограмм PA12 стоит около 3000 рублей.

- Время работы принтера: Включает амортизацию оборудования и электроэнергию. Средняя ставка — 200–500 рублей в час.

- Стоимость моделирования: Если модель создается с нуля, это отдельная услуга (от 5000 рублей за простую деталь).

- Постобработка: Самая дорогая часть ручного труда. Шлифовка, грунтовка и покраска могут составлять 30–50% от итоговой стоимости.

- Наценка бизнеса: Обычно составляет от 50% до 150% от себестоимости.

Итоговая формула: Цена = (Материал + Время печати + Постобработка) × 1.5 + Моделирование.

-

Как можно проверить деталь на прочность перед установкой?

В условиях малого бизнеса полноценные стендовые испытания недоступны. Однако можно провести упрощенную проверку. Во-первых, использовать программное моделирование (FEA) на этапе проектирования. Во-вторых, провести практические тесты: напечатать тестовый образец и подвергнуть его статическим нагрузкам (например, приложить вес, превышающий расчетный в 2-3 раза) и попробовать сломать, чтобы понять характер разрушения (хрупкий или вязкий). Для наружных элементов важны климатические тесты: заморозить образец в морозилке и нагреть строительным феном, проверяя на наличие деформаций.

-

Можно ли отсканировать оригинальную деталь и напечатать ее копию?

Да, это одна из самых востребованных услуг. Процесс называется реверс-инжиниринг. Однако это не простое копирование. 3D-сканер создает полигональную сетку (облако точек), которая часто имеет дефекты. Эту сетку необходимо обработать и на ее основе построить твердотельную CAD-модель, пригодную для печати. Этот процесс требует высокой квалификации инженера и занимает от 4 до 10 часов работы. Стоимость сканирования и моделирования может составлять от 5000 до 15000 рублей за деталь средней сложности.

-

Как добиться нужного цвета и фактуры поверхности?

3D-печать редко дает финальное качество поверхности. Гладкая, глянцевая или матовая поверхность — результат постобработки.

- Цвет: Достигается профессиональной автомобильной покраской. Деталь сначала шлифуется, затем покрывается грунтом для пластика, окрашивается в нужный цвет и покрывается лаком (матовым или глянцевым).

- Фактура: Гладкая поверхность достигается шлифовкой и шпаклевкой. Для создания текстуры (например, имитации кожи или шагрени) можно использовать специальные текстурные краски или технологию аквапринта.

-

Как обеспечить точное прилегание детали к кузову автомобиля?

Зазоры — главный враг кастомных деталей. Точность достигается за счет итеративного подхода. Сначала проводится высокоточное 3D-сканирование места установки прямо на автомобиле. Затем на основе скана моделируется деталь. Перед печатью финальной версии из дорогого материала изготавливается дешевый прототип из PLA или PETG для физической примерки. По результатам примерки в CAD-модель вносятся корректировки. Только после этого печатается чистовой вариант. Этот процесс минимизирует риск ошибки и гарантирует идеальное прилегание.

-

Какие гарантии вы даете на свои изделия и как решаются вопросы замены?

Это ключевой момент для выстраивания доверия с клиентом. Все условия должны быть четко прописаны в договоре. Стандартная практика:

- Гарантийный срок: Обычно от 6 до 12 месяцев на производственный брак (расслоение, трещины из-за дефекта печати).

- Ограничения гарантии: Гарантия не распространяется на повреждения в результате ДТП, неправильной установки, использования агрессивной химии или механического износа.

- Условия замены: В договоре нужно указать, что замена производится только при наличии доказательств производственного брака. Рекомендуется включать пункт об обязательной установке в сертифицированном сервисе, чтобы снять с себя ответственность за ошибки монтажа.

Четко прописанные условия защищают и ваш бизнес, и клиента от недопонимания.

Итоги и практические рекомендации

Итак, мы детально разобрали технологии, материалы и ответили на самые каверзные вопросы. Картина к 2025 году вырисовывается четкая: 3D-печать для автомобильного тюнинга и кастомизации в России — это уже не экспериментальная технология для энтузиастов, а вполне рабочий и перспективный бизнес-инструмент. Рынок растет, спрос на уникальность и замещение ушедших с рынка деталей только увеличивается. Но чтобы превратить эту возможность в стабильный доход, нужен системный подход. Забудьте о хаосе, действуйте по плану.

Вот пошаговый чек-лист для старта, который поможет избежать типичных ошибок новичков.

5 шагов от идеи до первых денег

- Исследование и выбор узкой ниши. Не пытайтесь печатать всё для всех. Это прямой путь к распылению ресурсов и провалу. Сконцентрируйтесь. Выберите одну-две марки автомобилей (например, популярные для тюнинга VAG, BMW или японские авто) или конкретный тип деталей. Возможно, это будут элементы интерьера для Tesla, редкие заглушки для классических Mercedes или аэродинамические элементы для LADA Vesta Sport. Проанализируйте клубы владельцев, форумы и соцсети. Выясните, что люди ищут и не могут найти.

- Формирование технологического стека и бизнес-плана. Ваша ниша диктует выбор оборудования. Для декоративных накладок в салон с высокой детализацией подойдет фотополимерный принтер (SLA/DLP). Для прочных наружных обвесов, устойчивых к погоде, нужен FDM-принтер, способный работать с инженерными пластиками вроде ASA или композитами на основе нейлона (PA12+CF). Составьте финансовый план, включив в него стоимость принтера (от 100 тыс. рублей за хороший FDM до 1 млн и выше за промышленное решение), расходных материалов, ПО, а также затраты на продвижение и регистрацию бизнеса.

- Освоение навыков и создание портфолио. Помните, принтер — это всего лишь инструмент. Ключевые компетенции — это 3D-моделирование (или умение работать с готовыми моделями) и постобработка (шлифовка, грунтовка, покраска). Прежде чем предлагать услуги, напечатайте несколько демонстрационных образцов. Это ваше портфолио. Сделайте качественные фото и видео, покажите прочность, точность геометрии, качество поверхности. Эти материалы станут вашим главным маркетинговым активом.

- Тестирование спроса с минимальными затратами. Не спешите закупать оборудование на миллионы. Сначала подтвердите гипотезу. Создайте страницу в соцсетях или простой лендинг. Выложите 3D-визуализации ваших будущих изделий и соберите предзаказы. Можно даже напечатать первые заказы у подрядчика, чтобы оценить реальный интерес и отладить процесс. Если люди готовы платить за ваши рендеры, значит, спрос есть.

- Запуск продаж и выстраивание партнерств. Ваши главные союзники — это тюнинг-ателье, детейлинг-студии и станции технического обслуживания. Предложите им партнерство. Они получают доступ к эксклюзивным деталям для своих клиентов, а вы — стабильный поток заказов без затрат на прямой маркетинг. Разместите свои лучшие работы на профильных площадках, таких как Drive2, и активно ведите соцсети.

Экономический потенциал, риски и взгляд в будущее

Экономический потенциал ниши огромен, особенно в условиях импортозамещения и ухода многих брендов. Маржинальность на кастомных деталях может достигать 100-300%. Глобальный рынок автомобильной 3D-печати показывает уверенный рост, и российский тренд следует за мировым. Однако существуют и ограничения. Главный барьер — это сертификация деталей, влияющих на безопасность. Печать элементов подвески или тормозной системы для коммерческого использования пока остается вне правового поля для малого бизнеса. Также высок порог входа в печать металлами, требующую дорогостоящего оборудования.

Чтобы минимизировать риски, начните с декоративных и неответственных функциональных деталей. Всегда заключайте с клиентом договор, где прописаны характеристики изделия, материалы и условия эксплуатации.

Что нас ждет дальше? К 2025 году технология станет еще доступнее. Мы увидим больше композитных материалов, которые по прочности приближаются к алюминию, но печатаются на более простых принтерах. Развитие получат гибридные технологии, когда печатный элемент интегрируется с заводской деталью. Ключевым трендом станет глубокая интеграция с СТО. Мастерские будут выступать не просто партнерами, а точками входа: сканирование сломанной детали на месте, отправка файла в вашу мастерскую и получение готового изделия через день. Это модель «печать по требованию», которая изменит рынок запчастей.

Рынок 3D-печати для авто в России сейчас — это поле возможностей для быстрых и гибких предпринимателей. Крупные компании слишком неповоротливы, чтобы удовлетворить спрос на кастомные решения, а гаражные «умельцы» не могут обеспечить стабильное качество. Именно здесь и открывается окно для малого бизнеса.

Какой первый шаг сделать уже сегодня? Выберите одну марку и модель автомобиля, которая вам по-настоящему интересна. Зайдите на профильные форумы и в группы в соцсетях. И просто начните читать, о каких редких или уникальных деталях мечтают их владельцы. Запишите 5–10 идей. Это будет ваш первый, самый важный шаг к созданию успешного бизнеса.

Источники

- Отчет о размере, доле и тенденциях рынка 3D-печати в … — Рынок автомобильной 3D-печати оценивался в 4,7 млрд долларов США в 2023 году и, по прогнозам, будет расти в среднем на 14,2% с 2024 по 2032 год. Этот рост …

- Volkswagen планирует к 2025 году печатать на 3D … — Volkswagen AG намерен начать массово печатать металлические детали для машин на 3D-принтере. Объем их производства достигнет 100 000 штук в …

- Будущее 3D-печати: как аддитивные технологии … — Направление аддитивных технологий демонстрирует в России кратный рост, но рынок пока только формируется, считают в компании «Лазерные системы».

- Рынок технологий 3D-печати в России и мире — Россия находится на одиннадцатом месте в мире по производству и внедрению технологий 3D-печати. Доля отечественного рынка в этой сфере составляет всего 2%, но …

- АВТОЗАПЧАСТИ НА 3D-ПРИНТЕРЕ: ПЛЮСЫ И … — Можно больше не искать редкую деталь на авторазборах или ждать ее месяц из Китая. Достаточно напечатать на 3D-принтере. Разбираем, в чем плюсы и минусы …

- Мосгортранс внедрил 3D-печать для ремонта автобусов — Главное преимущество нового подхода — существенная экономия средств. Себестоимость одной напечатанной детали весом 20 граммов оказывается в 3–4 …

- Тенденции 3D-печати в 2025 году — 3D MALL — Разнообразие материалов и снижение затрат: ожидается расширение ассортимента материалов и снижение стоимости металлических и полимерных деталей, …

- 3D-принтер заменил аграриям производителей … — "Проект показал эффективность. Технология 3D-печати не только сокращает расходы на необходимые запчасти в 4,5 раза, но и позволяет получать …

- Развитие аддитивных технологий в 2025: у 3D‑ … — – Фотополимерная 3D‑печать для персонального использования и создания прототипов будет развиваться и дальше благодаря экономичным решениям …

- 3D-печать запчастей: принтер вместо склада — Активное развитие аддитивных технологий подтолкнуло промышленников к мысли о том, что привычный склад можно заменить 3D-принтерами, а вместо …